据彭博新能源财经(BNEF)预测,到2030年,全球储能市场规模将以年增长率21%扩大至137GW/442GWh。据知,这个市场有两个关键应用指针:容量和母线电压(最高支持到1500伏)。除了储能市场以外,使用1500伏母线电压的还包括工商新能源光伏应用。针对1500伏母线电压这一快速发展的市场,Power Integrations(PI)公司也发布了相应的产品——2.3kV门极驱动器解决方案。

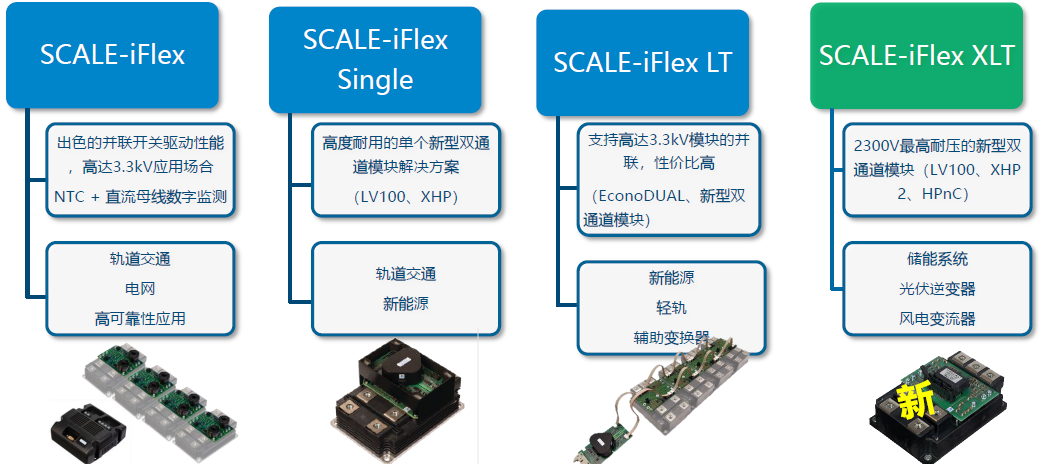

SCALE-iFlex家族系列新增了SCALE iFlex XLT 2.3kV最高耐压的双通道模块。据PI门级驱动器部门系统工程师经理王皓(Isco Wang)介绍,其关键指标2.3kV描述了驱动器对标目标模块的VCE耐压等级,实际应用包括储能光伏和风电。前三个家族系列分别是SCALE iFlex、SCALE-iFlex Single和SCALE-iFlex LT。这三个家族是PI在前些年陆陆续续发布的基于SCALE-iFlex这个大家族的针对不同应用场景的家族系列的产品。

SCALE-iFlex XLT产品具有以下几个特征:

第一,结构极为紧凑,可使用单个PCBA。因此,从器件层面来说,它所需的数量更少,可靠性也就相对更高。

第二,支持两电平和三电平有源中性点钳位(ANPC)拓扑结构。由于它所支持的最高模块耐压等级是2.3kV,因此对于具有同样IGBT管脚布置的模块,1700V和1200V也同样适用。简言之,该产品按照应用的最高等级设计完成,对于相同的结构属性,可实现电气向下兼容。此外,不管是两电平还是三电平,不管是1.2kV、1.7kV还是2.3kV的模块,它都可以提供负温度系数(NTC)热敏电阻读取功能。据介绍,对于传统的数字隔离NTC检测方案,一般客户需要游离于驱动器的隔离变压器创造一个额外的隔离系统去进行温度采样。在这种场景下,客户就需要自己去开发一个专门应对于NTC的隔离系统,并且传统数字隔离器的限值仅为1.2kV。这个NTC读取功能可以支持最高2.3kV耐压的系统,对于客户来说无疑非常方便。

第三,支持LV100、XHP 2、HPnC或同等功率模块。这里所说的LV100、XHP 2、HPnC几种IGBT模块形状分别是三菱公司、英飞凌公司和富士公司的命名。它们在结构尺寸上非常接近,甚至可以说是匹配的。在这种背景下,SCALE iFlex XLT驱动器就可以适配所有上述IGBT模块封装的应用。

第四,功能特性符合应用要求。门极驱动器最关键、最有效的IGBT功率模块保护特性就是短路保护退饱和功能。SCALE iFlex XLT在紧凑的设计环境中也实现了功能。

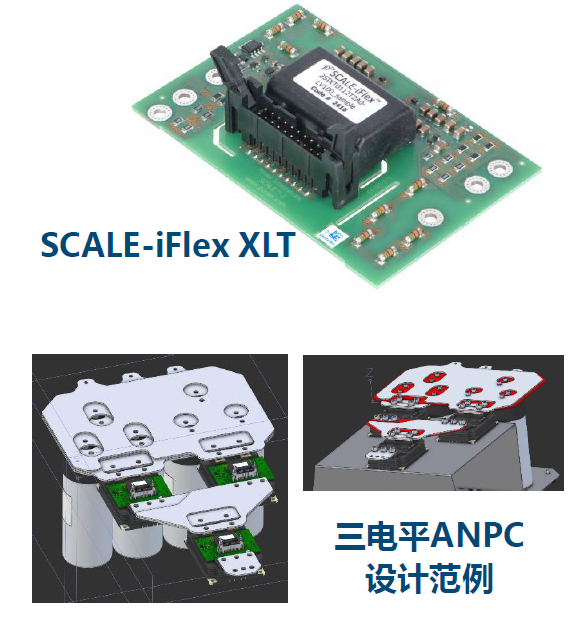

第五,提供三防漆选项,保护驱动器在更恶劣环境下可靠工作。对驱动板进行正面或反面的三防漆涂覆,可以保证驱动器在恶劣的环境下可靠的工作。从下面的结构设计图可以看到,采用SCALE iFlex SLT的最小功率单元包括三个部分:母线电容;直流母排;IGBT和驱动器。然后就是三电平拓扑的搭建。利用三个SCALE iFlex SLT模块,配合三个驱动器,以品字形摆放,然后进行合理的直流母线设计,再加上母线电容,就得到了一个最小单元的三电平ANPC功率模块。从图中可以看出,驱动器和IGBT的外部尺寸是完全契合的。

下面来看NTC功能。功率模块中内置了一个负温度系数的温感电阻设计,将驱动器与IGBT的NTC的引脚相连以后,就可以直接通过驱动器的隔离将NTC的信息提供给驱动器的原边。这样就可以减少线缆的应用,降低电弧的风险。

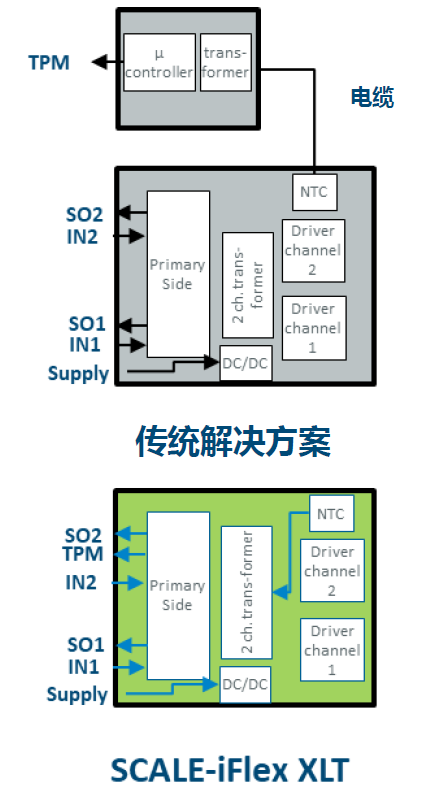

传统的解决方案要实现NTC检测,因为NTC跟IGBT是一个整体,最终应用到控制侧,就涉及隔离的问题。如果驱动器不带这个功能,但是客户又需要从系统上监测这个NTC的信息,就需要通过额外的电缆或接线的形式连到一块电路。这块电路上再提供一个额外的NTC隔离,然后再把这个温度信号提供给控制端进行NTC温度的采样。目前,PI在SCALE iFlex XLT上,直接把NTC的隔离和驱动板本身的驱动信号隔离放在了一起,做成了一个集成的隔离方案。这样,客户就不需要额外地把NTC信号通过线缆的形式再拉出来,而是可以直接从驱动板的原边得到一个隔离后的温度信号,再将这个温度信号传给控制端,最后达到在客户控制端监测系统温度的目的。

监测IGBT的温度能带来什么好处?在使用相同硬件的基础上,如果温度控制或监控精度比较高,温度的控制方法比较好的话,就可以让IGBT工作在更高的结温下。经过实例分析,如果可以让IGBT的工作结温再提高30℃,那么对于整个系统变换器来说,就可以相应增加25%到30%的功率输出,因为可利用的电流值也会变大。另外,这样的设计优化了IGBT模块的温度利用率,可以更多地把IGBT的供流能力发挥出来。最终的结果就是IGBT半导体可以在更接近极限结温的情况下工作,从而让最终的利用率也得到提高。最终的系统上,NTC温度信号监测得越精准,变换器应用的收益就越高。

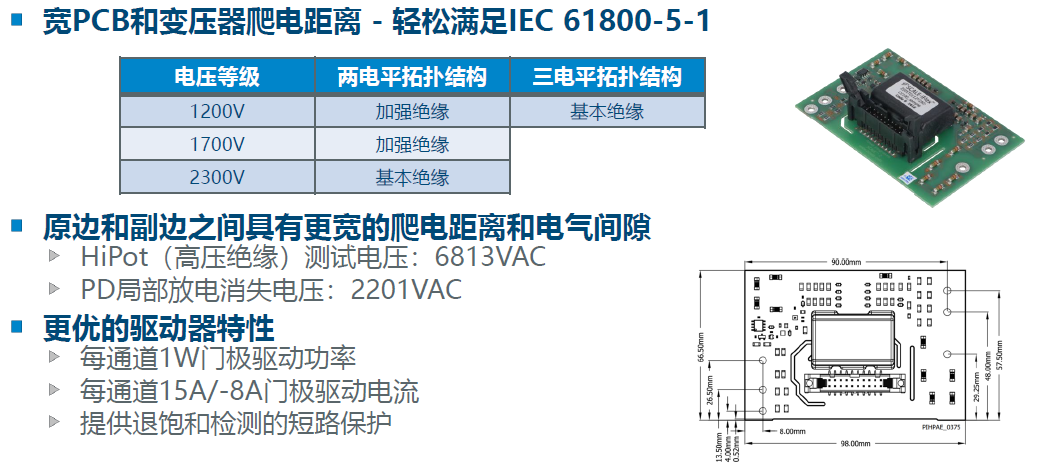

首先。从模块角度上来说,它可以支持从1.2kV到1.7kV再到2.3kV绝缘耐压的IGBT模块。相应的绝缘等级,在传统两电平拓扑结构的情况下,对于1.2kV和1.7kV的模块,可以提供加强绝缘的绝缘等级。因此,客户在整机应用上,实现这个绝缘设计的难度就会变小,因为在控制侧做安全绝缘的时候,只需做一层基本绝缘即可。

值得注意的是,现在在越来越多的应用,尤其是在国内的应用上,在越来越多的场景上,客户在应用端会使用同样的IGBT,但却会把拓扑结构延伸到三电平。比如用1200V模块搭建一个三电平的结构。与两电平的结构相比,在使用同样模块的前提条件下,这会使最终系统上的母线电压翻倍。举例来说,如果用的是1200V的IGBT,在两电平的结构条件下,一般母线电压会有800V的水平。但是如果在所用IGBT不变的情况下去搭建一个三电平的系统,那系统的母线电压系统就会翻倍达到1600V。这时,系统的母线电压增高,整个系统的绝缘要求也会变化。基于目前的紧凑设计,SCALE iFlex XLT在三电平1200V和两电平2300V时都能满足基本绝缘的需求。

“需要注意的是,我们后续的规格书也会列出详细的绝缘指标,包括原副边的距离。在我们所有产品的出厂测试阶段,我们的高压绝缘测试跟局部放电测试这两个指标,都对所有的样品进行了百分之百测试,从而保证每一个样品都是严格确认过它的绝缘跟安规要求的。这是我们在业内比较领先的一个方面。”王皓强调。

另外,在这一有限的区域内,PI同样提供每通道1W的门极驱动功率,以及最大可达15A驱动电流的水平。同时,还有退饱和检测的短路保护功能。这样就可以保证客户在短路的条件下实现对IGBT的保护功能。

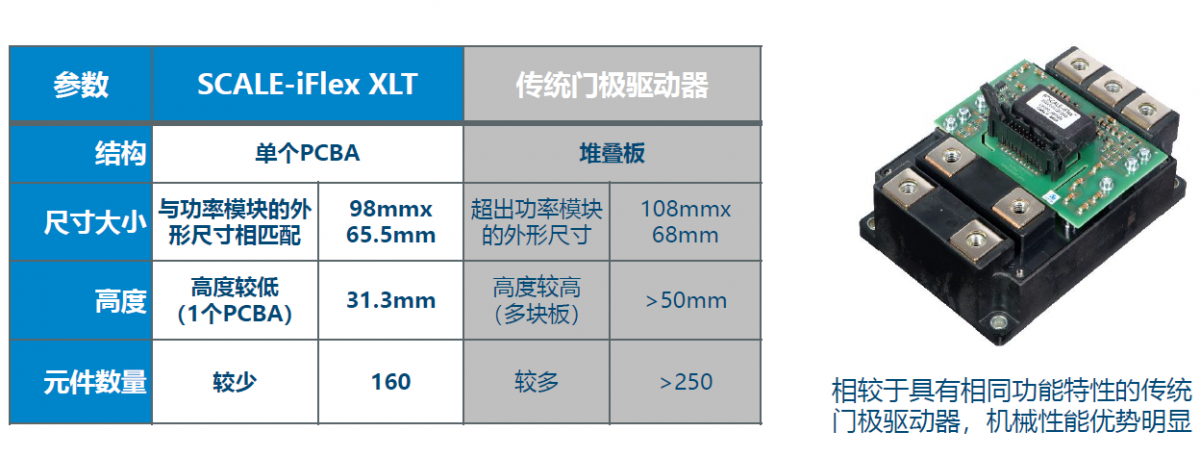

至于外部尺寸,从上图和下表中可以看到,98×26.5mm的尺寸就是IGBT本身在物理层面可以留给驱动器的利用空间。再加上一个变压器就得到了这样的方案。

传统的门极驱动器结构设计是在模块上采用堆叠板的方式,也即把一个方案用两个PCB实现出来,然后用两个板对板的连接器把这两个PCB连接在一起,从而形成一个完整方案。与之相比,SCALE iFlex XLT方案的优势体现在高度上,其高度会比两层板叠层设计低很多,因为变压器的高度必不可少。然后,基于这个紧凑型的方案,其器件数量也会比传统门极驱动器的器件数量要少得多。这是一个非常大的优势。如果是做1700V或1500V的系统,还要做ESS,又需要整机非常紧凑的时候,再加上每IGBT周围的母排设计,这个紧凑型方案的优势就会比较明显。

总的来说,这款SCALE iFlex XLT能够简化结构设计。有非常好的绝缘性能,最高可支持到2.3kV。有足够的功率可以推动门极,其极少的器件使用也可以提高系统的可靠性,并可以跟IGBT的尺寸相匹配。它还提供温升管理系统,在配合合适的系统温度监控策略的前提条件下,这个变换器的功率最多可以提高30%左右。

该产品目前计划在2024年第四季度进行量产,目前正在进行产品级别的可靠性测试并可提供样品。

据介绍,传统的门极驱动器方案必须为驱动器本身提供一个绝缘单元。如果要去做NTC检测,这个绝缘单元又没法提供NTC绝缘的话,就还必须搭载一个绝缘芯片(或光网等方案),给NTC电路提供绝缘功能,因为NTC是跟IGBT的高压放在一起的,系统必然至少要做基本绝缘(理论情况下都是要做加强绝缘的),这样才能保证系统能够过安规认证。如果是采取外加绝缘方案,那么就必须考虑所选择的绝缘方案的绝缘能力。

对于分立器件的设计,设计人员既然选择了额外的检测电路,一般就不会选择复杂的变压器绝缘方案,而是会采用成熟的光耦或数字绝缘芯片做绝缘。这样就受限于所选择的器件。随着模块上升到2.3kV,它的母压母线电压就已经可以上到1500V以上了。对于这么高的直流母线,市面上就很难选到合适的隔离芯片了。PI的SCALE iFlex XLT方案将变压器隔离集成到驱动器里面,其传统的变压器隔离方案最高可以支持到6.5kV,因此这种方案与传统方案相比具有比较大的优势。

另外还有高度问题,还有元器件的问题。

PI的这个标准产品会进行对应的冲击测试。原因是这款模块本身在最初被推广的时候,有一个很重要的应用场景就是轨道交通。轨道交通的应用场景对振动车机是有要求的。

再就是EMC测试和环境测试,PI都会经过两步工作。第一步是会在其内部的实验室进行初步认证,然后会拿到第三方实验室进行认证并拿到第三方的认证测试报告,这个第三方认证的测试结果将会放到其正式发布的规格书里面并具有法律效应,他强调。此外,包括环境温度老化循环等等测试也都会做。这些测试项目都会列入到后续的规格书里面,让客户一眼就能看到这些测试是不是自己需要的或符不符合要求。

最后,三防漆老化也是一个常规的保留项目。也可以进根据要求进行老化测试。需要注意的是,在进行三防漆方案之前首先需要洗板。目前,洗板的工艺在国内的实际应用场景中一般是被忽略的,但这是一个非常重要的过程。