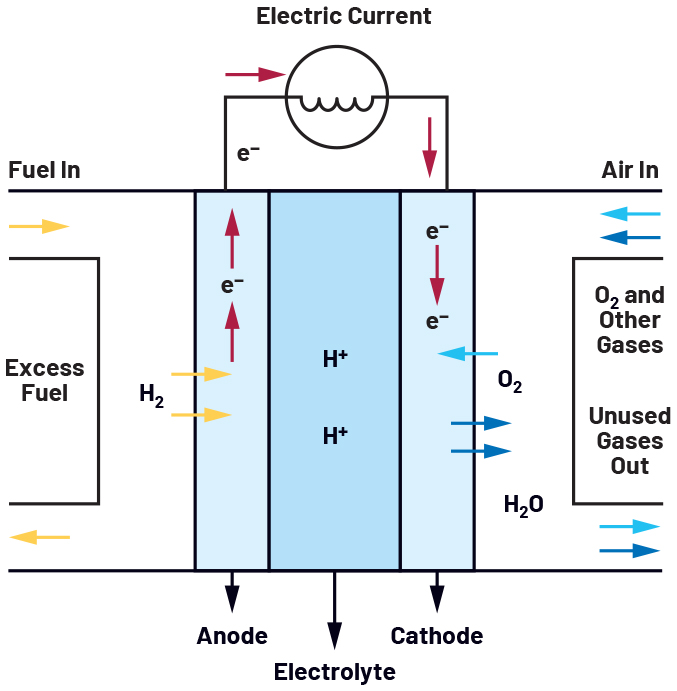

预计到2050年,氢能源将成就高达10万亿美元、即全球13%的市场份额。氢燃料电池市场在过去几年中出现了激增,有越来越多的国家开始认真考虑交通运输的零排放解决方案。氢动力汽车还开辟了新的水解器/电解槽市场,因为不像汽油那样还需要长途运输,而氢气实际上是在加氢站产生的。大多数产生氢气的电解槽或使用氢气发电的燃料电池的核心是质子交换膜(PEM),其原理如图1所示。

图1:PEM燃料电池原理示意图。

与其他电池相比,PEM电池具有能够在相对较低的温度下工作的优点,还具有尺寸和重量方面的优势。只要以适当的数量和条件提供氢气和氧气作为燃料,这种燃料电池就可以发电。电解槽由一些类似的部件组成,工作方式基本上就是反过来:向水中供电,然后产生氧气和氢气。

随着PEM燃料电池在公共汽车、汽车和轻轨车辆等越来越多的运输车辆中得到应用,在故障发生之前,对其进行预测就变得越来越重要。电化学阻抗谱(EIS)技术可用来检测PEM内的针孔故障以及其他故障模式。但这种检测工作通常只能在可提供10~100A范围电流的大型台式仪器上才能实施。这些大型仪器系统,无法缩小成可支持现场诊断的便携式燃料电池测试系统。

试验

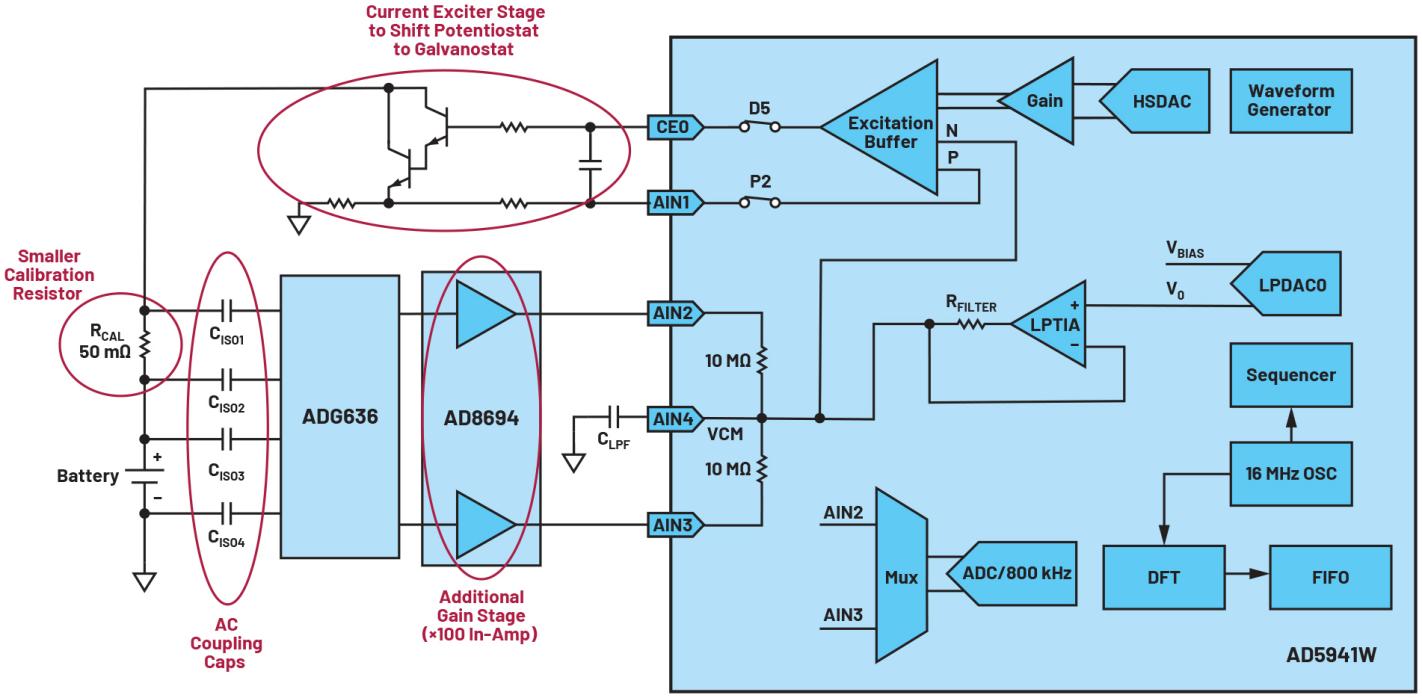

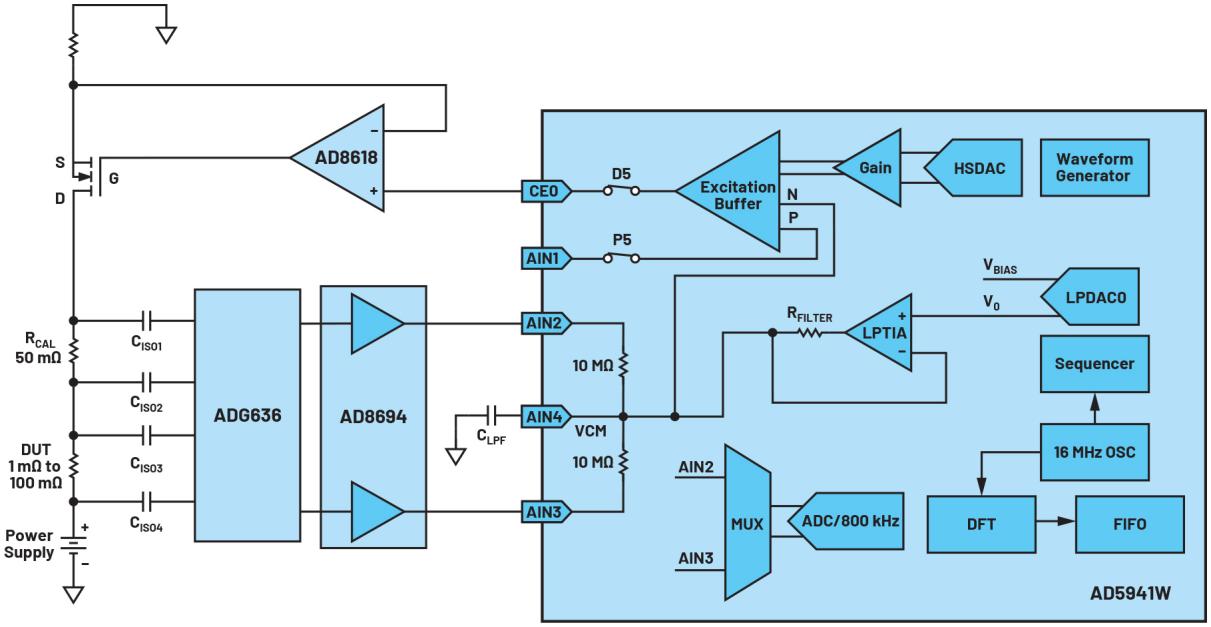

该开发的基本测量引擎是ADI公司的AD5941W,这是一款高精度阻抗和电化学前端,能够进行恒电位和恒电流测量。燃料电池要求进行恒电流测量,过程中要产生一个测量电流,而测量对象却是电压。其方框图见图2。

图2:AD5941W方框图。(其中包含了用于激励的高带宽模拟前端通道以及用于校准和DFT/EIS分析的精密ADC通道)

该试验项目从CN0510测试开始。选用一款ADI提供的电池专用阻抗测量板,利用强大的支持精密阻抗测量的AD5941WEIS引擎,能够帮助客户完成电池阻抗测试。但结果很快发现,这种方法明显存在局限性,比如用于电池交流激励的低电流和板上使用的外部放大器的1/f噪声,以及接收器链上的交流去耦会限制激励和接收的低频角等。鉴于燃料电池预期工作频率下至100Hz以下,上至数10kHz,而激励电流则高达10A (以压制燃料电池的工艺噪声),故该设计需要修订。CN0510板原理如图3所示。

图3:CN0510电池阻抗系统示意图。

图3:CN0510电池阻抗系统示意图。

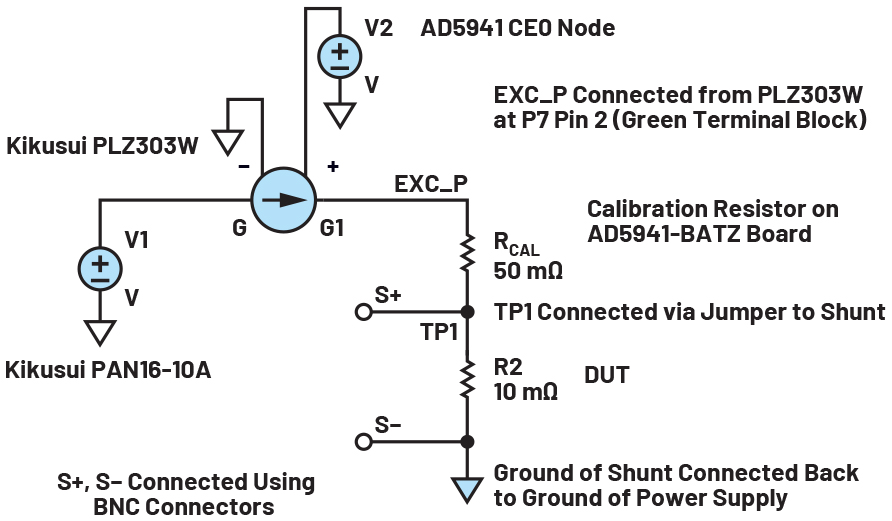

图4:PLZ303W与CN0510板的电气连接图。

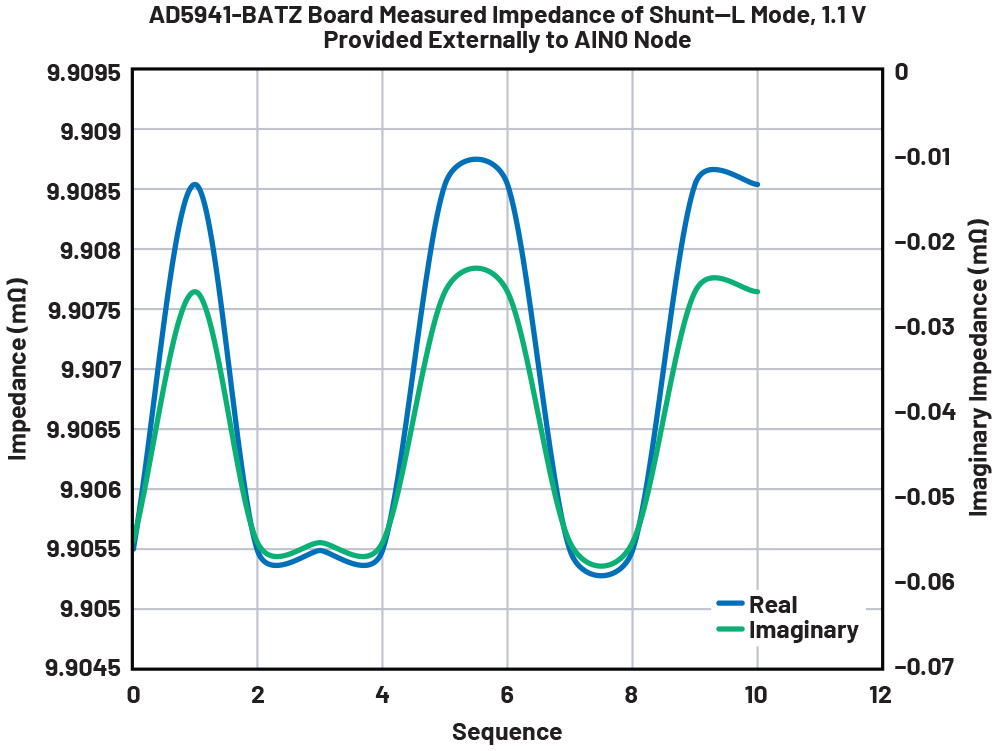

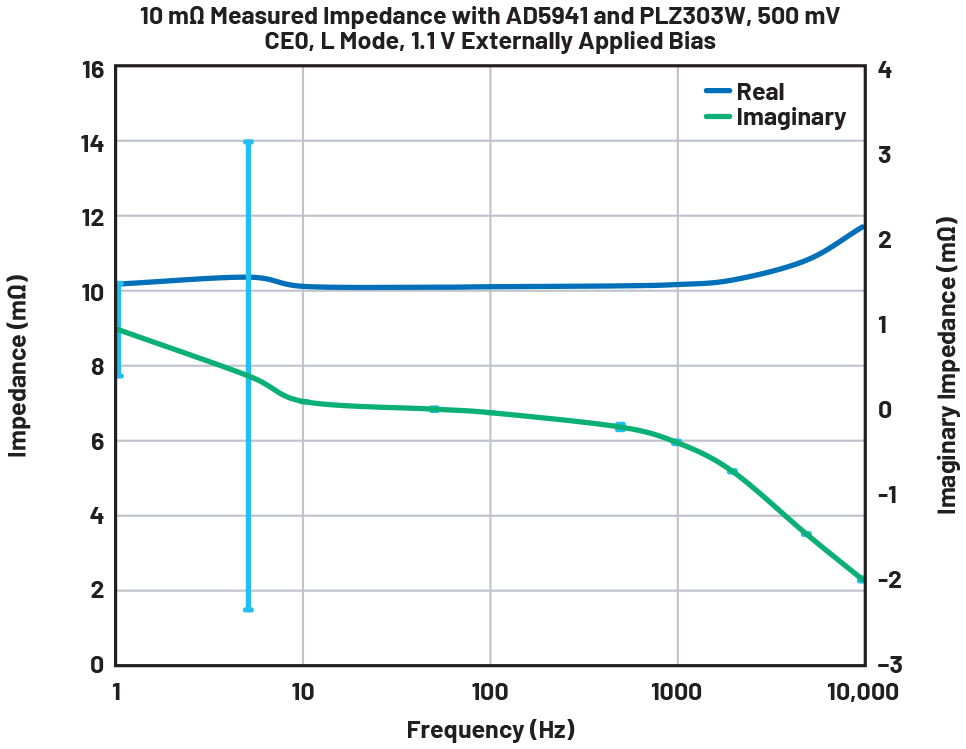

图5:使用PLZ303W测量时在10mΩ DUT上产生的数据。

图6:在测试频率上利用PLZ303W对10mΩ DUT进行测量的结果。

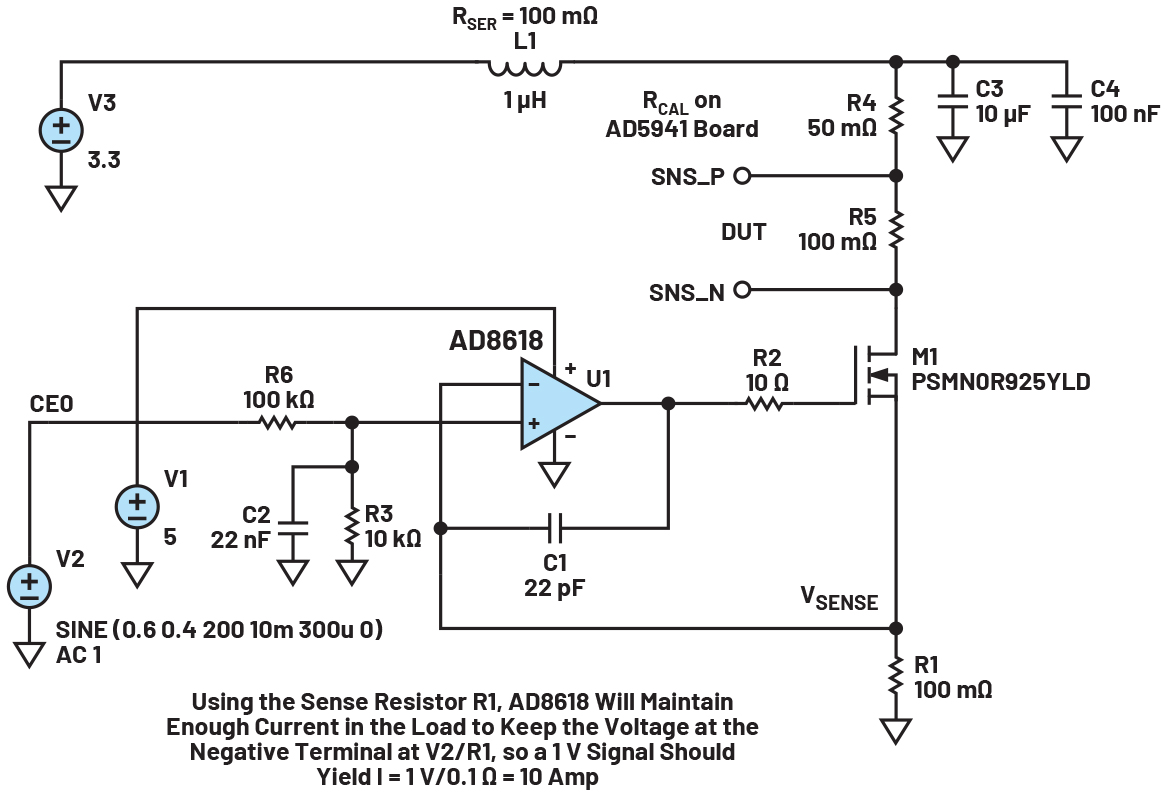

值得注意的是,PLZ303W设备重约10公斤,因此不适合作为便携式电子产品。不过这验证了该方法,并推动了小型化设计。基于标准运算放大器的压控电流源(VCCS)用的是AD8618运算放大器,目的是为了获得合适的增益带宽以及良好的精度性能,原理见图7。

图7:用于分立式VCCS测试的电路图。

图7:用于分立式VCCS测试的电路图。

图图8:更新设计采用了新的电流激励器电路。

图图8:更新设计采用了新的电流激励器电路。

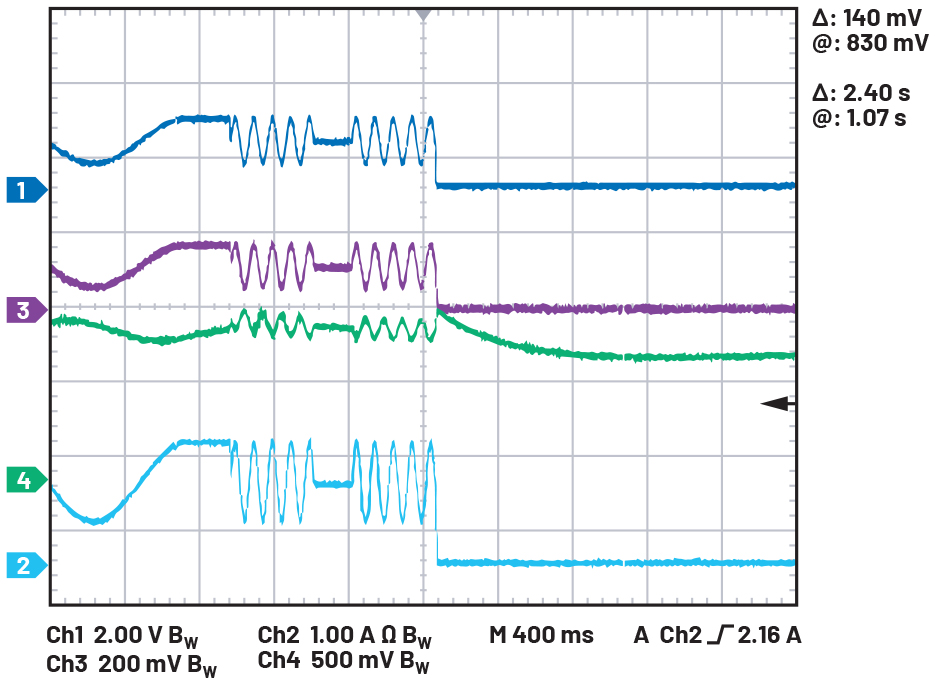

图9:来自有源电流吸收器的1Hz和10Hz激励和接收信号。(图中,CH1为AD5941W CE0输出;CH2为激励电流;CH3为SNS_P输入信号;CH4为连接运放衰减后的信号)

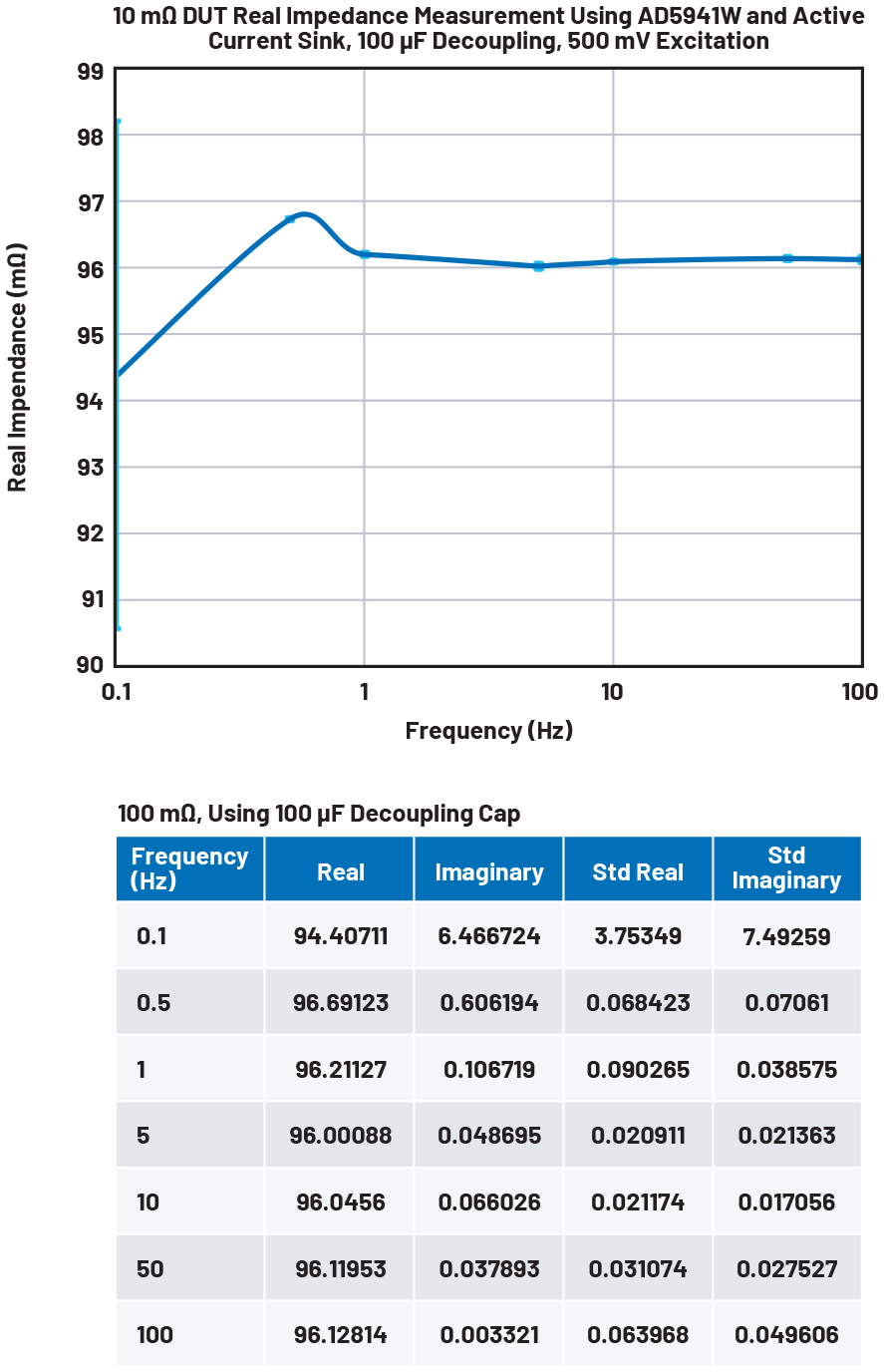

图10:来自100mΩ实部阻抗(N=10)的返回数据给出了较低频率时的误差。

图10:来自100mΩ实部阻抗(N=10)的返回数据给出了较低频率时的误差。

| 实部标准方差 | 虚部标准方差 | ||

| 2.2µF | 10.17873 | 7.712895 | mΩ |

| 22µF | 8.63443 | 6.755872 | mΩ |

| 100µF | 3.75349 | 7.49259 | mΩ |

表1:100mΩ DUT上激励频率为0.1Hz时的误差比较。

很明显,接收信号链中的输入电容对平均阻抗测量及其可重复性都有影响。较大的电容值会改善误差的标准偏差,而该电路板实际适合的最大电容值为100μF。

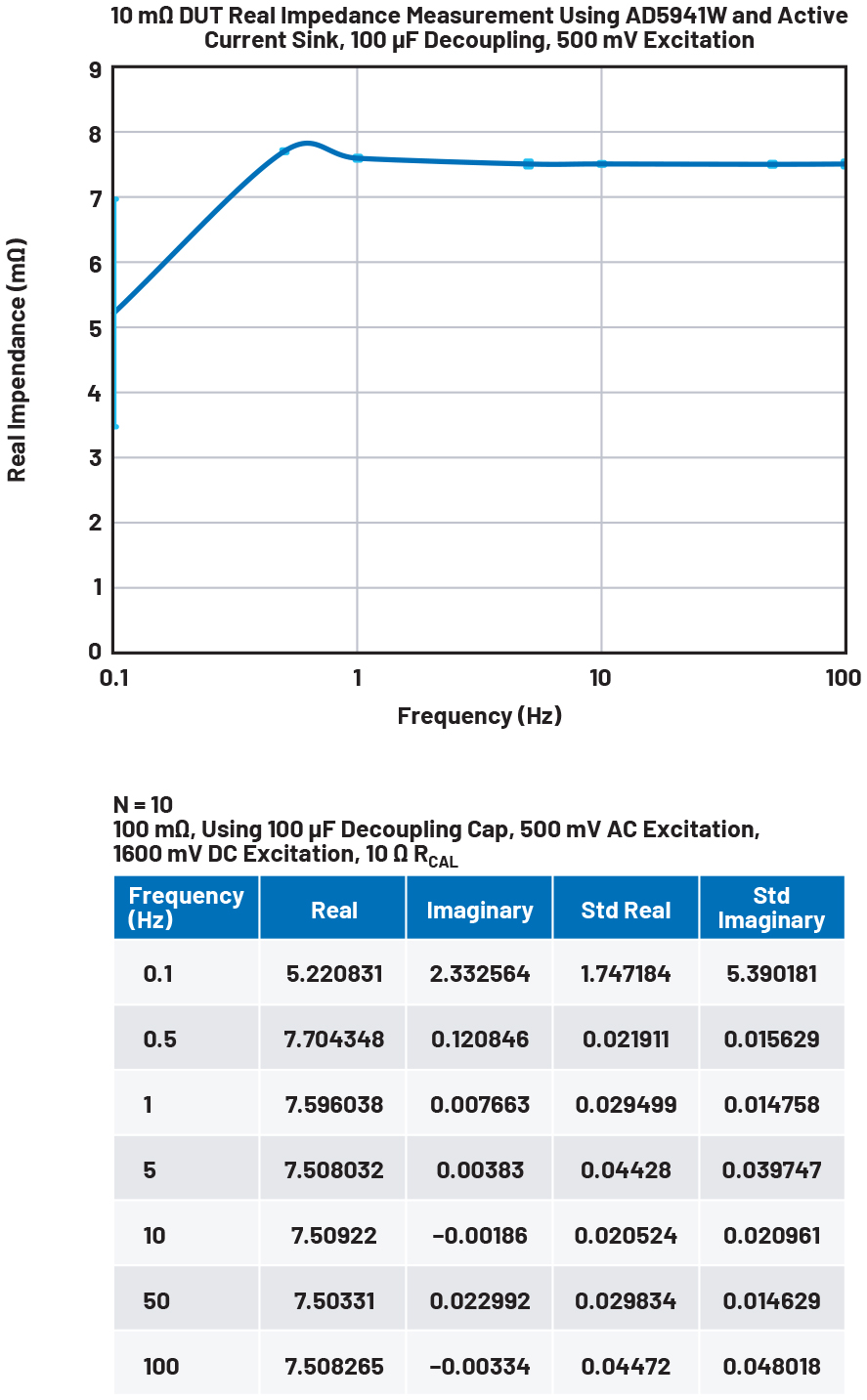

将DUT的阻抗调低到10mΩ,会在更低频率下显示同样的误差,如图11所示。

图11:来自10mΩ实部阻抗(N=10)的返回数据。

图11:来自10mΩ实部阻抗(N=10)的返回数据。

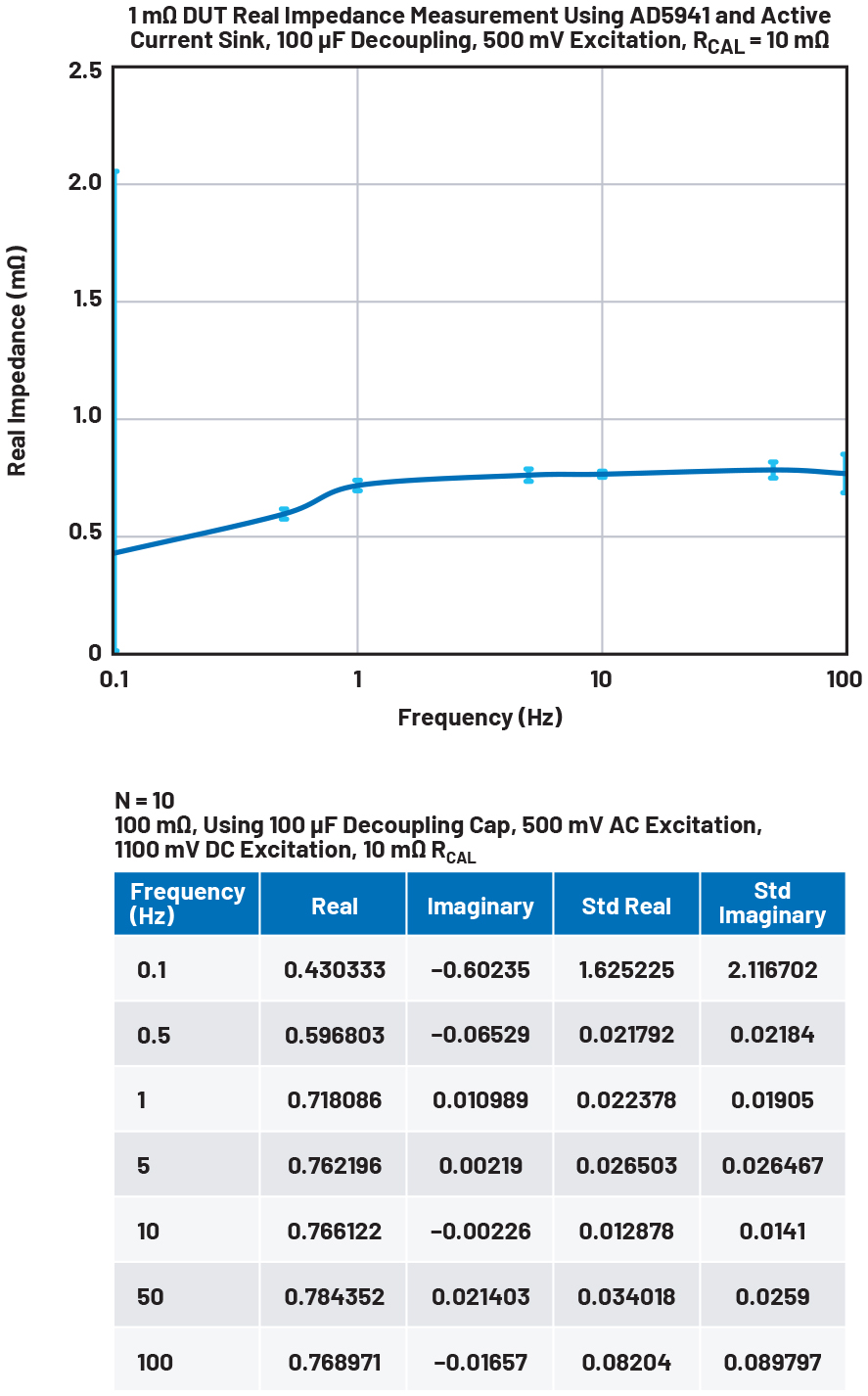

图12:来自1mΩ实部阻抗(N=10)的返回数据。

图12:来自1mΩ实部阻抗(N=10)的返回数据。

使用电阻测量已经证明了基本电子功能是正常的,下一步就是将这些方法应用于实际燃料电池测量。

燃料电池的EIS测量

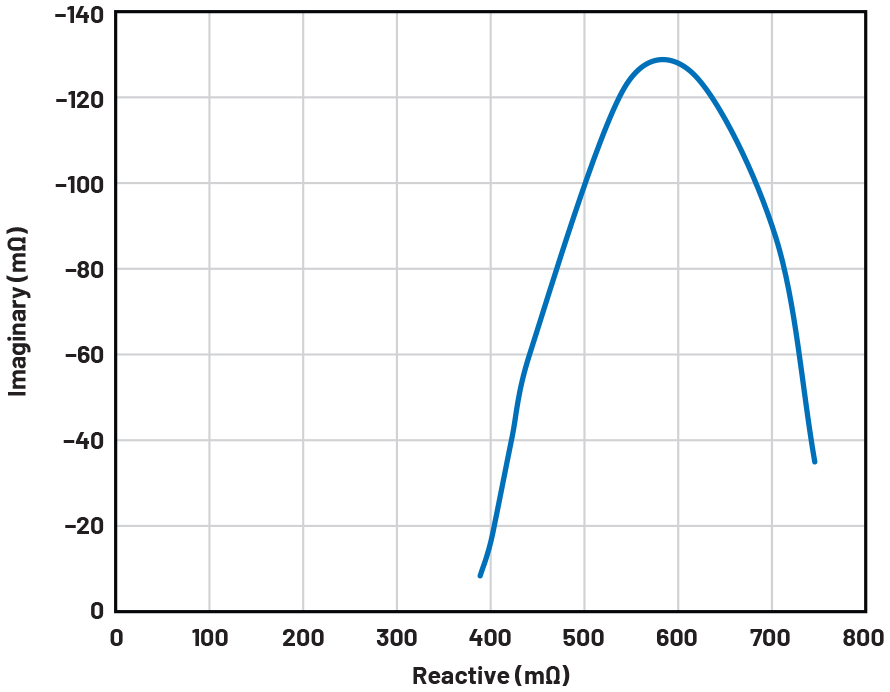

根据图7所描述的电路,下一步是观察实际的氢燃料电池。通过测试Flex-Stak燃料电池可以检查奈奎斯特图,这是一种可视化实部/虚部阻抗的方法,频率在整个测量过程中会发生变化。第一个测试如图13所示。

图13:Flex-Stak燃料电池的EIS奈奎斯特图。

图13:Flex-Stak燃料电池的EIS奈奎斯特图。

虽然该燃料电池的阻抗仅为100mΩ多一点,但AD5941W与有源电流吸收器一起,能够在1Hz~5kHz范围内对燃料电池阻抗进行成像。图13中的奈奎斯特图与该燃料电池的预期结果大致近似,直流激励则大于燃料电池的额定值,该试验可能会遇到某种程度的燃料不足问题。为进行EIS测量而引入的交流扰动也非常大,并且超出了测量中直流激励的线性响应。除了展示AD5941W EIS电路的功能外,这种特殊测试不应再读取功能性数据。要想深入了解这种特殊燃料电池的响应,尚需做更多测试。然而,如果应用正确的话,这种电路拓扑结构将有助于检测氢耦联、氧过浓以及其他潜在的故障模式。

在对小型氢燃料电池进行测试后,还在风冷巴拉德燃料电池堆的生产中对该方法进行了验证测试,以评估其现场诊断的可行性。这可以帮助氢燃料电池运营商,更好地了解完整的燃料电池堆及电池堆运行中的电化学功能(而目前,操作员唯一可用的诊断功能是测试电池堆产生的功率)。这项新的分析技术类似于将汽车“插入机器”,即可提取出错误代码。

利用与图7非常类似的设备来生成用于阻抗测量所施加的电流扰动,其位于燃料电池堆的预期直流工作点处的一个小区间(~5%)内。这是至关重要的,因为这样就允许电化学系统在线性操作范围内成像,并允许阻抗数据的外推值应用于整个系统。

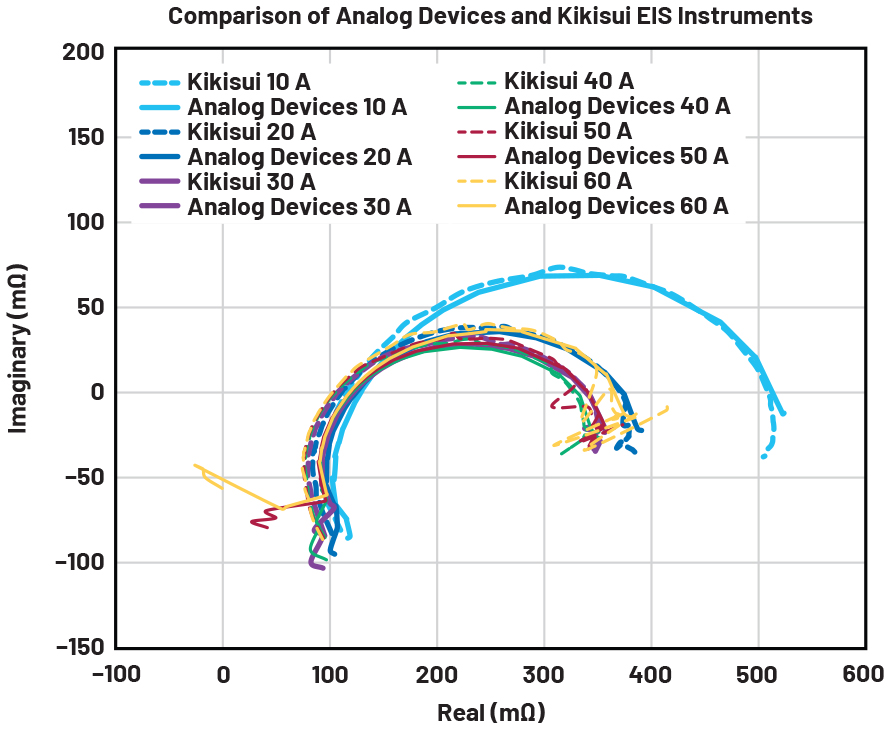

使用Kikusui EIS系统和AD5941W系统的测试比较结果如图14所示。

图14:对巴拉德氢燃料电池堆分别应用Kikusui EIS和ADI AD5941W EIS系统进行测试的结果比较。

图14显示了直流工作电流范围为10~60A时生成的奈奎斯特图。EIS测量范围为1Hz(右侧半圆)至5kHz(左侧)。实线(AD5941W仪器)和虚线(Kikusui)在更高频率上一致性良好,而离散VCC的设计极限(稳定性和高频能力之间的权衡)开始显现。电化学在低频和高频EIS扫描中都有价值,而最好用的电子设备应该与用例有关。然而,该扫描结果表明,重量和尺寸仅为台式仪器1/100的小型手持式仪器,用于氢燃料电池堆光谱分析是可行的。

(参考原文:Designing a portable system for in situ failure prediction in fuel cells )

本文为《电子工程专辑》2022年11月刊杂志文章,版权所有,禁止转载。点击申请免费杂志订阅