在当今的电子应用中,电池为我们几乎所有的便携式电子设备供电。电池还可用于大型场所的应急备用电源系统。此外,电动汽车使用大型级联电池组来满足全功能所需功率。

电池组需要所需的功率密度(W/kg),才能分配足够的电流,来实现电动汽车的速度性能。另外,它们还需要所需的能量比(Wh/kg),以实现更长的运行时间或行程。

为什么监测电池温度如此重要?

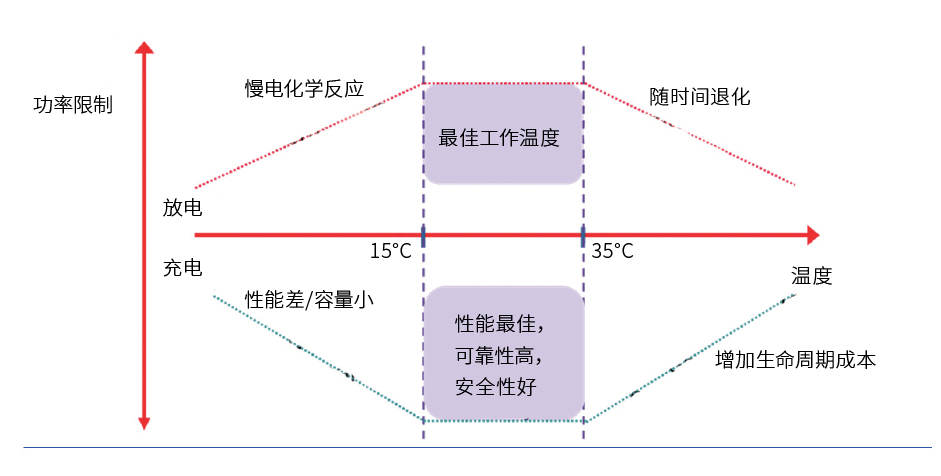

如今,大多数可充电电池都使用锂离子电池,工作温度范围在15 °C到35 °C之间,在此范围内,电池组能够释放其全部性能和容量。

如果电池在低于15°C的环境温度下工作,则电池内的电化学反应可能会减缓,从而导致电池性能变差和容量降低。

如果电池或电池组在高于35°C的环境温度下工作,电池性能可能会随着时间的推移而加速退化。因此,可能会出现电池寿命缩短、热梯度导致的不均匀老化、更大的安全风险以及更高的寿命周期成本。在极热的温度下,电池会发生故障,导致泄漏、冒烟、起火,甚至爆炸。

下面的功率图(图1)显示了锂离子电池单元、模块或电池组在整个温度范围内的功率限制。15°C和35°C之间的范围是电池实现全部性能的最佳工作温度范围。该温度范围也是电池运行最有效、最可靠和最安全的温度范围。

下面的功率图(图1)显示了锂离子电池单元、模块或组件在整个温度范围内的功率限制。15°C到35°C之间的温度范围,是电池实现全面性能的最佳工作温度范围。该温度范围也是电池工作最有效、最可靠和最安全的范围。

图1:功率图显示了电池或电池组在温度范围内的功率限制。(图片来源:Kandler Smith)

何时应该使用数据采集(DAQ)系统监测电池温度

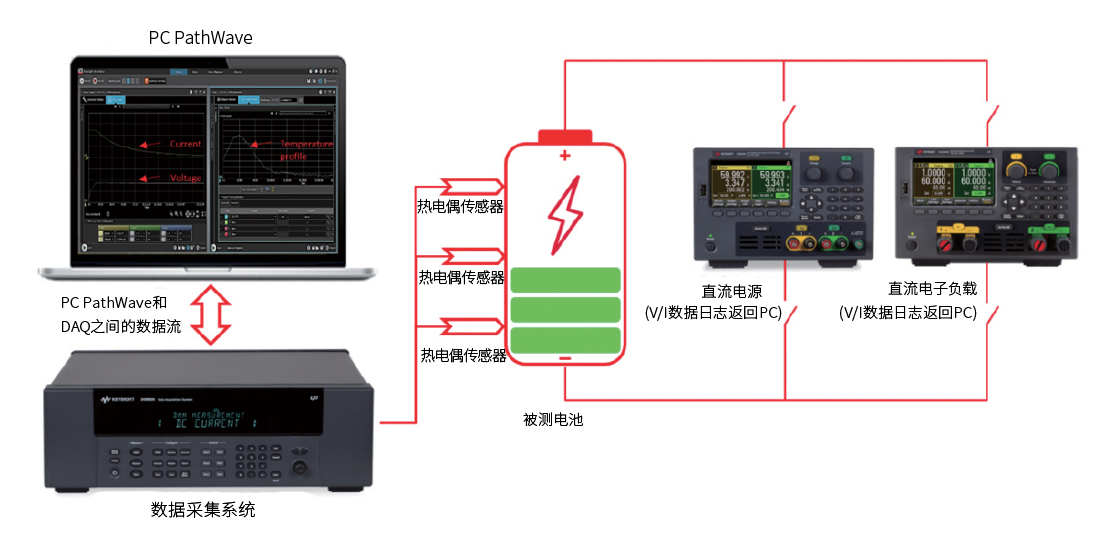

数据采集(DAQ)系统是测量单个或多个物体温度的最通用仪器之一。DAQ系统监控产品电池系统中多点的温度。通常,最初单独测试功能设计块,然后在产品设计和开发阶段测试集成设计子模块。实验室电池组和系统的测试,在初期产品设计周期中进行,使用几种常见的研发实验室仪器即可。

DAQ系统可用于:

- 监控产品电池系统中多个点的温度,

- 使用直流电源为电池系统充电

- 使用直流电子负载为电池系统放电。

图2显示了使用DAQ系统的常见实验室设置。如果拥有可以提供和吸收电流的双向直流电源,那么就可以用一个双向直流电源替换单独的直流电源和直流电子负载。

图2:使用DAQ、直流电源和直流电子负载进行产品电池系统测试的实验室测试设置。

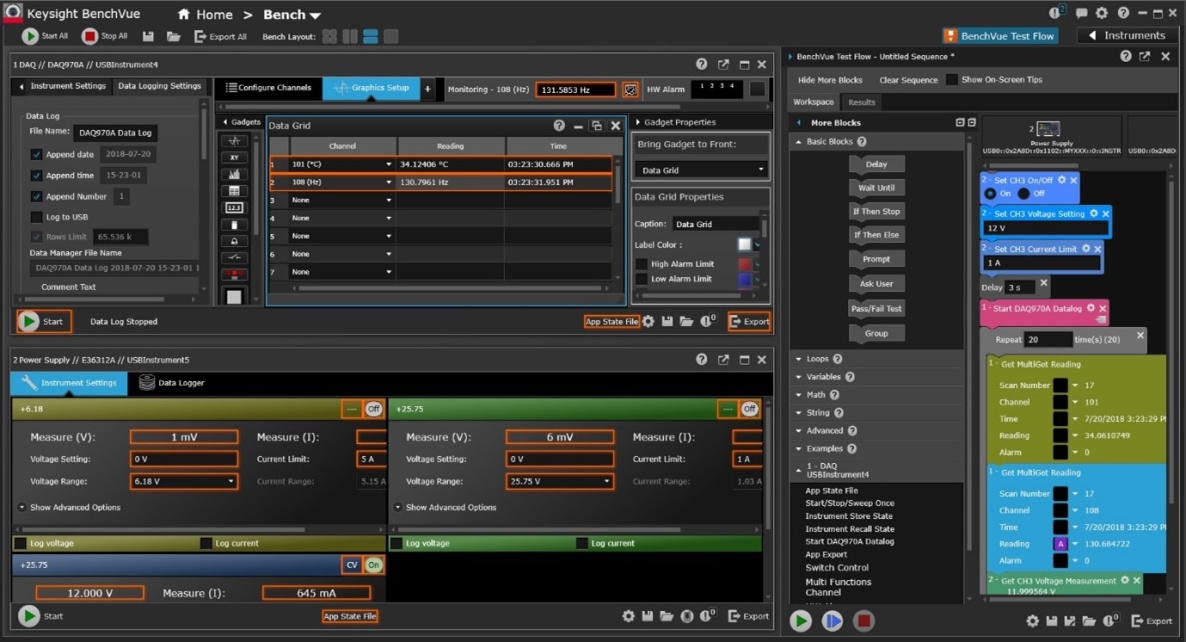

图3所示为一个基于PC的数据采集软件的示例,该软件对DAQ硬件进行补充以提高效率。使用这种数据采集软件应用程序,可以快速设置和执行测试,并更快地获得结果。一些PC数据应用软件,允许以图形方式构建自动化测试,并显著缩短测试开发时间。该软件基本上支持图形直观的仪器设置、测量顺序,并与多个仪器交互,以帮助创建完整的自动测试。

图3:Keysight PathWave BenchVue PC数据采集软件图形界面。

图3中的示例显示了一个基于PC的数据采集软件,它允许:

- 通过改变充电源和放电电子负载来测试设备中的电池管理系统,同时监控电池系统的温度和行为。

- 执行多个温度点测量,以评估电池间的温度差异。

- 设置警报触发器,监控温度、电压或电流是否超出限制范围。

何时使用专门的电池测试系统来监测电池温度

在台式测试仪器上执行快速解决方案,可以很好地帮助快速排除故障并验证电池系统设计。但是,当需要运行全面可靠的电池测试,以满足标准合规性和一致性测试时,应使用专用的中央控制电池测试软件附带的专用电池测试系统。

如果要对电池系统进行可靠而精确的测试,无论它们是电池组、模块还是在电池组,都需要一个专用且支持良好的专用电池测试系统。一个好的电池测试系统可以运行定制的性能、功能、老化和环境测试。

图4所示为一个专用电池测试系统的示例,该系统可以从单个独立解决方案扩展到完全集成的测试系统和随时可用的测试实验室。

图4:Keysight Scienlab SL100XA 系列电池测试系统。

如图4所示,电池组测试系统可扩展至1000 V、±2400 A和±360 kW。对保护测试硬件投资而言,可扩展性是非常重要的一个因素。电池测试系统还必须灵活,适用于各种储能应用,如汽车运输到工业和其他大型现场用例。

一个好的电池测试系统,可为被测设备(DUT)提供集成测试环境,例如温度和气候室、DUT的调节,以及标准化的接触系统,以便与DUT轻松集成。还有一点很重要,就是要有内置的安全机制,以避免潜在的危险情况。

对于控制单个或多个电池单元、模块和电池组的完全集成电池测试系统来说,中央电池测试系统软件也必不可少。一个好的基于网络的中央电池测试系统软件将能够:

- 控制和监控测试环境中的所有组件

- 使用预定义的标准测试来定制测试程序

- 执行测试测量,有数据记录,并有时间戳,以便进行同步分析

- 提供测量数据的功率可视化

最终,中央电池测试系统软件,应支持验证测试是否符合所有合规测试(例如,国际标准化组织(ISO)、德意志欧洲标准协会(DIN EN)和汽车工程师协会(SAE))。

结论

在电池系统的整个产品生命周期中,监控电池温度是必要的。在产品生命周期的早期阶段,工程师可以使用DAQ等台式仪器,结合电流源和吸收式直流电源,快速排除故障并验证其电池系统设计。在产品生命周期的表征和鉴定阶段,一个专门的电池测试解决方案,将有助于确保获得一个全面、可靠、可扩展的测试解决方案。

(参考原文:Select the right equipment to test and monitor battery )

本文为《电子工程专辑》2022年5月刊杂志文章,版权所有,禁止转载。点击申请免费杂志订