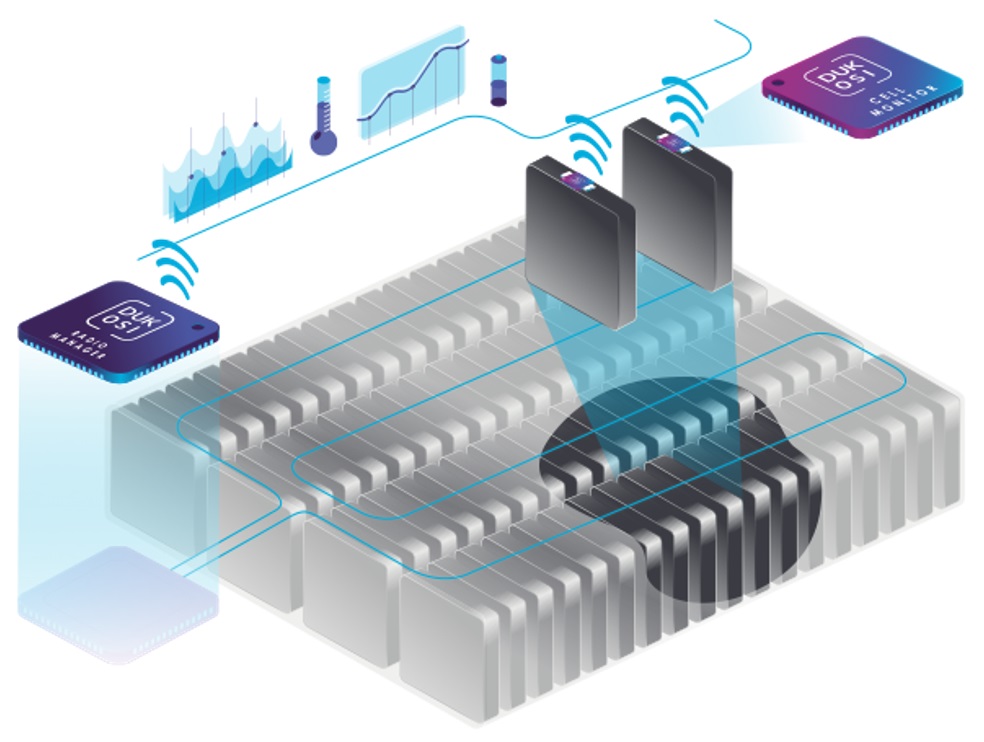

Dukosi的无线电池管理系统(BMS)将芯片和嵌入式软件植入每个电池单元,实现了“边缘智能”,从而获得了更安全、性能更好的电池。

向电气化的转变,尤其是电动汽车,意味着电池监控对于安全性和寿命性能至关重要。为了打破电池管理系统(BMS)市场,总部位于英国的Dukosi开发了一种无线BMS,它在每个电池单元内植入了一个芯片和嵌入式软件,省去了大量线束,并使得电池本身具备智能。

与Dukosi的创始人兼首席技术官Joel Sylvester访谈中,他阐释了该公司的解决方案与市场上已有的无线BMS解决方案有何不同,以及它对电池行业发展的意义。

他说:“我们开发的是一种用于电压非常高的锂离子电池组的电池监测设备,电动汽车、电动巴士、船舶应用、电网储能应用等都属于这种类型。基本上,现在任何需要大电池组的东西都在转向或已经转用锂离子电池,电池内有很多能量,需要非常密切地监控这些电池。要非常密切关注电池电压是多少、温度是多少等等,以确保电池组安全并尽可能延长它们的使用寿命。”

“我们开发的是硅芯片和与之配套的软件,可以监控单个锂离子电池的电压、电流、温度和许多其他特性。”

那么Dukosi的产品是如何具有颠覆性的呢?他说:“当把芯片植入电池单元时,是具有颠覆性的。现在您拥有了一个智能电池,就可以将其配置为任何尺寸、形状和配置的电池组。可以使用相同智能电池中的相同电池单元构建多个电池产品。这更具颠覆性,因为它改变了电池行业监控和管理电池的方式。”

他说,在与潜在客户交谈时,客户首先想到的就是摆脱线束。“封装制造商很讨厌它们。线束降低了可靠性,易造成安全问题;另外,还导致设计、制造和安装成本高昂。因此摆脱线束始终是第一位的;之后,就是监测的质量。我们可以对每个电池单元以完全相同的方式和位置对每个电池进行温度精密监测。这样能够提高电池组的性能。”

电池管理的必要性

Dukosi表示,良好的电池监测对于电池安全性和最佳使用寿命性能至关重要,尤其是在电动汽车中。然而目前的监测方法是从繁琐的旧技术演变而来的。该公司表示,一种全新的、真正无线的方法还可以利用到快速灵活的边缘计算优势。

BMS的主要功能是保持安全充电和放电,减慢电池的退化、损坏甚至发生火灾的风险。好处不止于此!准确掌握电池组充电状态的SoC,可以确定车辆的续航里程,从而减少“续航焦虑”,并缩短充电时间。

此外,随着时间的推移,温度、电压和充电/放电周期等受监控信息的累积可以显示电池的健康状态(SoH)。随着成批的电动汽车老化,电池的SoH可以对二手交易构成影响,无论是在二手汽车的转售中,还是在另一个不太繁重的应用(如电网储能)中重新利用电池组。最大限度地延长电池寿命会降低电池的使用寿命成本,并最大限度地减少回收频率和成本,从而总体上减少运输对环境的影响。

电缆的确是个问题

几十年来,电池监控在工业和电信领域已得到认可,关键电信系统的电源备份非常重要。为服务器群中的UPS供电的48V铅酸电池阵列,可以负担将庞大的集中监控硬件连接到每个电池的线束,然而将该原理应用于在高度封闭和恶劣的环境中具有高达800V电池组的电动汽车,却不是一个理想的解决方案。

然而,这正是当前传统BMS的典型工作方式,并且由于高电压和因振动而导致电线磨损的风险,连接到电池串中每个电池单元的电缆必须足够多,以满足信号承载需求,这样,必然导致相关的重量增加和空间损失,更不用说安装成本了。

电动汽车的“无线”电池监控似乎是应对这一挑战的明显解决方案。现有的解决方案是从旧的模块化架构演变而来的,其中监控电池组中多个电池的电压。生成的模拟值在电池组内置的多个模块之一中进行多路复用,“数字化”后通过射频链路传递到中央处理器。

受多路复用器的额定电压限制,监测的电池单元数量通常为12或14个,每个单元增加约3.7V。受监控的单元数量设置为16个或更多,以减少所需的多路复用器数量,但这会增加在IC制造过程中使用高压技术的需求,妨碍了本地数据聚合和处理的良好结合,因此必须集中处理,从而在RF连接中形成瓶颈。

然而,更显着的缺点是每个多路复用电池单元电压的测量精度会降低电池组性能,并且需要较长的电线连接到每个电池单元。噪音拾取是另一个额外的问题。必须密切关注RF天线的位置,以确保每个模块都与中央接收器之间保有可靠连接,否则必须构建复杂且不可预测的网状网络,从而使数据速率和延迟无法预测。

进入电池的“边缘”计算

因此,Dukosi采用了“边缘”计算的理念——通过本地处理单独监控电池单元和解释读数,并以无线方式传输瞬时数据和一定时间内由专有嵌入式软件创建的直方图格式的汇总数据。

该公司表示,其超低功耗硬件是一个由受监控电池供电的微型CMOS芯片,与常见的处理器内核和内存兼容。不需要模拟信号多路复用,因此精度得到优化,芯片直接安装在电池上,以实现电压和局部温度的测量精度最高。

通过使用获得专利的NFC技术解决了连接天线的问题。类似于用于“非接触式”支付的感应回路,一个细的、低电压的单线回路围绕电池组布线,靠近每个Dukosi监视器,松散地耦合到传感器上的一个回路中,物理间隔只有几毫米。这确保了快速和稳健的数据连接,并且足以轻松提供最高电池组电压所需的电气隔离。每个IC都有一个唯一标识符,并由无线电管理器通过NFC连接进行轮询,无线电管理器控制通信过程,并将数据传递给车辆管理电子设备。作为ASIL D级电池组的ASIL C组件,整个系统的设计是安全的。

图1:Dukosi开发了一种芯片和配套软件,可以监控单个锂电池的电压、电流、温度和许多其他特性。(资料来源:Dukosi)

将“始终开启”的智能置于电池组中,即使在电动汽车不使用时,也为长期使用记录和性能数据提供了机会,这些数据可以被解释为健康状况,甚至可以作为电池在其生命周期中的任何时间点上进行维护的参考依据。随着硬件、布线和安装成本的降低,以及系统的使用寿命优势,使其可用于所有电动汽车类型以及更广泛的储能应用。

Sylvester阐释了Dukosi如何以不同方式来实现无线BMS。他说:“需要对锂离子电池进行测量,但目前市场上一些知名半导体公司的设备与1990年代后期可用的设备几乎完全相同。在这么长的时间里,并没有什么真正的进步。这种陈旧的技术在其他地方采用的方式是:试图同时处理越来越多的电池单元(由12单元增加到14单元,再到16单元),从而走上了一条努力达到越来越高电压的特定路线。”

“虽然我们的产品一次只处理一个单元,导致你需要更多的产品。但是,对电池的测量非常好:我们的测量精度处于行业领先水平。我们可以测量每个电池单元的温度。我们可以在电池上运行算法,可以充分了解充电状态或健康状态,或者锂离子电池的许多其他特性,我们可以在一个电池单元上做得非常非常好,然后可以将多个单元连接到一起,从而非常容易地组合成一个电池网络。没有额外的连接器,没有线束或所有其他东西。这些东西都不需要了!”

“然后,该电池网络直接连通需要进行测量的地方,并提供有关电池系统的所有信息。另外,省掉了电缆,省掉了连接器,省掉了所有原本需要支撑的机械结构,省掉了测量设备和传感器,最终确保它们不再有相当杂乱的线束。”

(参考原文:Wireless BMS eliminates wires, adds intelligence to each battery cell )

本文为《电子工程专辑》2022年2月刊杂志文章,版权所有,禁止转载。点击申请免费杂志订阅