前不久,《电子工程专辑》刊文谈到了miniLED,提过miniLED至少现阶段都还是一种LCD液晶显示技术的组成部分。虽然不少LED供应商会将miniLED/microLED一起谈,但这两者本质上还是存在相当大的差异的。

从大方向来看,最为传统的LCD液晶显示屏的层级结构中,有个背光层——有了这层背光层,LCD屏才会亮起各种色彩。如果背光层的LED芯片做得很小,比如像今年的12.9寸iPad Pro那样,背光层由超过10000枚LED构成,那么我们就说这种屏幕应用了miniLED技术。如果LED做得更小,小于50μm,做到像素级别的尺寸,那么这种LED就叫microLED了。

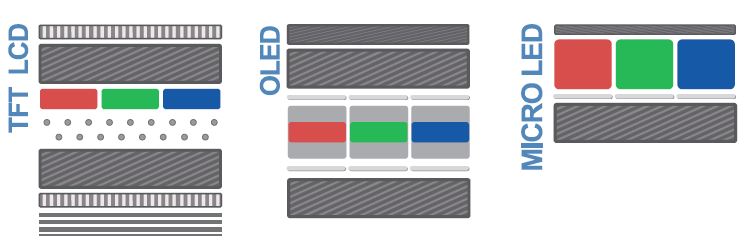

不过当背光层的每颗LED芯片都对应一个像素时,那么传统的液晶结构也就可以被推翻了。在发光原理上,一般定义中的microLED屏幕会更靠近OLED屏幕,每个像素也可以算是“自发光”了,但背光并不是有机材料。而且在面板结构上,microLED也做得更简化了。所以microLED屏既不是LCD(因为不再包含液晶层),也不是OLED(因为不采用有机发光材料),这是它有别于miniLED的重要原因(虽然单就LED的角度来看,也只是LED做得更小)。 图1

图1

由于更简单的结构,非有机发光材料,以及每个像素都能控制发光与否,microLED几乎集合了LCD与OLED的各种优点,并规避了两者的各种缺点,比如屏幕亮度可以做到很亮,但对比度又可以很高,寿命还可以很长。听起来是相当美好的解决方案。但由于LED芯片本身尺寸的缩减,带来显示屏幕结构上的显著变化,随之而来的是难度更高的制造工艺和显示相关的价值链变化。

去年我们在采访默克中国总裁兼默克中国高性能材料事业部执行副总裁安高博的时候,他曾提到过,“半导体、显示两者在加速出现融合。”“我们看到显示企业,他们需要去懂半导体,了解半导体;半导体企业也更多依赖于显示技术的进步。”“microLED的生产工艺就和传统不大一样,它更靠近半导体技术。”

默克是作为显示材料供应商谈到的这一点,事实上除了LED芯片本身的尺寸缩减,业界的小型microLED屏幕在背板(backplane)部分也更倾向于采用CMOS技术,而不再是传统意义上我们对显示面板所知的TFT(如非晶硅、LTPS-低温多晶硅等)。这应该是安高博提到的半导体与显示两者加速融合的重要表现。这一点实际上也可能造成显示行业价值链的剧烈变动——只不过当前microLED要实现大规模量产,仍有比较遥远的路要走。

本文就尝试从大方向的角度来谈谈,这种未来向的显示技术究竟为什么神秘,有哪些挑战,以及相比LCD和OLED又有哪些优势。

上百万美元的电视,你能承受吗?

谈屏幕显示的优势,无非也就是考察亮度、对比度、色域、寿命、响应时间、功耗等维度。此前京东方在公开演讲中曾总结过一张表格(如图2所示)。虽然我们认为其中的部分参数可能是有待商榷的,但理论上microLED在各方面都能表现出碾压当代显示技术的优势,其中的很多都是人们对显示技术梦寐以求的,包括高出几个数量级的亮度。这里还有一些未总结的来自microLED技术的优势,包括可视角、ppi(像素密度)等。

图2

图2

不过其中的有些参数停留在理论阶段,比如说EQE(external quantum efficiency,外量子效率)和功耗。从理论上来说,microLED在这两个参数上也有显著优势。传统蓝色LED的EQE可以达到80%;在实际操作中,如果这种蓝色LED的尺寸缩减到5-10μm,则EQE将≤20%;而且因为侧壁缺陷效应(sidewall defects effect)的存在,现阶段microLED实际的功耗表现也差于OLED/LCD。但这些都可以理解为技术在新生阶段遭遇工程层面的问题。

在谈microLED的结构和原理之前,我们先来谈谈这项技术现阶段的市场发展情况,对于microLED离大规模量产可能还有多远的路这个问题至少有个大致的概念。

microLED发展道路上比较具有代表性的事件是2014年苹果收购LuxVue——这就直接刺激了行业对于microLED技术的热情,虽然microLED在科研领域的出现甚至可以追溯到2000年前后;2016年,Oculus收购InfiniLED,并且与Plessey达成协议准备开发microLED AR显示技术;2017年,夏普与富士康投资eLux。不久后谷歌对microLED公司Glo AB做出投资,Intel则开始对Alidia做出投资;三星与晶元光电、錼创科技合作预备生产miroLED电视。

在上篇介绍miniLED的文章中,我们也谈到了显示行业上下游,尤其中国面板、LED芯片制造商等对于microLED技术的大量投入——microLED对于显示行业的革新,甚至被视为中国企业在这一领域成为业界老大的机会。

在具体的产品上,有企业在一些展会上将自家的microLED产品或技术做展示。只不过这些基本属于亮肌肉的常规操作。比如说2018年三星曾演示过一款宣称应用了microLED技术的146寸/219寸电视,名为The Wall,不过其LED芯片尺寸严格意义上已经大到不能算做microLED了,且报道中146寸版的价格高于10万美元。

索尼更早的应用了microLED技术的CLEDIS面板电视则在当时报道的售价超过了100万美元(2016年索尼宣布的220寸4K CLEDIS电视报价1.2亿日元)。这两年SID之类的展会上,一些主要的面板制造商普遍都会展出自家的microLED产品,且都有某种microLED技术“首发”的名号,包括中国大陆的天马、京东方、维信诺、台湾的友达光电等企业都有这方面的动作,作为抢占展会C位的组成部分。

但microLED的应用,可能远超预期

有关microLED成本为何这么高的问题,下文将会花篇幅探讨。在理解microLED高成本和难以量产的问题之前,还是先来看看这项技术的实际吸引力在哪儿,将前文提到的这些显示参数转为应用后,microLED具体能干什么。microLED的应用前景,是值得花大篇幅探讨的,这里我们只能简单地谈一谈。

就大方向来看,microLED可替代LCD、OLED,占据所有的显示应用如AR/VR、可穿戴、手机、汽车、笔记本电脑、电视。不过microLED的技术特性,又决定了它有着更大的应用外延。这里我们不着重探讨microLED在普通照明(如健康医疗领域微型化的光电镊子、光学耳蜗植入)、VLC(可见光通讯)等方面的应用,而关注它在显示方面的应用。

首先在高ppi(每英寸的像素数量)方面,虽然如今高端手机的像素密度早就来到了500ppi左右,但AR/VR对于像素密度仍然有着不小的追求,尤其在高于1000ppi的需求方面,microLED有着得天独厚的优势,毕竟它可以很小。加上AR/VR在显示亮度、对比度、响应时间方面的要求,microLED能够让AR/VR的体验上升一个台阶。

在AR/VR应用上,LCD的光学层级结构显得太过复杂,因此存在着较大程度的光和系统层面的损失与缺陷;而OLED则受限于有机材料发光特性,亮度本身就比较低。microLED则如前文所述,克服了两位前辈的缺陷,在结构和材料层面碾压LCD和OLED;虽然其EQE数值现阶段仍然不是很好看。

另外由于客观制造条件和成本的限制(主要是在mass transfer制造阶段,以及高电流密度更少受到侧壁缺陷的影响),AR/VR、可穿戴设备、投影机等会成为microLED率先登场的应用——它们对于高ppi有着更天然的需求,microLED因此成为这些应用的绝对优选。

此外,microLED在制造柔性屏、折叠屏、透明屏方面有着更天然的优势。从直觉来看就不难理解,更微小的microLED稀疏地排布于透明基板上,在大屏更低ppi的情况下,对于透明屏、柔性屏的制造自然更有价值。不仅是透明电视,汽车前挡风玻璃HUD透明显示之类的应用也是有价值的。这些应用实际上都有对应的厂商做过宣传,比如錼创科技就展示过microLED制造的透明+柔性显示屏。

除了传统显示上的应用,microLED还能应用于裸眼3D显示——更小的像素间隔、自发光特性、高亮度,让光场显示系统的紧凑方案成为可能。此外,如前文所述在生物医疗和健康,如神经元刺激等,以及可见光通讯方面,microLED都是有应用前景的。因此从市场价值来看,microLED创造的市场规模中短期内都至少是以数十亿计的,当然前提是microLED最终迈向成熟和大规模量产。

独特结构,可能改变显示行业的格局

文首已经提到过microLED屏的结构(图1),用比较简单的话来说microLED屏幕的制造常规的分成三步(尤其是pick-and-place转移LED方法)。第一步是在wafer上生长出LED,第二步是制造背板(backplane,传统屏幕的背板就是TFT),第三步则是将LED从wafer上转移到背板上。

看这个制造流程就不难发现,microLED屏的结构比LCD和OLED都更简单,这也决定了它可以做得更薄,而且从材料角度比OLED具备更长的寿命和稳定性,不会对水和氧过分敏感。但这其中的任何一步都可谓难点重重。

一般microLED芯片结构有两大类,分别是倒装芯片(flip-chip)和垂直结构,传统的水平横向结构不大适用于microLED。根据最终的应用方向,现在的microLED技术需要作出结构上的选择,比如AR/VR更适用于垂直结构,因为有高ppi的需求。

比较有趣的是,就现阶段microLED材料、结构与制造工艺,市场参与者的实施方案可能是存在较大差异的,都有各自的专有技术方法——这也表明这种技术处在新生阶段,大家都在探讨技术的最优解(或这项技术天生具备了面向不同应用的多样性)。

比较具有代表性的如垂直结构的AlInGaP(磷化铝镓铟)红色microLED,可以搭配蓝色和绿色的InGaN(氮化铟镓)LED。AlInGaP垂直microLED显示面板的制造流程,在垂直结构中比较具有代表性;InGaN的垂直RGB microLED也采用类似的工艺流程。

另外,InGaN倒装芯片结构也是一个大类,在制造方面与传统的LED倒装方案类似。此外还有色彩转换量子点RGB结构,RGB microLED是通过蓝光/UV倒装或垂直芯片microLED色彩转换而来——这种方法比直接的RGB发光技术要简单,因为实际上只使用一种色光的microLED,但有色彩串扰、低效率等缺点。在具体的实施上也有多种方案,具体的不再展开。

除了前面板以外,针对整个microLED屏幕,再来谈谈背板部分,也就是控制每个像素明灭和灰度级的晶体管电路层——以前这一层通常就是TFT。microLED当然也能直接应用TFT,包括非晶硅、LTPS(低温多晶硅)等技术,但现有解决方案中microLED背板部分也有应用CMOS方案的。

CMOS相比a-Si/LTPS TFT的优势主要包括,单晶硅具备更高的结晶质量和电性质,尤其是更高的电子迁移率。这一点实际上成为显示向半导体进一步靠拢的组成部分,也对显示领域的现有市场参与者提出了不同以往的要求。

加上microLED整个显示屏的结构与组成部分的变化,包括晶圆制造、外延生长,以及下文要提到LED芯片的mass transfer等,这可能导致显示行业价值链的整体颠簸和重心迁移——甚至可能令部分传统显示企业的重要性在行业内显著下降。

单晶硅电路可以更多采用IC制造工厂现有的设备设施和工艺,提供高性能、高可靠性和小尺寸的CMOS。CMOS驱动的小尺寸和成熟性,能够在显示屏上实现更多的功能特性,也为microLED前面板的实施留下了更大的空间,在提升显示质量的前提下缩减设备尺寸。

CMOS背板通常在半导体工厂以BCD(Bipolar-CMOS-DMOS)技术制造。0.18-0.35μm工艺就可用于制造microLED显示屏的CMOS背板。

不过硅晶圆的尺寸限制与显著高于TFT的成本,让CMOS暂时也仅限于小尺寸(但高ppi)屏幕,是很小的那种,比如AR/VR这类对ppi有高要求但屏幕尺寸比较小的应用;而且单晶硅是不透明的,也部分局限了其应用场景。

microLED的主要技术挑战

要通过一篇文章来传达microLED的技术全局,还是颇有难度的,未来我们可以对每个细节做深入的观察。本文的最后主要来谈谈microLED现阶段遭遇的技术挑战,也是令其难以实现大规模量产的一些原因。

事实上,microLED制造中遇到的问题远比以下列举的挑战更多。而且因为这些挑战和问题的存在,有分析与咨询机构猜测,microLED未必会成为显示技术的未来——毕竟电子行业内竹篮打水一场空的先例也不在少数。而且如前文所述,在通往microLED屏幕的这条路上,还没有一个市场参与者约定俗成的标准化道路,这也进一步增加了microLED的不确定性。

总的来说,microLED的几个重大技术挑战包括了:mass transfer——也就是在microLED制造流程中,将LED从原wafer,迁移到背板上的过程;microLED现阶段较低的发光效率(EQE);以及microLED更需要从系统的角度来选择不同阶段的工艺技术;还有背板基板的制造、RGB三色实施方案等。

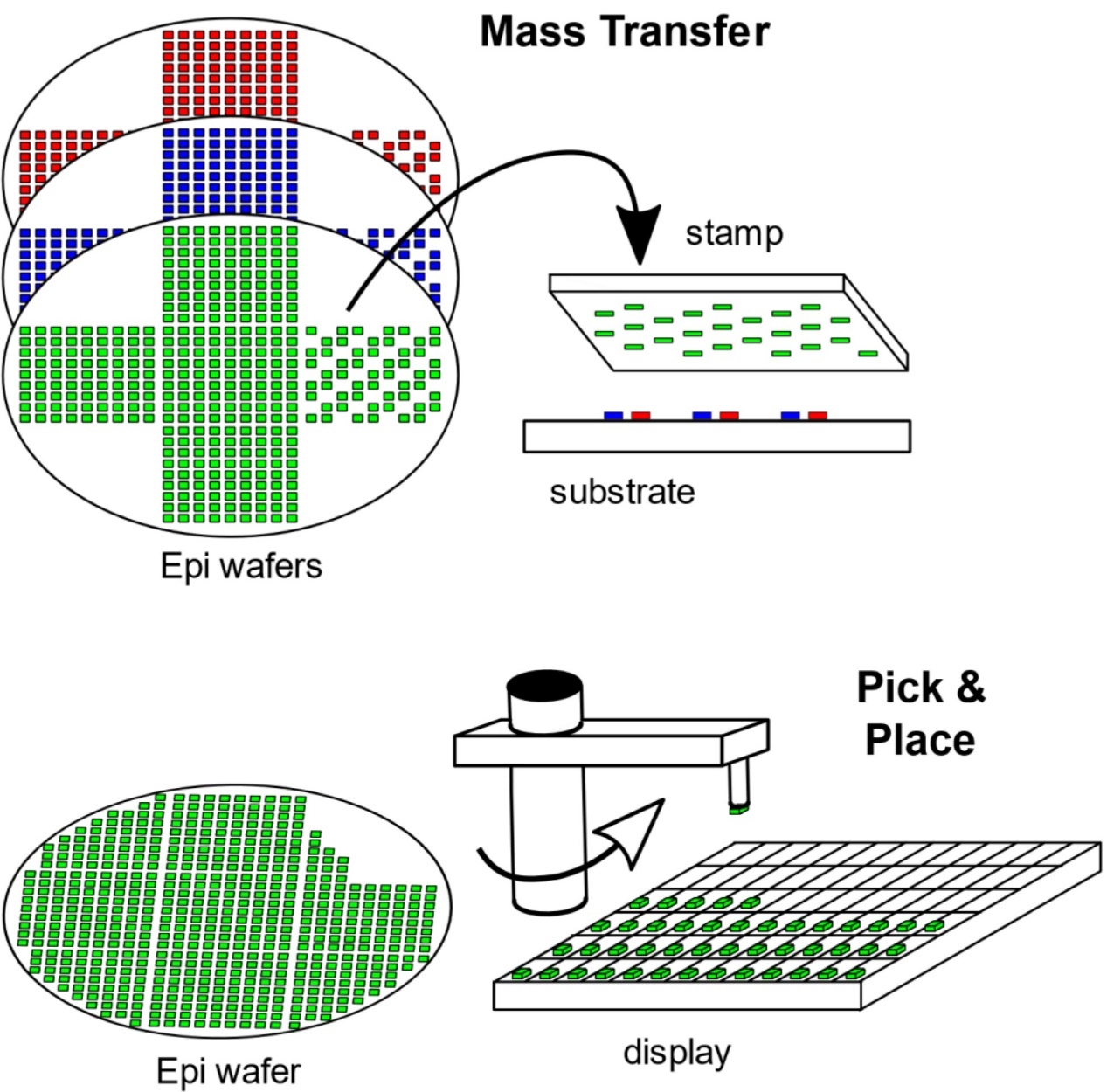

图3,来源:eLux Display

首先,比较为人所知的应该就是mass transfer了。国内有译作“巨量转移”的,就是将LED移到背板上的过程。前文提到的InGaN、AlGaInP不同色光也就是RGB的LED,生长在不同的衬底上,这种wafer上的外延生长有相对成熟的方案,当然这个过程本身也不同于常规方案。

但更大的挑战出现在转移这些LED的过程中,毕竟当这些LED的尺寸小到microLED像素级别,而且多达几千万颗的程度,比如4K分辨率有超过800万个像素,每个像素又有RGB三个子像素,就有超过2400万颗LED需要转移;转移效率、对齐精度、良率等相关的工艺难度就会大出许多。

现有研究成果的主流方案有两类,分别是直接整片全体转移,以及间接的pick-and-place(拾取并放置)。整片转移采用wafer-to-wafer或者die-to-wafer bonding的方法,这种方案适用于高ppi的小屏幕;而pick-and-place则比较复杂,是每次拿取一部分microLED做贴装,并重复这个动作,有时需要借用载体。对于大尺寸显示面板而言,这种方案是更加适用的。

Pick-and-place技术有比较高的复杂度,不同的市场参与者和研究机构有不同的方案,比如说electrostatic transfer head、elastomer stamp transfer printing,以及fluidic transfer、激光剥离等。

图3上半部分展示的方案就是elastomer stamp transfer printing。这种方案是藉由一个带玻璃背板的高弹性载体,将LED批量转移(据说一次可以转移几万颗)到屏幕背板上;这个载体本身也是透明的,有利于做光学对齐。有关如何附着、释放,都是颇有门道的。还有像Lumiode这样的公司,着眼于把背板直接堆在microLED wafer上面。这些只是列举众多方法中的一两个。

其次,除了mass transfer之外,microLED效率低下也是个大难题。如前文所述,microLED的EQE显著低下。EQE是指发射到外部的光子数,与流过结的载流子数目之比。EQE越大,则LED发光效率越高。解决microLED的发光效率问题,是这类屏幕实现大规模量产的基础。

microLED尺寸小,在大屏幕上受到比较严重的侧壁效应影响(传统LED本身很大,边缘的尺寸相对的比例并不大,侧壁效应影响很小)。各种侧壁缺陷主要是蚀刻过程中出现的,这些缺陷会导致非辐射复合。低电流密度下,microLED的效率将非常低下。改进方法包括新型的LED芯片结构设计、工艺流程改进等,减少侧壁效应、提升EQE。

不过似乎现有microLED方案EQE仍远低于常规大尺寸的LED。在此,不同色的microLED材料选择也会成为制造中的难点。

再有,从更系统的角度来看,microLED的生产制造对更多领域的专业知识有了新要求,包括晶圆制造、外延生长、mass transfer、背板制造等。而且每个阶段都还没有明确、统一的技术方向;它们彼此之间还形成了环环相扣的关系,甚至还需要考虑到最终应用是什么,才能明确不同环节采用何种方案。

所以有咨询机构认为,更具备垂直整合能力的市场参与者会在microLED时代中崭露头角——比如苹果可能会有希望,还有富士康/夏普,以及三星、LG,因为microLED显然是个更系统的过程。当然这可能也更考验市场参与者之间的协同能力,而目前较为分散的microLED技术实施方案显然与之背道而驰。

其他microLED相关的挑战还包括测试方面的(更小的microLED对测试提出了高得多的要求,而且整个链条上的每个阶段都需要做测试;需要开发新的测试方法;采用系统的工程方法覆盖整个生产流程);以及一些更细致的问题,如外延生长过程中波长一致性的控制,LED结构设计中波长偏移、光谱FWHM的降低,像素发光串扰的控制(类似于miniLED一文中提到的光晕效应),以及电路设计中提升波长与亮度一致性的补偿电路等等。

未来的不可知性

即便有这么多技术挑战,不少市场参与者在microLED技术上的布局都相当积极,尤其是中国国内显示供应链相关的企业,面板制造商诸如京东方、TCL/华星光电、天马微电子,LED供应商三安光电、华灿光电、国星光电、聚飞光电,纷纷在加大mini/microLED两类产品R&D方面的投入。

LED芯片制造商三安光电将mini/microLED作为开发策略的重点,2019年三安光电就宣布投资12亿元人民币在湖北鄂州的葛店经济技术开发区针对研发生产做布局;去年,三安光电与华星光电宣布合作成立联合实验室,投入3亿元人民币共同开发microLED材料、制造工艺和设备。另外还有诸如利亚德与晶元光电联合投资数亿元人民币,在无锡生产mini/microLED芯片和模块,加速新一代显示解决方案的商业化进程等。

在microLED这种技术的发展下,显示行业可能会发生翻天覆地的变化。只是在针对microLED市场的诸多猜测中,仍有相当一部分是对microLED技术的质疑;即便从现有市场参与者的角度,他们都仍然认为microLED的成熟可能还需要一段时间。市场仍有一定概率出现,microLED会向前发展,但LCD和OLED仍长期统治市场的局面。要知道,某个企业甚至行业点错技能树的情形,在科技领域是相当广泛的,但我们期待着microLED的进步和成熟。

责编:Amy Guan

本文为《电子工程专辑》2021年7月刊杂志文 章,版权所有,禁止转载。点击申请免费杂志订阅