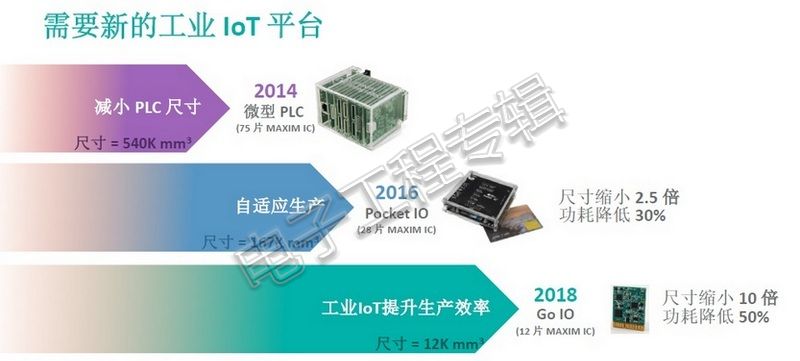

可编程逻辑控制器(PLC)是控制并协调整个工厂传感器和机器的核心模块。为帮助设计者在工业4.0数字工厂设备中实现更强大的智能性,同时满足PLC严格的尺寸和功耗要求,在2014年微型PLC平台和2016年Pocket IO基础之上,时隔两年,美信(Maxim Integrated)再次推出最新Go-IO参考设计,在尺寸只有信用卡一半大小的封装中集成了17个可配置IO,与Pocket IO相比,方案尺寸缩小10倍(不足1立方英寸),功耗降低50%。

美信3代工业IoT平台演进

在美信公司内部,他们习惯于把集成了5种以上模拟设计构件的产品称之为‘高集成度产品’,例如PLL、微处理器、以及交换/充电/时钟类器件等。而要实现这一目标,就必须要克服包括不同模拟工艺整合、模拟和数字信号串扰隔离,以及采用先进的模拟和数字工艺在内的多项技术挑战。

因此,除了17路IO外,该参考设计还包括12片高度集成IC、为模拟和数字传感器提供通用IO接口的4通道IO-Link主机、以及1个可靠的25Mbps隔离RS-485通信通道,可提供可靠的多点数据网络,用于将具有时效性的健康和状态信息上传至本地数据湖或云端。

具体而言,Go-IO包括以下技术:

• MAX14819低功耗、双通道、IO-Link主机收发器,带有传感器/执行器电源控制器。

• MAX22192八通道数字输入,带隔离串行外设接口(SPI)、断线检测和高精度电流限幅器,采用9.7mm x 5.3mm封装。

• MAX14912八通道数字输出驱动器,采用640mA高边开关或推挽式可配置输出,能够达到200kHz开关频率,同时提供独有的、快速的安全消磁电感反冲保护。

• MAXM22511集成2.5kVRMS隔离电源和隔离数字RS485收发器模块,支持25Mbps数据速率,提供+/- 35kV ESD保护,采用小尺寸9.5mm x 11.5mm封装。

• MAX14483/MAX14130六通道3.75kVRMS低功耗电流数字隔离器,采用小尺寸、20引脚SSOP封装/四通道1kVRMS电流数字隔离器,采用小尺寸、16引脚QSOP封装。

• MAXM15462喜马拉雅uSLIC电压调节器IC和电源模块,适用于工作温度较低、尺寸较小、较简单的工业电源。

“时常有人问我,GO-IO与竞争对手的产品相比有什么优势?可以这么说,现在还没有什么竞争对手能够达到如此高的集成度和设计密度,还没有!”Maxim Integrated工业及医疗健康事业部总经理Jeff DeAngelis说。

Maxim Integrated工业及医疗健康事业部总经理Jeff DeAngelis

尽管工厂和制造车间开始从越来越多的自动化机器收集数据,PLC也必须越来越小,以适应各个子装配线和复杂的机器,但单纯的缩小尺寸并非美信推出GO-IO平台的唯一目的,打造灵活、可靠、开源的工业IoT平台才是设计初衷。

Jeff DeAngelis在接受采访时表示,工业4.0需要半导体厂商具备新的思维方式,比如提供新技术支持自适应和自诊断数字化工厂建设,利用新型工业IoT平台加速智能工厂的实现,或是通过先进的诊断功能提高生产质量、减少故障时间。因此,“智能化”正成为继“小型化”之后,美信工业IoT平台着力体现的产品特质,通过支持主动监测和交流设备健康和状态信息,并实现更高的吞吐量和生产效率,GO-IO将智能化推向了前沿。

“工业智能化正在向前沿推进”,是Jeff DeAngelis在演讲中多次提及的观点。他认为,在下图工厂自动化管理架构中,所谓的智能化向前沿推进,实际上就是把原有的集中式管理变成分布式智能化管理,将智能控制从一个中央指挥中心转移到每一台自动化设备,支持设备快速适应产品规格或制造需求的变化。

以Intel晶圆厂为例,他们在晶圆设备上增加了大量传感器,用以对晶圆制造流程做出实时监控,然后通过Intel IoT网关和GE Predix AI平台对数据进行汇总、分析和计算,系统会根据数据快速做出系统的调整。而在另一个足球工厂的案例展示中,布满了传感器的自动化系统会根据足球的不同尺寸,自主的对重量、压力、反弹高度等特征参数进行检测和诊断,并将调整后的数据送至云端,整个过程无需人为介入,操作人员借助ipad就能对整个生产流程实现掌控。

这样做的好处首先在于提高了自适应调节能力,利用实时健康和状态信息让自动化工厂设备更智能,使工厂设备能够进行快速隔离并解决问题,保证高水平的正常运行时间,在提升生产效率的同时也保证了产品一致性和质量;其次,引入的自诊断功能和监测功能让产线更安全,降低安全隐患,缩短产品生产周期。而这一转型过程,也带动了大型PLC向小尺寸、紧凑型PLC的转化。IHS Markit的数据表明,2016-2021年小型PLC的年复合增长率为8.8%,是大型PLC 3.9%年复合增长率的2倍以上。