在电力电子领域,高耐压开关器件的需求日益增长,尤其是在电动汽车、工业自动化和可再生能源等高性能应用中。传统的硅基开关器件在耐压能力和效率方面逐渐达到极限。在新兴的宽禁带半导体材料中,碳化硅(SiC)虽然能够很好地胜任大功率应用,但其昂贵的价格却难以为市场所广泛接受;相比之下,氮化镓(GaN)在成本上具有显著优势,但目前的氮化镓开关器件大多局限于较低的耐压水平,无法满足更高电压应用的需求。

在此背景下,PI公司最新推出的1700V氮化镓开关IC,就具有革命性意义。用Power Integrations(PI)公司的营销副总裁Doug Bailey的话说,就是:“虽然本次的重点在于推出一款新产品,但这只是整个故事的一部分。更为重要的是,我们开发了一款1,700V的GaN产品,这才是真正的重大新闻。这款产品本身是一款非常精巧且先进的产品,是我们将此款GaN推向市场的方式。然而,从行业角度来看,真正重要的事情在于我们成功开发了1,700V的GaN,而这一点是目前市场上其他企业尚未达成的成就。”简而言之,此次1700V氮化镓器件的发布,不仅标志着PI公司在氮化镓技术上的又一突破,也为整个行业设立了新的耐压标准。

PI公司资深技术培训经理阎金光(Jason Yan)在接下来的会议中,向笔者详细介绍了这款1700V氮化镓(GaN)开关IC的具体技术成果。

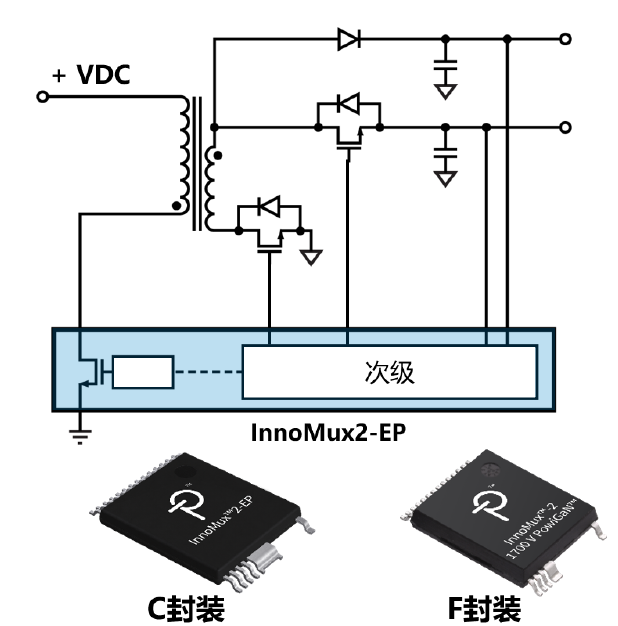

据阎金光介绍,这款1700V的PowiGaN氮化镓开关已被集成到了PI已有的电源IC产品中。“具体而言,我们将1700V的氮化镓应用于先前推出的一款名为InnoMux-2 IC的产品上,InnoMux专用于多路输出场景。由于耐压能力的提升,它现在能够处理高达1000V DC的母线电压。”阎金光补充说。

众所周知,开关电压越高,母线电压就能设置得越高,这意味着AC输入电压也可以相应提高。这款产品内部就集成了1700V的氮化镓PowiGaN开关。InnoMux-2单级架构的一个主要特点是能提高多路输出的效率。”此前我们发布InnoMux时,大家已了解到其具有较高的精度,这使得我们可以移除第二级(即后级)的DC-DC转换电路。这样就实现了单级转换。相较于双级转换,单级转换的效率自然更高。每一路的精度均可达到甚至优于±1%,并且所需的元器件数量更少,从而简化了电路设计,当然还包括多种完善的保护措施。”阎金光指出。

PI公司功率开关技术发展历程

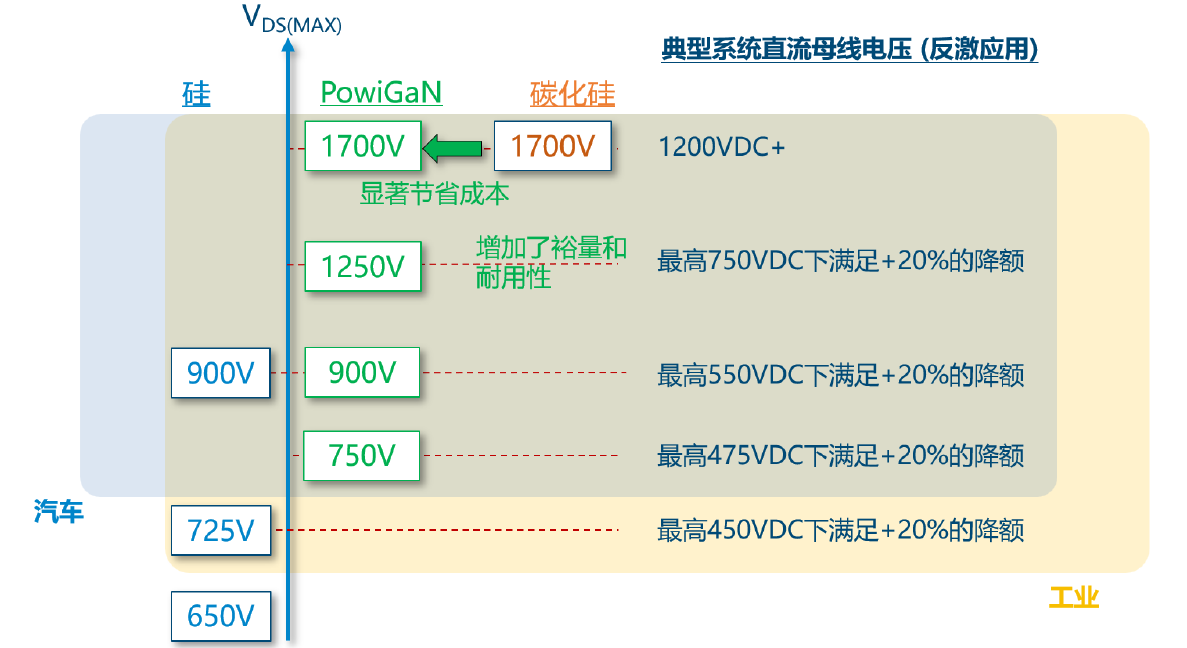

接下来,阎金光回顾了PI公司近年来在功率开关技术方面的发展历程。最初,在2018年,PI公司推出的是硅基开关,电压等级包括900V、720V和650V。随着氮化镓技术的引入,PI首先推出了750V的氮化镓开关。针对更高要求的应用,例如汽车领域,则推出了1700V的碳化硅开关,主要集成用于初级侧的功率开关。对于1700V耐压开关的应用,它可以用于反激式电源转换器,支持1200V DC的母线端电压,具体取决于变压器的设计情况。通常,其额定值设定在1000V,考虑到汽车充电时的电压可能会更高,PI将其标称为1700V。

对于不同的开关耐压选项,PI的产品提供20%的降额裕量,即通常工作在80%的耐压水平下,以适应不同母线电压的需求。这主要应用于汽车行业。当然,在某些工业应用中也会使用更高耐压的器件。随后,PI在2022年推出了900V的氮化镓开关,一直在行业内领先于其他竞争对手,率先推出更高耐压的产品。2023年,时隔仅一年,该公司再次推出了1250V的开关。“当时市场上也有一些1200V耐压的产品出现,但我们的1250V产品能够承受超过2100V的瞬时高压,从而确保更高的可靠性和更大的裕量。这使得在750V DC的情况下,仍可以实现工程上要求的80%降额。”阎金光强调。

既然市场上现在同时提供氮化镓和碳化硅两种1700V开关选择,那用户该怎么选?阎金光解释说,主要区别在于氮化镓成本的显著降低。“碳化硅的生产成本较高,涉及特殊材料的使用和更长时间的高温处理,导致其成本较高。相比之下,氮化镓的成本显著低于碳化硅,这也是两者间最大的区别。”当笔者发问,“那这是替代关系吗?”阎金光回答说,这不是简单的替代关系。对于某些对环境温度有更高要求的应用,虽然耐压相同,但材料的选择有所不同。

InnoMux-2单级架构大幅提高多路输出效率

回顾PI以前的应用,1250V耐压以下的氮化镓开关主要适用于InnoSwitch-3的单路输出电源IC产品,而本次推出的1700V氮化镓开关首先应用于InnoMux-2的多路输出电源IC。正如之前所述,该产品无需后级的DC-DC转换,因此减少了后续的Buck或Boost转换电路,只需单级转换即可实现高精度输出。在高压输入应用中,母线电压已提升至1000V,这意味着对于功率开关而言,更大的热量来源于开关损耗。当母线电压从750V提升至1000V时,所面临的最大挑战是如何降低开关损耗,避免严重发热。

为应对这一挑战,PI采用了零电压开关(ZVS)技术,即在开关导通前先将电压降至0,以此将开关损耗降至最低。通过这种方式,即可在高输入电压条件下有效降低损耗,提升效率,还可以显著降低器件本身的发热,从而使用现有封装实现高压母线下更高的输出功率。而这次针对更高母线电压应用推出的F封装,在设计上爬电间距变宽,得以使得整个电源在高压下具有更好的可靠性和安全性。

精确将能量引导至有能量需要的输出

InnoMux-2产品的主要特点是可以实现两组或三组恒压输出,精度可达±1%。每一输出路径都设有电压反馈机制。“在过去,多路输出系统通常仅有一路输出设有反馈,即主输出,其他输出则依赖不同的绕组比例来维持稳定。然而,这种方式只能确保主输出电压的稳定性,而辅助输出电压会因负载变化而波动。这也就是所谓的交叉调整率问题。而在InnoMux-2的方案当中,每一路有了反馈机制后,系统可以实时监测并调整各路输出的电压,确保其稳定性。”阎金光解释说,“在传统电源中,主输出与辅助输出之间的差异可能达到30%以上。当负载完全断开时,12V的电压可能会升至16V或18V,这是不可接受的。而我们的InnoMux产品通过为每一路输出配置反馈机制,确保了所有输出在任何负载条件下的输出精度。”

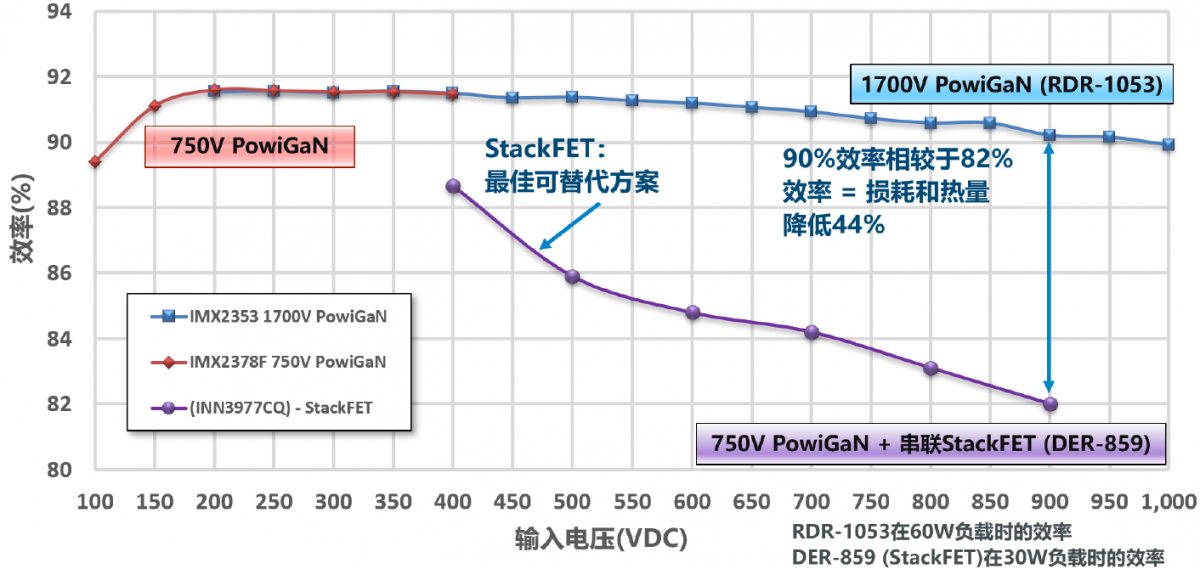

1700V和750V PowiGaN器件具有相同的效率

从750V氮化镓与1700V氮化镓的效率曲线可以看到,在400V以下的母线电压下,两者的效率一致。在400V以上的母线电压下,即使达到1000V的母线电压,1700V的氮化镓产品仍能实现90%的效率。“这对于高压应用至关重要。当母线电压升高时,开关损耗的增加成为提升效率的主要障碍。因此,在高压应用领域,1700V产品提供了广泛的应用可能性,而这是750V产品无法实现的。”阎金光指出。

与现有高压解决方案相比,效率大幅提高

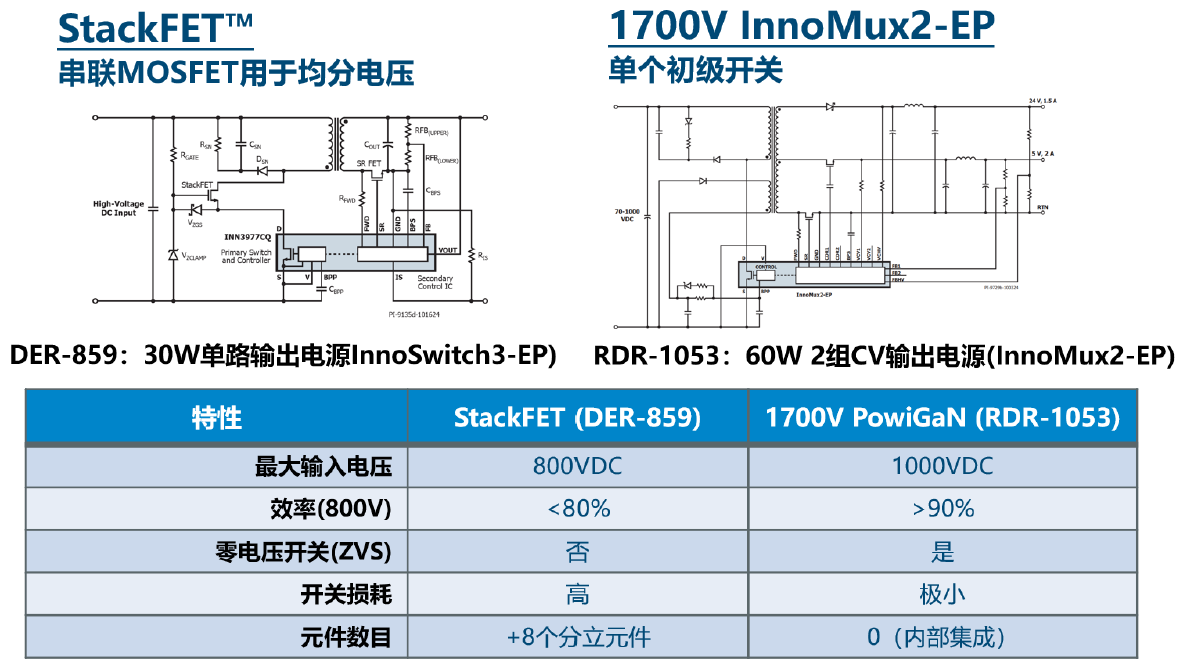

传统的高压输入解决方案被称为StackFET,即在一个750V的氮化镓开关上串联另一个MOS管,形成两个开关管共同分担电压的方式。虽然这种方法可以提高母线电压,但由于额外的串联结构,整体效率受到了限制。相比之下,1700V氮化镓产品在900V的条件下,可以将效率从82%提升至90%,损耗和热量降低44%。这意味着与传统StackFET方案相比,该产品可以将效率提升8%。

第三方分析师观点

根据Yole Intelligence发布的《2024年功率氮化镓市场报告》,该公司化合物半导体部门市场活动经理Ezgi Dogmus指出:“据我们了解,1700V的额定电压远超任何市面上现有的氮化镓HEMT(高电子迁移率晶体管)。预计到2029年底,功率氮化镓器件市场将达到20亿美元规模,并将扩展至多个领域。与碳化硅器件相比,氮化镓器件的成本优势更加突出。”针对这一评价,阎金光补充说:“我们显著降低了碳化硅器件的成本,这一结论得到了第三方机构的肯定。从Yole这一从第三方角度对我们1700V GaN器件的评价中可以看到,相较于碳化硅,我们的产品在成本上具有更大的优势。”

大多数电源都是多路输出电源

全球范围内,电源类型多样,包括适配器(即安装在外壳内的电源,如家用充电器)、单路输出的开放式电源(散热条件较好)、以及多路输出的电源。后者在家电、洗衣机等设备中尤为常见,尽管表面上看似单路输出,但实际上内部包含多个DC-DC转换器,形成多路输出的应用。PI的InnoMux产品非常适合多路输出的开放式电源应用,尤其是在300至1000V的母线电压范围内,适用于工业仪表、电机控制、储能和太阳能等多个领域。对于AC输入,传统方案(例如750V的InnoMux-2时)可能只能达到308V AC电压。现在,借助1700V的技术,可以支持更高的母线电压应用。

具有1700V PowiGaN初级开关的InnoMux-2

InnoMux-2 1700V PowiGaN新产品可以实现三组恒压输出,最大输出功率可达70W。“与旧版基于硅的InnoMux-2相比,虽然最大输出功率有所下降(旧版在308V母线电压下最高可达到100瓦),但这主要是因为母线电压提高后,开关损耗增加,导致同样封装下的功率输出受限。不过,通过采用ZVS技术,我们仍然能够实现70W的最大输出功率。与StackFET方案相比,其效率提升了10%,无需散热片,且采用单级转换。”阎金光解释说。

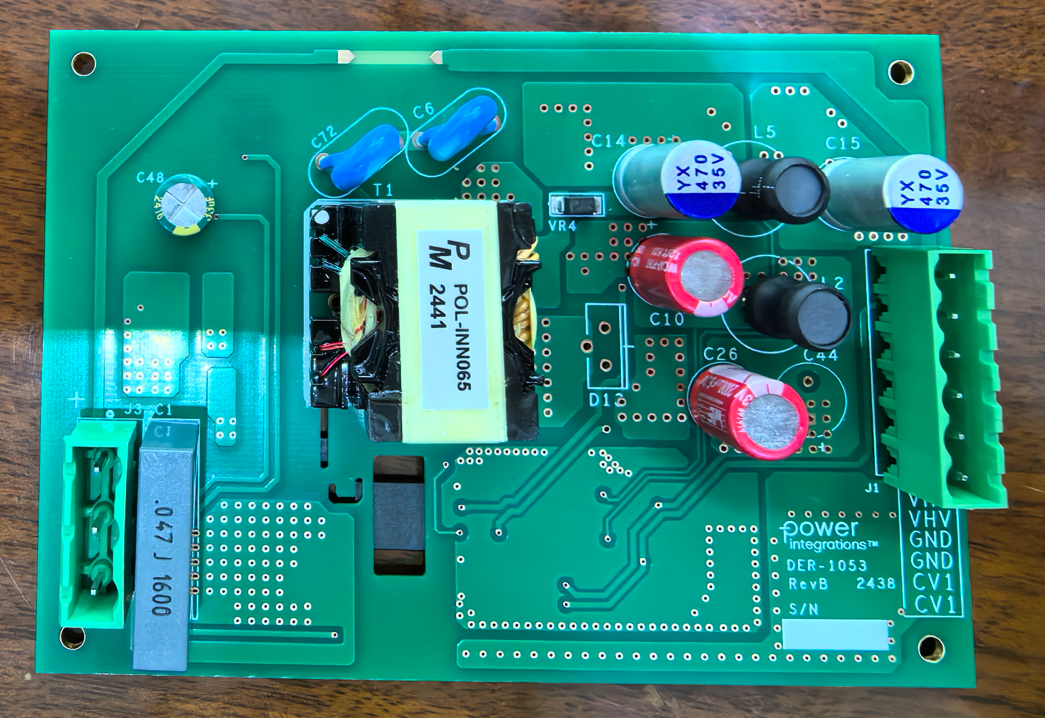

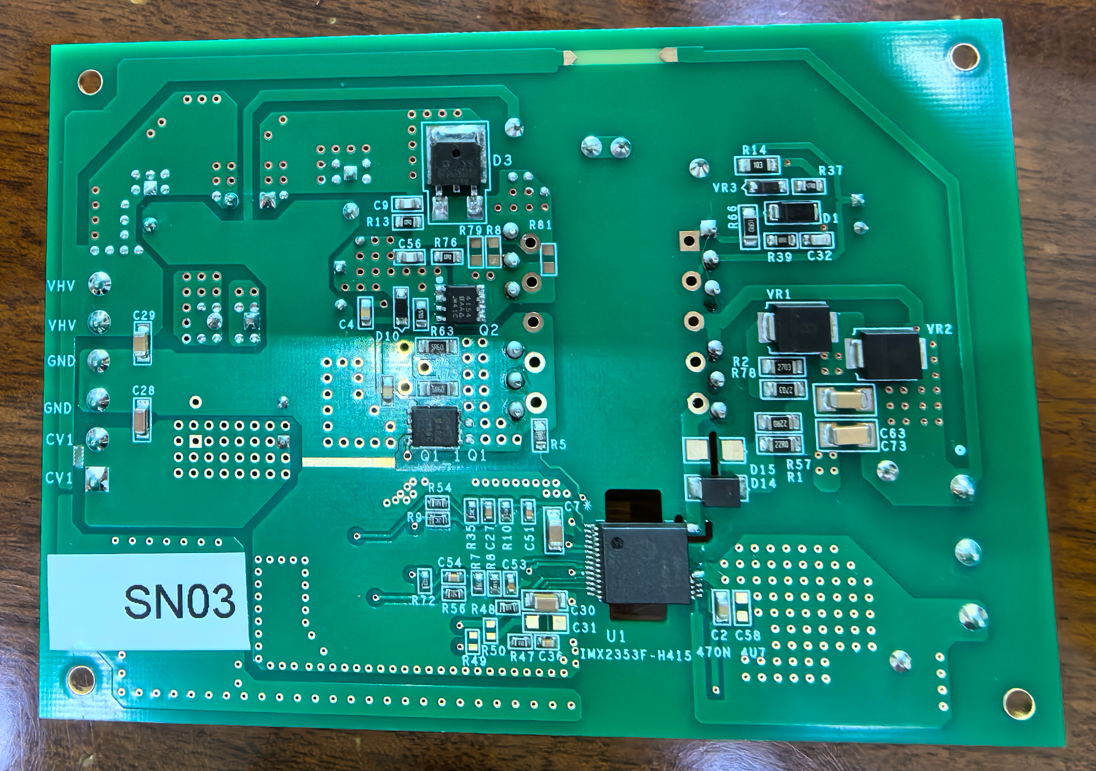

RDR-1053:1700V的PowiGaN在双路输出工业电源中的应用

在待机模式下,当存在交叉调整率的问题时,为了稳定输出电压,通常需要添加假负载,这将影响效率和待机功耗。然而,PI的新方案无需假负载即可保证输出的稳定,这也意味着可将待机功率提升20%,元器件数量相较于包含DC-DC转换器的方案减少了50%以上,同时保持每个输出都能达到1%的输出精度。

什么是StackFET?

最后,阎金光解释了StackFET的概念,它是指在一个750V的氮化镓开关上外加一个MOS管,形成两个开关管串联的结构。这样可以增加总的耐压能力,但同时也带来了电路复杂度的增加和效率的损失。“现在,通过使用1700V的氮化镓开关,我们只需要一个开关管即可实现所需功能,不仅简化了电路设计,还提高了效率。在1000V的工作电压下,我们的产品可以实现90%的效率,比StackFET方案高出10%。通过采用零电压开关技术,我们能够在母线电压升高后有效地降低开关损耗,从而实现更高的功率输出。与传统方案相比,这不仅减少了外部元件的数量,还将所有功能集成到了一个芯片中。”