在苹果决定全系产品转向OLED之后,IT用OLED面板进而成为全球显示面板厂商布局的新焦点。

然而,要提升IT用OLED面板的经济性,必须寻求更高世代的OLED产线,尤其是8.6代线更具生产效率,符合未来IT市场成本控制目标。目前,三星、京东方、维信诺正在投建8.6代OLED线,以期在未来IT用OLED面板这一新的应用趋势里获得更大的竞争优势。

然而,相对于三星、京东方、维信诺等厂商,另一大显示面板巨头TCL华星在8.6代OLED线上却选择了另一条技术实现路线——喷墨印刷OLED。尽管相对传统的蒸镀这一技术路线,印刷OLED材料利用率更高,前期投入成本也更低,但在技术成熟度、稳定性方面还存在挑战。

不过,TCL华星在2023年底就透露,将在今年底正式投产全球首条印刷OLED显示屏试产线。从最近几个月的消息来看,TCL华星的印刷OLED产线也将有条不紊推进,相关进展比较顺利。

为何选择印刷OLED?

印刷OLED技术是一种通过喷墨打印等方式将有机材料沉积在基板上形成像素的技术。

目前来看,喷墨印刷OLED与蒸镀OLED技术相比,具有显著的优势。首先,印刷OLED的核心优势在于大幅减少了真空腔体的需求,且材料利用率显著高于传统蒸镀技术。印刷OLED的材料利用率可达到90%以上,而蒸镀技术的利用率通常只有30%左右。而且,喷墨印刷设备的前期投入也较低,进一步降低了生产成本。

其次,喷墨印刷技术能够精确地将材料沉积到基板上,减少了浪费和杂散颗粒,提高了良率。同时,由于不需要精细金属掩模板(FMM),喷墨印刷避免了大尺寸面板制造中的掩模板变形问题,使得生产效率更高。

另外,喷墨印刷技术特别适合大尺寸OLED面板的制造,避免了蒸镀工艺中掩模板尺寸限制的问题。这使得喷墨印刷在大尺寸显示屏领域具有更大的应用潜力。

目前喷墨印刷OLED在画质方面已达到主流OLED水平,并且在功耗方面表现优异,有望在未来超越蒸镀OLED技术。

不过,尽管喷墨印刷OLED技术在某些方面表现出色,但其整体技术尚未完全成熟,生产效率相对较低,产品寿命还有待进一步验证。而且,喷墨印刷技术在长期使用中的稳定性和寿命仍需进一步研究和改进。

此外,虽然喷墨印刷不需要真空环境,但其生产过程仍需在低水分和氧气环境下进行,以确保有机层的质量。这增加了生产过程的复杂性。

从相关布局来看,日本JOLED是印刷OLED技术积极推动者,也是全球首家实现量产喷墨印刷OLED面板的厂商。JOLED曾与TCL华星合作,共同开发了65英寸8K喷墨打印OLED和14英寸便携式喷墨打印OLED。

然而,尽管JOLED在技术上具有一定的优势,但其商业运营却面临重大挑战。2023年3月,JOLED宣布向东京地方法院申请破产保护,并启动“民事再生”的破产重整程序。不过,JOLED破产并不代表印刷OLED技术路线走不下去了。

值得注意的是,JOLED曾与TCL华星展开深度合作,并获得了后者的大额投资。随着JOLED的破产,TCL华星加速推进了将原日本JOLED工厂迁往中国的工作,并将其设备引入武汉工厂中。

当然,TCL华星选择印刷OLED,还在于在当前政治地缘关系以及企业自身利益考量的影响下,中国面板厂商难以优先获得OLED蒸镀设备,同时即使寻求采购日韩蒸镀设备,还必须接受“陪跑”的角色。

这也意味着,在十多年的技术耕耘以及对JOLED技术整合下,TCL华星将坚定走印刷OLED技术路线。

5.5代印刷OLED产线进入试产

10月15日,在武汉制造基地召开的一场针对印刷OLED的技术交流会上,TCL华星印刷OLED中心的中心长曹蔚然分享了TCL华星印刷OLED技术的最新进展、研发攻关过程、应用价值以及未来规划等。

印刷OLED笔记本 图源:TCL华星

目前,印刷OLED在喷墨印刷设备、可溶性OLED材料及墨水、薄膜封装技术、氧化物TFT背板技术以及驱动补偿技术等方面仍需实现全产业链的突破。对此,曹蔚然介绍,虽然目前印刷OLED技术还存在一些挑战,如材料性能、良率提升等,但TCL华星也在不断探索和创新,与与国内外多家材料厂商合作,共同开发适用于印刷OLED技术的材料,找到了解决材料性能问题的有效方法,并在良率提升方面取得了显著的进展。

值得一提的是,今年3月,季华实验室在高分辨率OLED喷墨打印成套装备研究中取得了重大突破,成功研制了200mm×200mm OLED喷墨打印成套装备,并实现了7英寸137PPI基板全彩打印点亮、5英寸254PPI、300PPI基板打印及UV测试。而TCL华星与季华实验室在多个领域有着紧密的合作关系,在国家级新型显示技术创新中心中,双方也是战略合作单位,必然能得到相关设备和技术支持。

曹蔚然还表示,从结构来看,OLED一般有六、七层最底下一层和最上面一层是两个金属电极。一般OLED结构中的电极层仍需要通过真空蒸镀工艺来完成,但TCL华星团队正在开发一种可以通过打印工艺成膜的有机材料层技术。他表示,“一旦这一层材料的打印工艺取得突破,TCL华星将能够实现整个有机层的全打印制程,这将大大简化生产流程,降低成本,并提高生产效率。”

此外,印刷OLED因大幅减少了真空腔体的需求,其制程可通过增加打印头的数量,便可灵活应对不同尺寸面板的生产需求。曹蔚然对此表示,基于已有蒸镀OLED技术以及印刷OLED技术,TCL华星将扩大企业OLED市场版图。

曹蔚然介绍,目前TCL华星已经成功建设了5.5代印刷OLED产线,并正在进行产品的试产阶段。按照计划,预计在今年年底之前,TCL华星的第一个印刷OLED产品将实现量产,主要瞄准医疗显示市场。之所以选择医疗显示屏,主要原因在于:一是超声、CT等医疗设备用屏幕规格比较高,印刷OLED可以满足相关技术性能指标;二是5.5代印刷OLED产线暂处于试产阶段,产量并不大,无法满足规模化需求。

年度或将确定8.5代喷墨打印OLED项目

跟蒸镀OLED技术路线一样,印刷OLED也必须选择高世代产线才更具经济性。

实际上,TCL华星早在2020年就宣布了8.5代(2200x2500mm)喷墨打印OLED“t8项目”,并表示该项目正在筹建,初步规划量产时间是2024年,但具体投建时间表一直未公布。 预计,TCL华星将在年底前决定是否推进8.5代。

对于TCL华星而言,推进T8项目无疑非常重要,其关系到喷墨打印OLED的可扩展性。尽管TCL华星在2023上半年从破产的日本JOLED手中收购了5.5代线设备,相关技术也已经得到验证,但在经济可行性方面仍逊色于竞争的OLED技术,毕竟5.5代线一次可以生产的OLED面板数量很少。

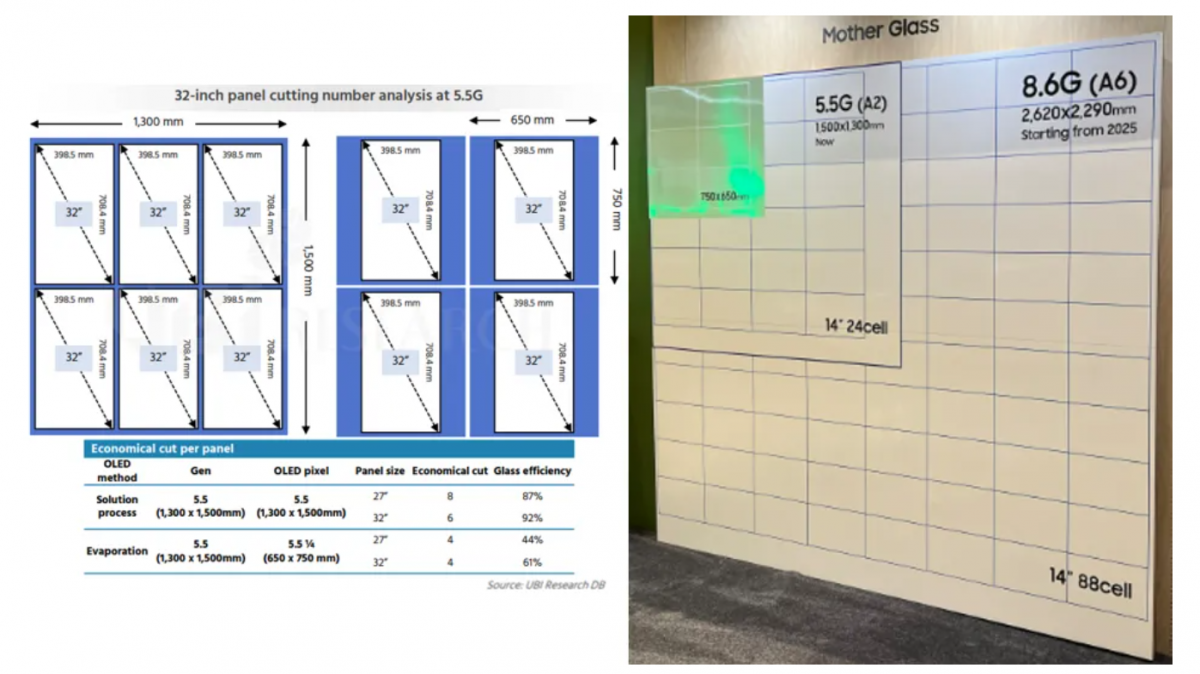

(左图)5.5代线喷墨印刷OLED倒角率(左)与FMM法OLED倒角率(右)对比,以及(右图)5.5代玻璃板与8.6代玻璃板倒角率对比(来源:UBI Research(左图)、Samsung Display(右图))

据悉,5.5代FMM型OLED生产线(四分之一切割沉积)的一块玻璃板可以制造24块14英寸面板。三星显示和京东方正在投资的8.6代(2290x2620mm)FMM型OLED生产线(半切割沉积)的一块玻璃板可以制造88块14英寸面板,是5.5代的3.7倍。 同时,随着代数的增加,切割尺寸也越来越大,倒角效率也会提高,从而降低面板生产成本。

不过,值得一提的是,TCL华星没有必要心急推进喷墨打印OLED“t8项目”,去竞争获取一个仍在缓慢成长的IT类OLED市场,而是静待印刷OLED技术路线真正的“开花结果”,即技术更加成熟、成本更低、市场清晰度更高。

实际上,三星和京东方的8.6代IT用OLED面板建设主要是争夺苹果的IT类OLED面板订单的,而且两者产能推进也是分阶段进行,周期比较长。这主要原因也是技术和工艺仍需验证,以及设配市场实际需求,而且为未来工艺升级甚至技术路线更改都留足了空间。