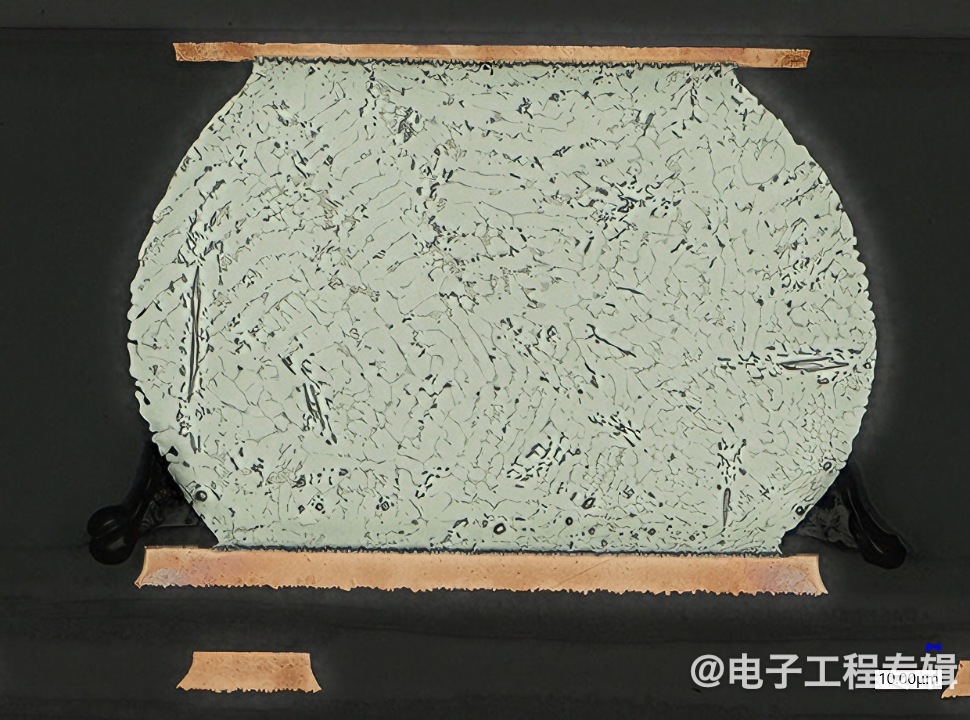

在电气设计过程中,需要做出某些设计选择。其中一个例子是使用跨接式连接器的USB C型连接器设计。在这种情况下,使用跨接式连接器时,PCB的整体厚度受到限制,因为跨接式连接器的厚度决定了整体厚度。基于历史缘由,标准PCB厚度为0.063in(1.57mm)。

在PCB问世之前,基于晶体管的电子器件通常使用一种称为面包板的方法进行组装,这种方法涉及以木材作为衬底。然而,木材易碎,导致组装过程非常精细。为了解决这个问题,通常用于工作台表面的胶木板成为电子组件的标准衬底,厚度为1/16in,标志着这种厚度的PCB的开始。

图1:带跨接式连接器的PCB横截面图。(来源:Wurth Elektronik)

以Wurth Elektronik公司的USB 3.1插头为例,这是一种跨接式连接器,器件编号为632712000011。器件数据手册建议使用0.8mm/0.031in的PCB厚度,以达到最佳使用效果。这种电路板厚度在各种电路板制造厂中很常见。0.031in的电路板相对容易制造,因为许多电路板制造厂都生产每层1盎司铜的6层PCB。

然而,设计和使用薄型PCB也面临着一些挑战。其中一个主要问题是其机械脆弱性。薄型PCB更加柔软,容易弯曲或翘曲,因此在组装过程中难以处理,在处理过程中也更容易损坏。处理过程包括取放组装过程、钻孔、在线测试(ICT)以及功能测试期间的功能探针测试。

第二级处理是由最终用户进行的,例如,将包含PCB组件(PCBA)的设备掉落。此外,薄型PCB通常需要专门的制造工艺和材料,从而导致生产成本增加。元器件放置也变得更加关键,因为可能需要将走线靠得更近,从而增加了短路和信号干扰的风险。

此外,薄型PCB由于热质量降低,在散热方面也面临挑战。要应对这些挑战,就必须在设计、制造和组装阶段仔细考虑,以确保最终产品的可靠性和性能。

当设计人员在0.031in厚的电路板上安装球栅阵列(BGA)器件时,这些问题尤其关键。大多数主要制造厂建议,在电路板上安装BGA时,最小厚度为0.062in。

如何测试耐久性

PCB组件的机械耐久性一般通过跌落测试来评估。PCBA的跌落测试要求通常包括指定跌落高度、跌落表面、跌落次数、跌落方向、验收标准和测试标准。跌落高度是PCBA跌落的距离,通常为30至48in,具体取决于应用和行业标准。

此外,还要确定跌落表面,如混凝土或木材。制造商确定PCBA必须承受的跌落次数,通常为3至6次。此外,还规定了PCBA在跌落过程中的方向,是面朝下、面朝上,还是位于边缘或角落。验收标准,如跌落后的功能性和任何可见损坏,也有明确规定。

IPC-TM-650等测试标准或客户的具体要求将指导测试过程。对于医疗设备,跌落测试要求由IEC 60601-1 Third Edition 2005-12第15.3.4.1节规定。通过建立这些要求,制造商可确保其PCBA和产品足够坚固耐用,即使在受到跌落和撞击后仍能保持功能。

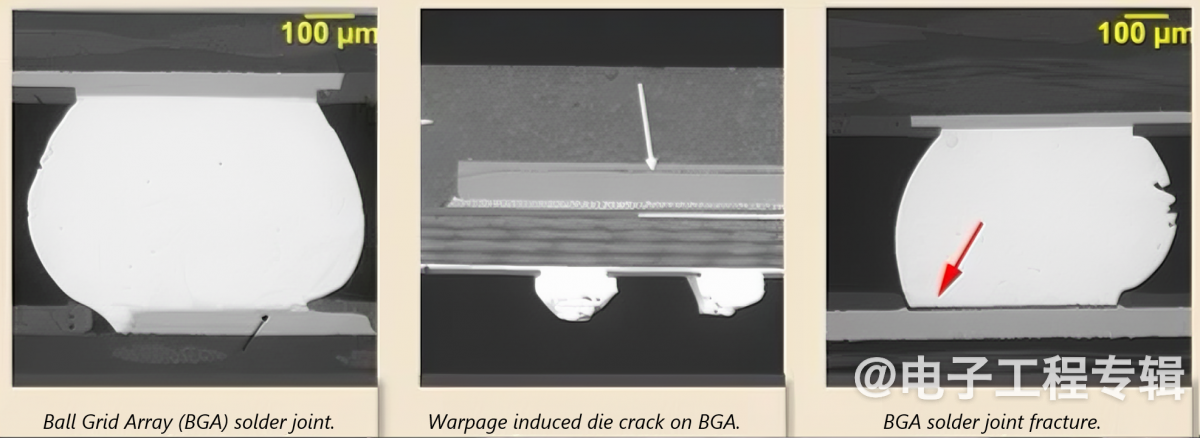

在跌落测试中,焊点可能不会被发现,直到观察到功能失效。BGA可能会因焊接过程中的热应力或焊点质量差等组装相关问题而失效。薄电路板会因过度的机械冲击和振动组装而变弱。

这些缺陷可在跌落测试中发现,因为BGA部件可能无法承受跌落测试中遇到的应力。可以使用X射线、光学检查或电气测试来检查BGA故障。详细的分析可通过扫描电子显微镜(SEM)的横截面分析来进行。

图2:BGA焊点出现线裂纹。(来源:Keyence)

图3:健康BGA的横截面示意图。(来源:Keyence)

图4:这是一些BGA故障模式的视图。(来源:Semlabs)

如何修复薄型PCB上的BGA故障

焊盘凹陷是指表面贴装元件的铜焊盘下的层压板破裂,这通常在机械事件期间发生。最初的裂纹会扩散,影响相邻的铜导线,从而造成电气开路。由于层压板材料不同,这在无铅组件中更为常见。缓解措施包括减少层压板上的应力,或使用更坚固、更耐焊盘凹陷的材料。

可以通过机械拉伸PCB或更换层压板材料来解决这个问题。可以通过以下任何步骤来完成。

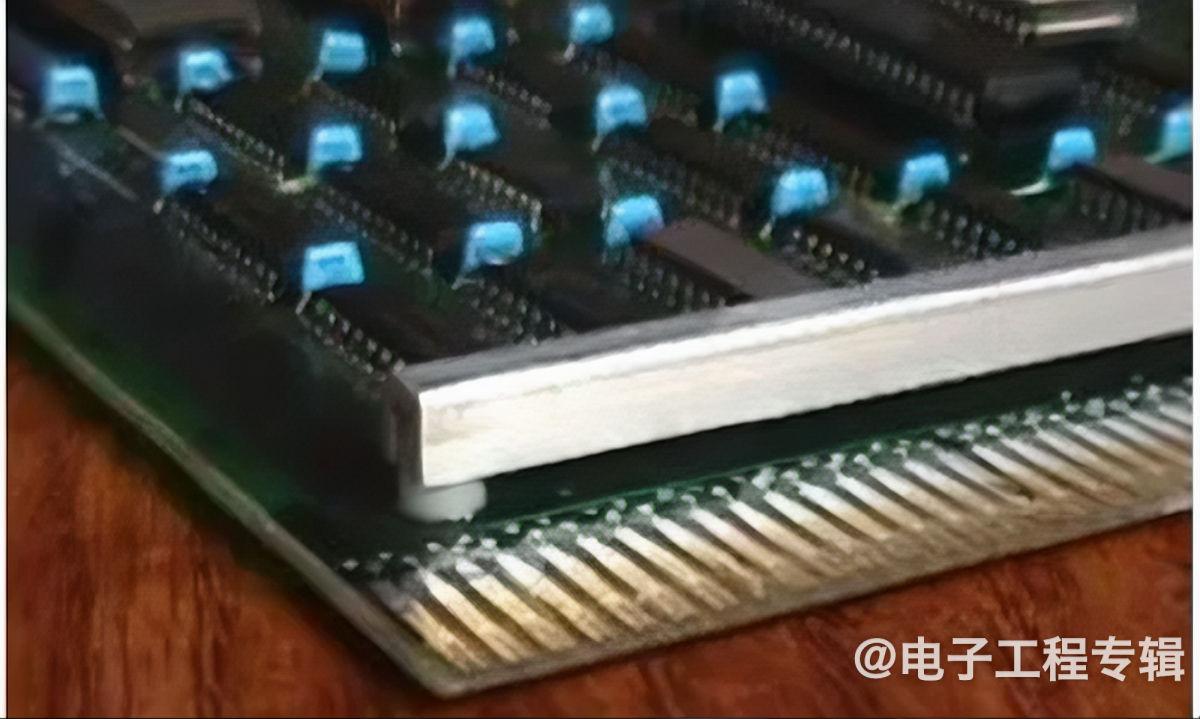

- 较薄的电路板更容易翘曲,如果不符合以下要求,可能需要额外的夹具(加强筋或工作板支架)才能在生产线上加工。PCB加强筋不是电路板的组成部分,而是为电路板提供机械支撑的外部结构。

图5:铝条作为机械PCB加强筋。(来源:Compufab)

- 在BGA角落使用角落粘合剂/环氧树脂或使用BGA底部填充物。例如,可用于此目的的粘合剂有Zymet UA-3307-B Edgebond、Korapox 558或Eccobond 286。环氧树脂沿着BGA角落或作为底部填充物可增强PCB的强度,从而防止PCB弯曲,进而防止故障发生。

- 在电路板组装操作过程中严格限制电路板弯曲。例如,在通孔钻孔、拾取和放置、ICT或使用飞针进行功能测试等处理操作过程中支撑PCB。

- 与建议的BGA焊接曲线相匹配。如果不按照BGA制造商推荐的焊接曲线进行焊接,会导致冷焊点,从而使问题更加严重。PCB面板上应有足够的热电偶来监控PCB温度。

- 确保BGA焊盘尺寸符合制造商的建议。

应对薄型PCB的挑战

薄型PCB(0.031in)会削弱PCB组件,从而使其容易受到机械力和热力的影响。在薄型PCB上安装BGA时,会遇到独特的挑战。

不过,通过仔细控制PCB处理过程,然后使用本文讨论的设计解决方案加固薄型PCB,设计挑战和风险是可以控制的。

编者注:文中观点仅代表作者个人观点。

Jagbir Singh是Smith & Nephew公司负责机器人技术的电气工程师。

(原文刊登于EE Times姊妹网站EDN,参考链接:Thin PCBs: Challenges with BGA packages,由Franklin Zhao编译。)

本文为《电子工程专辑》2024年11月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。