我们应当如何确保制造出的产品符合规格要求?无论在哪一行业,测试程序都是任何生产流程中确认产品质量和保障高效生产的基石。

然而,对于集成电路(IC)而言,测试程序往往迅速变得极为复杂。大规模生产复杂的电子产品意味着存在很大的出错空间。任何故障,无论是由于设计上的疏忽、制造过程中的问题,抑或是两者的结合,都有可能导致芯片性能无法达到预期的性能水平。最糟糕的情况是,某些IC可能完全失效,从而造成时间和财务资源的重大损失。为了将此类风险降至最低,定期执行严格的测试已成为IC制造过程中不可或缺的标准环节。这一原则不仅适用于标准IC,在处理定制化芯片时更需特别注意。

通常情况下,测试被视为与制造过程其他部分相独立的一个单独步骤,但专用集成电路(ASIC)的制造方法则有所不同。相反,测试应当贯穿整个项目的工作流程,甚至从早期原型阶段便开始介入。越早发现故障或不符合规范的情况,就越能迅速采取补救措施。

深入研究生产测试

那么,具体应如何对定制IC进行测试呢?生产测试作为连接原型阶段和全面量产阶段的重要桥梁,涵盖了晶圆级和封装级的测试。其目的在于识别所有不合规的器件,并在可行的情况下诊断原因所在。

各种自动测试设备(ATE)被用于对被测IC或器件进行测试。ATE可以由一台或多台测试仪器组成,包括实际仪器和模拟仪器,用以测试和测量ASIC的性能。这可能涉及到电压、电流和电阻参数的测量,以及信号电压、失真和射频信号的产生,视客户需求及应用所定。测试序列和模式是在自动测试模式生成(ATPG)过程中自动确定的。

ATE与ATPG相结合的方式最大限度地减少了验证每个器件性能和功能所需的时间。全自动化测试确保了快速、可重复且高覆盖率的测试结果。这种方法使得工程师们能够更有效地利用时间:专业人士无需耗费大量精力于手动测试之上,而是可以集中力量解决个别出现的问题。

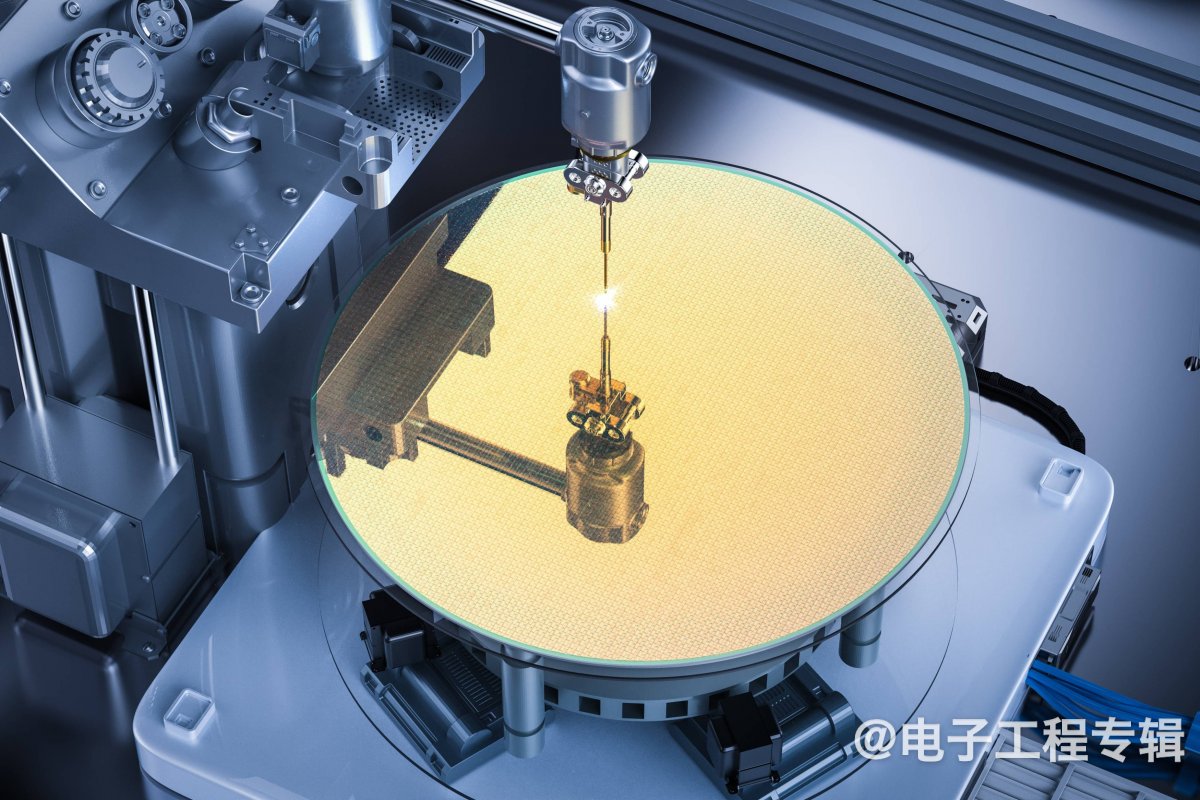

晶圆探针测试

生产测试流程中的另一个关键组成部分是晶圆探针测试。在此阶段,整片晶圆都要接受检测,其中包括高温与低温条件下的测试。晶圆置于探针台上,该平台负责建立晶圆上各个IC与测试设备之间的电气连接。这种测试设备既可以通过手动方式进行操作,也可以通过ATE来实现自动化操作。

晶圆探针测试的一大优势在于能够执行后期封装测试阶段无法实施的统计测试。例如,部件平均测试(PAT),即选取晶圆上的芯片样本并对其进行集体测试,以此来确定整体的平均性能表现。

在此阶段,所有性能不佳的芯片都能被迅速识别出来。尽管在这一环节中,某些器件可能看似无缺陷,但它们可能是潜在的早期故障源。特别是对于汽车或航空航天等行业来说,即使是微小的偏差也可能导致产品不可使用。因此,在这一阶段,及时捕捉到任何有故障的裸片至关重要。晶圆探针测试不仅能避免对不合格芯片进行封装的成本浪费,还能最大限度地降低产品在实际使用中发生故障的可能性。

简化测试流程

显然,IC测试并非总是简单的过程。那么,我们又该如何简化这一过程呢?在这里,ASIC供应商采用了可测试性设计(DfT)的方法论。通过DfT,从初始IC设计阶段就考虑到了测试机制和覆盖范围。这样不仅可以缩短测试时间,降低单件成本,而且意味着测试参数可以根据IC的具体规格量身定制。由此,ASIC设计人员就能在器件出厂前对其性能进行全面验证,进而促进最终将ASIC成功集成到客户产品之中。

如果寻求一种完全简化的解决方案,制造商可能会发现在寻找ASIC合作伙伴时与全交钥匙(FTK)供应商合作的优势。FTK ASIC企业能够将ASIC项目从初期设计一直推进到最终生产和验证,整个过程均在一个组织内部完成。

采用FTK方法拥有众多优点,比如加快上市速度、降低成本支出。此外,FTK供应商在IC测试和质量控制方面也具有明显优势。首先,DfT策略变得更加可行,设计与测试工程师得以紧密协作,共同提出并解决复杂问题。这还意味着,无论是根据客户要求还是设计人员建议所需的任何变更,都能够得到快速且简便的响应。

对先进且高性能IC的需求持续攀升。但是,为了确保按时交付高质量的器件——无论是标准IC还是定制IC——供应商必须不断改进其测试流程。审慎地平衡手动与自动测试,并在项目的早期阶段就充分考虑测试的重要性,这对于满足全球范围内对鲁棒可靠的器件日益增长的需求至关重要。

(原文刊登于EE Times欧洲版,参考链接:How Do You Verify IC Performance?,由Franklin Zhao编译。)

本文为《电子工程专辑》2024年11月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。