无刷直流电机(BLDC)的应用在持续增长。其主要市场驱动力来自于以下几个方面:

第一,工业类电机应用节能指令提出了新要求。据悉,欧盟计划到2035年节能2000亿美元的能耗。其中的一个重点就是电机——其耗电量占到总能耗的50%到60%,可谓是“耗电大户”。

具体来说,家电标识是家用电器能效的重要参考。欧盟新规定要求,洗碗机效率必须要有30%的提高。这就主要取决于电机转换效率的增加,进而意味着低端电机或控制算法的更新换代。现在很多应用都从有刷直流电机转向无刷直流电机。无刷和有刷的最大区别是有无电刷,这就涉及到摩擦损耗。

此外,欧盟还有一个ErP指令,要求在2025年,所有家电设备的待机能耗要小于300mW(原来的标准是500mW)。这涉及到MCU睡眠模式和无线蓝牙模块等功耗的优化。

第二,印度对于吊扇应用,致力于实现50%的节能目标。据估计,目前印度的家庭中,大约有八亿个吊扇在使用。这些吊扇中就会用到电机。目前,这些吊扇中用的都是低效的单向感应电机,而不是BLDC。这就是BLDC的另一个机遇。

第三,越来越多设备的终端客户,希望有更好的使用体验。这又包含三个方面:

无刷直流电机本身没有电刷,静音效果就非常好。打个比方,我们家里的排油烟机在做饭炒菜的时候,当然希望越安静越好。这时,BLDC就能带来更好的用户体验。

暖通空调应用要求对气流实现精确控制。这意味着对电机转速,进而对电机前后风压的比例做到相对准确的控制。无刷直流电机可以采用MCU进行软件控制,因此可以实现更精准的气流控制。

更少的家电设备宕机时间。宕机时间也即设备损坏之后,经历维修阶段,导致其无法使用的一段时间。宕机时间当然是希望越少越好。直流无刷电机不仅寿命更长,而且由于采用MCU控制,可以通过检测实现预测性维护,因此能够使宕机时间缩短。

BridgeSwitch-2 IC产品适合于1马力的单相或三相电机的驱动

前不久,Power Integrations(PI)公司面向1马力(746W)单相或三相电机驱动推出了BridgeSwitch-2 IC产品。据了解,该产品主要用在电机逆变器的应用,与其第一代产品(最大功率为300W到400W)相比,实现了输出功率的提高。其中包含多个型号,C封装对应功率比较小的型号,W封装对应支持500W到750W应用的型号。

据PI资深技术培训经理阎金光(Jason Yan)介绍,随着输出功率的增加,该产品可以涵盖更大的应用范围。它可以使不同型号的工业类应用都使用BLDC。“当然,这款产品面向高压BLDC应用。BLDC分为高压和低压。有些时候,24V就没有必要使用这个系列的产品。这里的高压指的是300V至320V的直流母线电压。这类应用本身的效率较高。以汽车产品为例,母线电压由400V上升到800V的好处就是,电流可以减半,这样损耗就可以降低。因此,想达到一个更高效的设计,一般来讲,都是在功率不变情况下提高电压,降低电流,从而使效率增加。电压的增加对半导体的耐压提出了更高的要求。随着母线电压增加,开关管的耐压都要有相应的增加,才能满足具体使用需求。”阎工说。

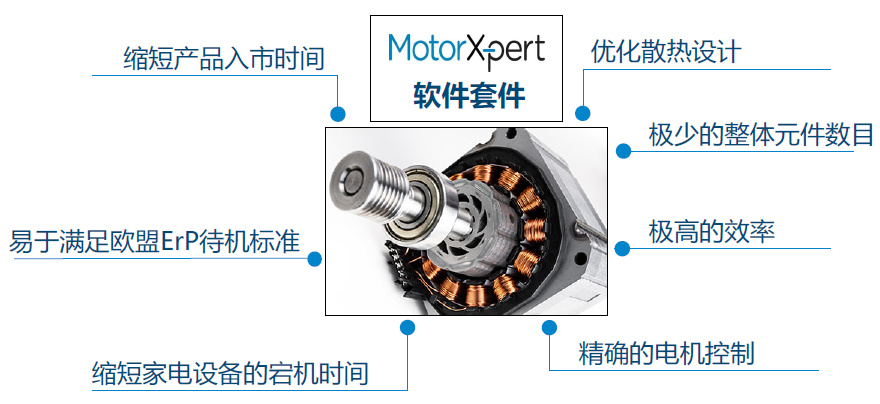

BridgeSwitch-2及MotorXpert提供了整体逆变器解决方案

除了第二代产品之外,PI还提供了MotorXpert软件。“一个电机要想实现真正的运转,不只是依赖于硬件,还需要软件的支持,也就是需要有MCU运行程序。程序和硬件的搭配对于电机调整来说非常关键。如果没有整体解决方案,让客户自己去选择MCU或调试软件的话,就可能花更多的时间。PI考虑到有很多终端客户都有类似的需求,因此提供了全套的整体逆变器解决方案。这样就可以缩短产品的上市时间。”阎工表示。

除此之外,它还有低待机功耗的特点,可以轻松满足欧盟ErP的300mW待机标准的要求。他特别提到,PI利用自己的技术优势,实现了电机工作状态的检测。所谓的工作状态,就是电机的磨损程度,电机的使用寿命。有了这个技术之后,就可以在故障没有真正发生之前提前更换电机,从而缩短整个设备的宕机时间。

这款IC内部集成了上管跟下管。而在驱动三相电机的时候,则是采用三个器件来驱动。每个器件可以通过在PCB板上均匀分布来帮助散热。这样,就不需要在传统的IPM模块上添加一个很大的散热片来进行散热。利用PCB板进行散热,可以优化散热的设计。

同样,延续了PI一贯的优势,该解决方案的元器件数目也可以做得非常少。这不仅可以提升可靠性,而且,由于在很多的电机当中都是把逆变器的驱动板跟电机做到一起的(做成圆形设计),以便将它放到电机壳的内部(做到外部就需要用导线连接,而且会影响可靠性),因此更少的元器件就可以节省PCB的空间,从而方便与电机的集成。

讲到效率,就需要提到功率开关管的一个特性。PI集成的上管和下管叫做FREDFET。对于电机这样的感性负载,FREDFET与一般的MOS管的最大区别就是,它的体二极管的反向恢复特性做了极大优化。这种优化可以保证效率做得更高,同时还能兼顾EMI表现。“如果是一个400W输出功率的话,1%的效率就是4W了。这样大的功率会使任何一个局部发热点在发热的时候都是非常烫的。在这种功率比较高的应用当中。哪怕是1%的效率提高,都能对IC的温升和散热要求产生极大的区别。”阎工说。

最后,它提供MCU控制,因此可以实现精确的BLDC控制。“无论是转速还是噪声,还是波形和谐波等等,这个解决方案都可以提供更好的控制。这也是我们的BridgeSwitch-2和MotorXpert配合之后带来的一些主要优势。”阎工说。

简化散热设计

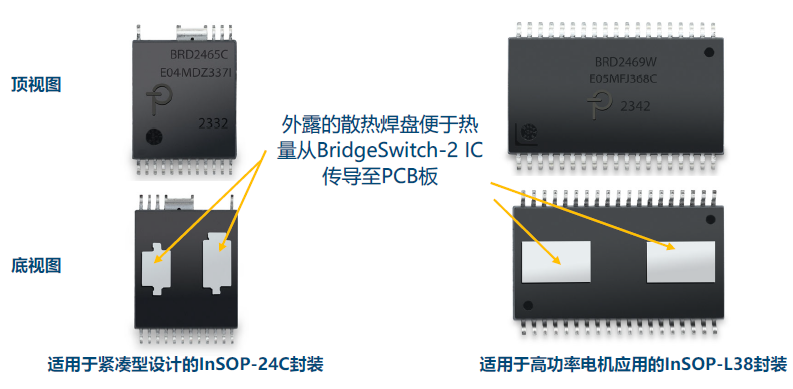

新功率封装以及高效特点优化器件的温升性能

BridgeSwitch-2采用了新的功率封装。“毕竟它是用来处理功率的,因此在小功率当中,还是延续旧有的的InSOP-24C封装,它的底部有两个裸露焊盘。这样,就可以利用回流焊的方式,把它焊到PCB板上来进行散热,从而节省散热片。对于输出功率比较大的应用,比如500W和750W的两个系列产品,可以采用新的InSOP-L38封装。封装体积更大,本身的散热能力也更强,因此可以处理更高的输出功率。”阎工说。

“这个封装也叫W封装。这样就可以让每个半桥都有一个单独的封装来进行散热。在PCB板上可以把它分布到不同的位置来增加它跟PCB板的接触面,从而省去传统的外加散热片的方式。”

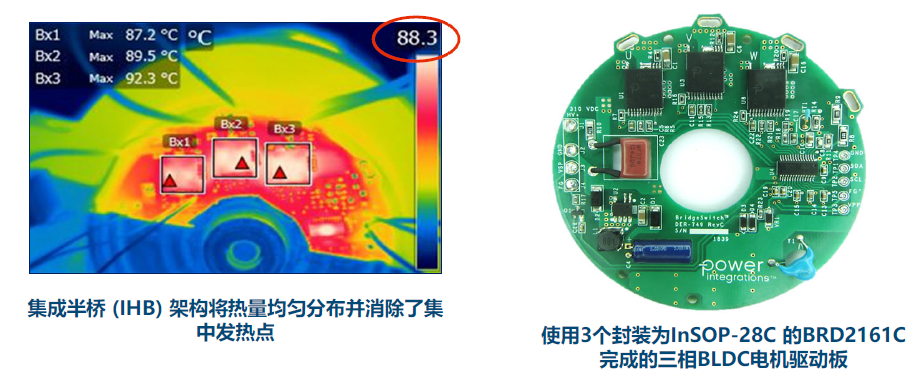

采用集成半桥(IHB)架构将IC温度降低30℃以上

如下图左边所示,BridgeSwitch-2采用IHB架构,可以将IC的温度降低30℃以上。三个不同的半桥IC,最高温度是在88.3℃左右。下图右边是电机外壳内部的驱动板,这三个IC可以实现图中所示的均匀分布。右边则是MCU。

传统的IPM模块与之相比,内部有六个开关管,集中发热点的发热情况是非常严重的,因此,一般来讲,IPM模块都需要加散热片。暂且不说绝缘问题,包括安规问题的处理,加了散热片之后,至少高度会高出很多。这样,要想把它放到电机外壳当中,有时就是一件不太可能完成的任务。

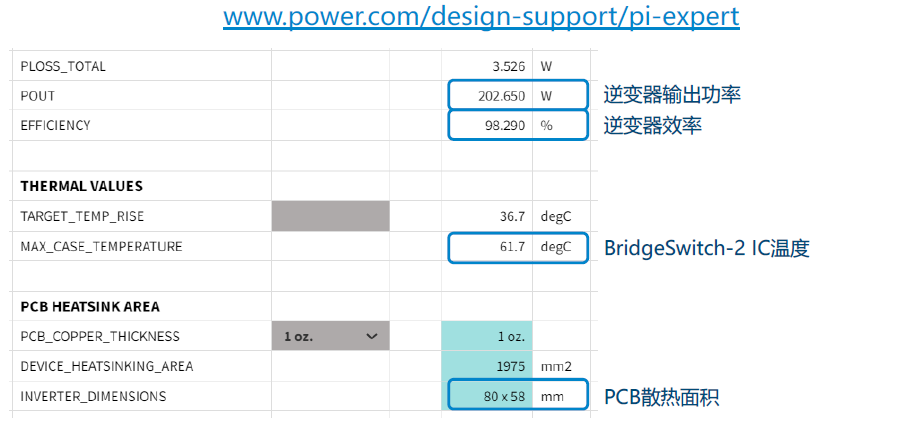

除了MotorXpert之外,PI还有一个电源的设计软件PI Expert。“考虑到有些客户对温升不确定,不知道该用多大的PCB板来散热,因此我们开发了这个PI Expert,用它来对器件的温升进行估算。在录入逆变器输出功率和效率以及最大外壳温度信息后,根据热阻情况,就可以建议PCB板的散热面积应该用多大。”阎工说。

内置相电流检测功能优化系统性能

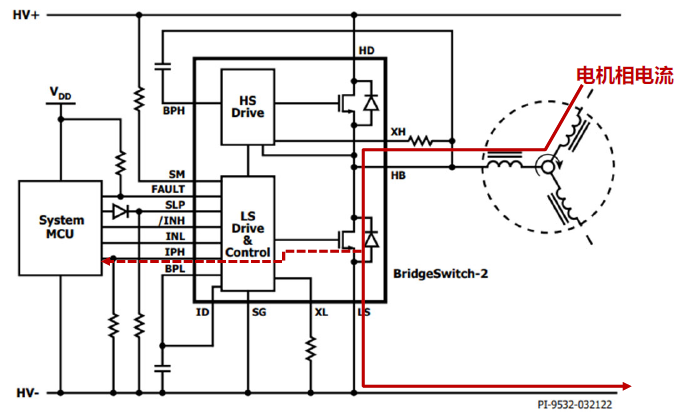

集成相电流检测(IPH)直接提供了相电流信息,简化了电流反馈电路

任何电机控制都要检测相电流信息。通过检测转子位置了解相电流之后,就可以进行FOC控制,也即上管和下管的调制。传统的方式是采用外部电流检测电阻,通过源极到母线的地端加一个电阻来检测相电流。这样的方式,一方面它会损失效率——相电流会始终在这个电流检测电阻上产生损耗;另一方面,它要加一些额外的电路进行信号放大和电平转换等等,这些电路也会占用更多的PCB板面积,也会增加系统成本。

PI采用了另一种方式,那就是内置相电流检测功能。如图所示,系统的MCU需要知道相电流的信息,一般这个电流都是通过在LS跟地之间加一个电流检测电阻进行检测。PI则是利用下管的内部电路来进行检测,然后通过IPH引脚在外部接一个电阻即可。这个电阻上的压降直接反映了相电流的大小。这种方式可以完全简化掉外部的电流检测电阻,以及相应的外围电路。

这样做的另外一个好处是,由于电流是在内部进行检测的,电流的信息就不会受噪声的影响。“我们知道,电机转起来之后,它有一个很强的电场和磁场。这时,它的使用环境具有很强的噪声,非常地脏。我们一般希望电流检测信号越低越好,这样损耗才会降低。但当它低到一定程度之后,噪声就会对检测的准确度产生影响。通过这样的方式,可实现精确的检测。相电流的信息不会受噪声的影响。这也是IPH内部电流检测方式的一个巨大好处。”阎工说。

传统的方式是在下管上加一个电流检测电阻。检测完了之后,还要用运算放大器进行放大,还要做电平转换,因为MCU的ADC输入端只能接受正信号。对于三相电路,每一相都需要有这样一套电路,总共就需要三套电路。这就会造成电路成本的增加。采用IPH方式的话,就可以省去这些外围电路。

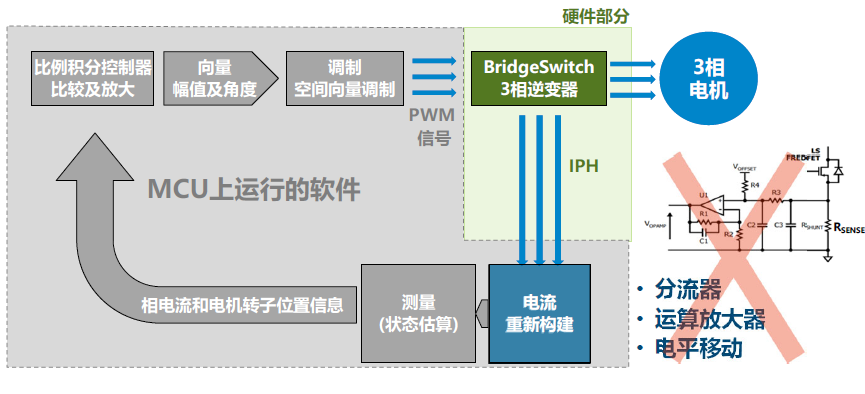

基于IPH的电流信息可省去90%的电流反馈电路并将逆变器损耗减少10%以上

如下图电机系统所示。电机驱动来自于逆变器,它由三个BridgeSwitch器件构成。BridgeSwitch器件可以检测相电流的信息并反馈到软件端——MCU。实际上,整个系统是一套软硬结合的系统。硬件部分包括逆变器和电机,软件部分负责执行FOC控制。这样就形成了闭环控制。在去掉电流检测电阻之后,逆变器的损耗减少了10%以上。尽管效率提升可能不会有那么多,但温升表现是极其明显的。

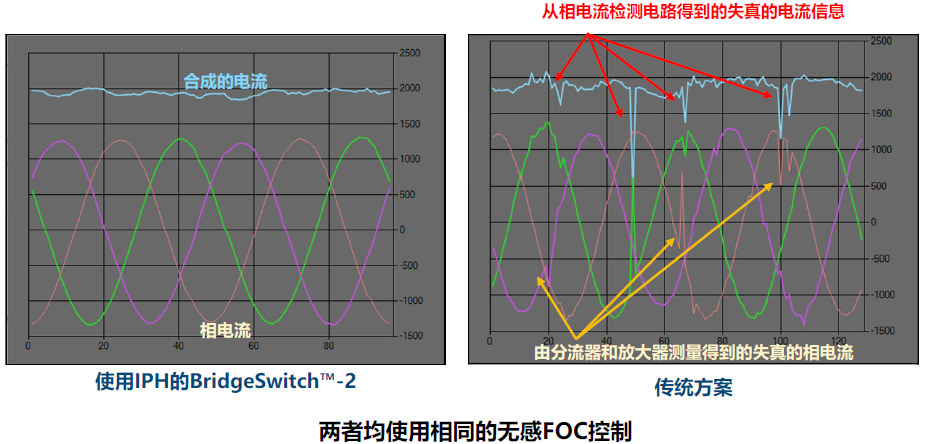

精确的电流测量

电流检测信息需要做到精确,不受噪声影响。那么与传统方案相比,IPH方案具有哪些优势?从下图可以看出,三个相电流的正弦波信息是非常干净的。合成的电流直接反映了相电流的大小。因此,利用这个IPH信息做闭环电流控制,所得到的波形非常漂亮。

但是,如果用传统的分流器(外部电流检测电阻)来检测,由于它的信号比较小,所受到噪声的影响就比较大,这个检测结果就会直接影响到MCU内部的计算。MCU要根据具体的电流信息来进行计算。它在控制开关管开关时,所产生的电流波形就不是一个理想的正弦波,这就说明谐波成分比较高,损耗也就比较高,效率就会受到影响。另外,由于不是理想的正弦波,所产生的噪音也会比较明显。“我们知道,电机的一个最直观的指标就是要静音,要降噪。BLDC尤其如此。我们希望用BLDC的主要原因,一个是高效,一个是静音。从这两种不同的方式可以看出,IPH电流检测方式具有更大的优势,不但节省了成本,提升了效率,而且波形的质量也要远远好过分立元件检测的方式。

预测电机的维护状态更加精确且兼具成本效益

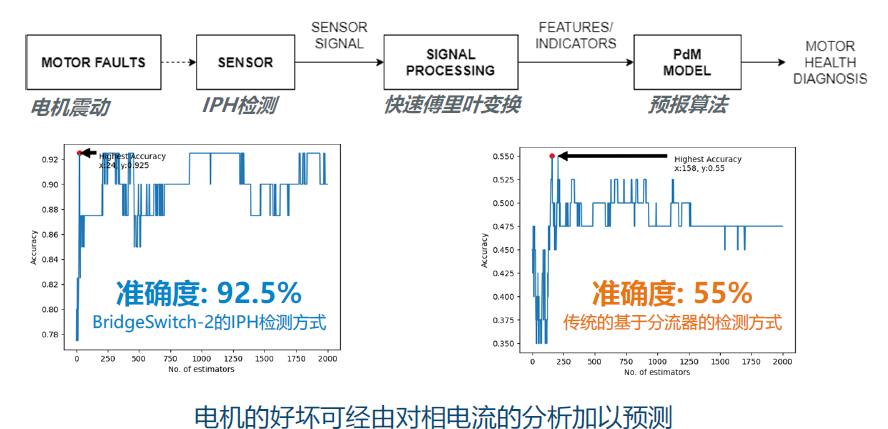

另外,前面提到,还可以利用IPH精确检测的方式来准确预估电机的寿命,进而缩短宕机时间。电机的转动过程中存在着震动和旋转,也就会有磨损和摩擦。电机的定子和转子一开始耦合是很好的,但随着使用寿命的增加,磨损逐渐增加。电机转子的磁场会产生反向电动势,跟定子产生的磁场作用,就会造成电流波形的畸变。

可以通过检测相电流的方式来了解电机的使用寿命,了解它的磨损度达到了40%、60%或80%等等。当我们知道电机快寿终正寝的时候,就可以提前把电机换掉。这样,就可以保证设备实现很顺滑的运行,从而使宕机时间缩短,而不必在设备出现了故障之后才更换电机,这就是可预测的电机维护状态。

“可以通过精确的电流检测来预知电机的使用寿命,是一个很重要的特点,尤其在很多高端设备当中,我们不希望真正出故障时才去维护它,而是希望在故障发生之前,就实现预测性维护。首先,这要建立在对相电流精确检测的基础上。如果采用IPH的检测方式,预测的准确度可达到92.5%。与此相比,采用分流器的方式会受到噪声影响,导致其准确度只有55%。

“从这个角度来看,利用IPH精确的电流检测,可以实现可预测的系统维护。电机的好坏可以经由对相电流的分析加以预测。这种预测的好处就可以达到更好的用户体验,缩短宕机时间等等。甚至,如果设备具有远程监控的功能,还可以远程检测电机的状态,看看它的磨损度达到多少,这是非常有意义的、有力的一个产品卖点。”阎工说。

进入“睡眠”模式,降低待机功耗

除了BridgeSwitch功率增加,以及可以用IPH来做可预测系统维护外,第三个重要特点就是它可以进入睡眠模式。睡眠模式,顾名思义,就是可以降低待机功耗。PI的第一代产品当中是没有这个模式的。第二代产品考虑到客户的实际使用需求,最终加入了这个功能。

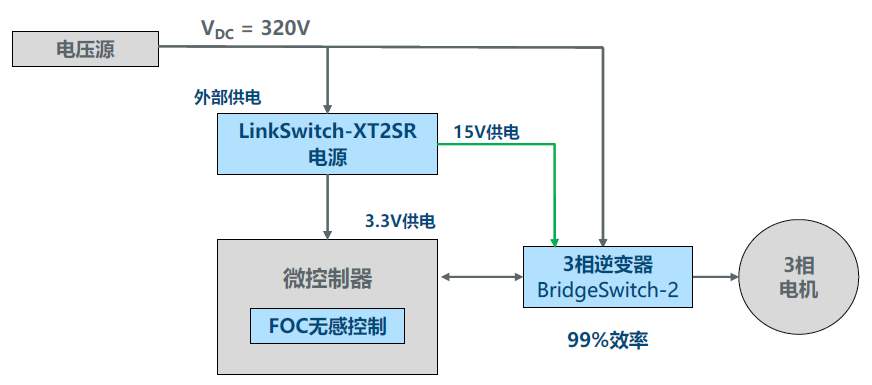

使用BridgeSwitch-2产品的逆变器在使用外部供电情况下具有高达99%的效率

在谈睡眠模式之前,首先来看一下电机在正常运转期间,它的功率架构是什么样的。下图是一个采用320V直流电压源供电的高压BLDC。这个直流高压加到逆变器的母线端,三相逆变器就会有三个半桥电路。除了开关之外,它还有驱动电路,这个驱动电路的供电是来自于辅助供电。

图中的辅助供电采用的是Link-Switch-XT2SR电源。它也是PI的一个IC,可以用于辅助供电应用。当然,也可以采用其他的方案,但需要是双路输出的电源。一路输出是15V,给逆变器驱动电路进行供电。另一路输出是3.3V,给MCU进行供电,进而实现FOC无感控制的运算。这样一套方案做下来,采用15V外部供电,可以做到99%的转换效率。前面讲到,750W电机,如果效率能实现1%提升的话,温升表现都是有很大差异的。

BridgeSwitch第一代的驱动电压是16.5V。现在,为了兼顾现有IPM模块15V的供电电压,其第二代产品当中也是把供电电压调成了15V的供电。

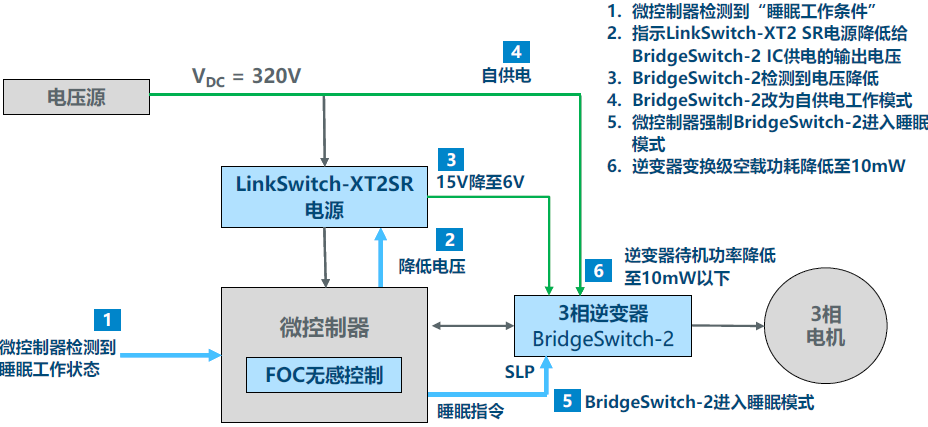

睡眠指令重新设置功率架构

现在来看,怎么进入睡眠状态。这涉及到什么时候检测到睡眠。一般来讲,我们需要通过MCU检测设备处于睡眠工作状态,比如30s之后不工作,或者3min内不工作,就让设备进入到睡眠模式。当MCU检测到睡眠状态之后,它会发出一个指令给辅助供电电源,让它的输出电压降低。

辅助电源的输出电压越低,它本身的损耗也会降低。输出采样电路,包括反馈电路,都会有相应的功耗降低。总体目标是降低总体输入的待机功耗。把15V输出降到6V输出后,逆变器当中的驱动没法供电了,这时,它就会切换到自供电方式。BridgeSwitch第一代产品一般都是有自供电的。第二代也可以通过320V来进行自供电。切换到自供电操作之后,用MCU发出一个睡眠指令给它。BridgeSwitch当中有个SLP的引脚,一旦电平变换之后,就会进入到睡眠模式。进入到睡眠模式之后,它的待机功耗就可以降低到10mW以下。(注:一般来说,如果功耗小于5mW,就可以认为是零功耗——几乎所有低端甚至是高端的功率计都没法测量了。)

按照ErP的标准——300mW,10mW的待机功耗意味着可以有290mW用在其他负载上面。无形当中意味着可以在待机模式实现更多的待机功能。这样就能使用户体验变得更好。

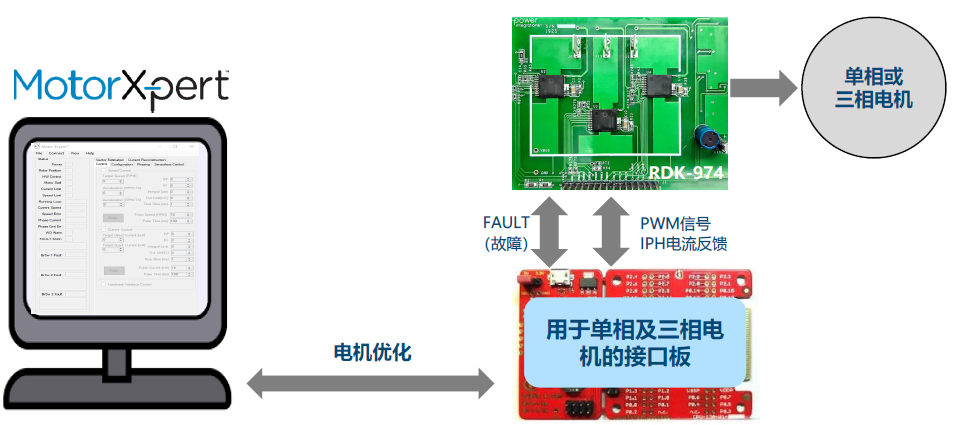

MotorXpert简化了设计及方便设计优化

电机本身除了硬件,还有很大一部分工作是在软件上面。一般来讲,要想开发一个电机产品,首先要购买电机、MCU,要设计一套电机驱动软件,要根据购买的硬件进行一对一的搭配调整,因为每一个电机的参数都不同,转子的惯性也不一样。甚至它的旋转起来之后,本身公差的不同,也会造成音频噪声的高低差异。这个时候,就需要一个具体的调试过程。

总体逆变器设计解决方案加快了设计周期

PI提供的软硬搭配的总体解决方案,让工程师可以不必懂得编写代码,不必像程序员一样知道怎么去调整。在提供逆变器IC的同时,PI提供了一个MotorXpert的电机调试软件。它具有一个图形用户界面,客户可以手动录入一些参数,来看电机旋转的表现,包括效率表现、噪音表现,电流波形是不是理想的正弦波等等。

客户需要在电脑上安装一个MotorXpert软件。它有一个接口板,与逆变器的板子进行接口。其中的故障也是双向传输的,可以在这个软件的界面上显示出来。同时,它还能产生相应的PWM控制信号,控制半桥电路中上管跟下管的开通。还有IPH的电流反馈,也是通过这个软件进行检测。这个整体解决方案,加快了产品进入市场的周期。

MotorXpert中用于电机启动及性能优化的图形用户界面

MotorXpert可以实现哪些功能呢?

无论是单相还是三相电机的设计,它可以实现对电机的启动/停止。

可以设置一些具体的参数,包括电机的调试和启动过程以及转速等各项参数。参数是实时设定的,就是电机不必停下来,比如把转速由2500rpm改成3500rpm。当然,转速增加的快慢,是通过调整PID的参数来实现的。

可以提供一些可视化信息。包括电机及逆变器的故障诊断(过流、过温、过压故障等等),都可以以故障母线的方式返回到软件端。包括电机的电流及转速是多少,都可以实时地显示出来。最有意思的就是数字示波器,前面提到的相电流的波形和IPH的波形就是用它显示出来的,在电脑上就可以实时地看到电机当中运转的电流波形。

最后,它易于使用。很多参数都可以实时地进行设定。用户无需了解C语言,无需了解代码,就可以用图形界面的方式直接改变软件的设定。当电机调试好了之后,就可以把生成的软件拷贝出来,然后在批量生产时烧入到MCU即可。

总结

总体来讲,BridgeSwitch-2和MotorXpert简化了电机设计,增加了效率,降低了空载功耗。

具体来说,首先,与第一代相比,BridgeSwitch-2提高了功率,目前已能完美适用于1马力(750W)输出功率的电机应用。这样的输出功率可以涵盖更大的使用范围。

第二,它针对功率比较大的场景提供了更好的新封装。

第三,睡眠模式可以做到小于10mW的待机功耗。

第四,IPH电流检测方式可实现可预测的系统维护。

此外,它支持单相或三相电机。

硬件连接的保护特点(也就是保护特性靠硬件来完成)还加快了产品上市时间。“目前很多方案都是采用硬件检测故障,然后反馈到软件当中,由MCU来终止驱动信号,实现保护,这种保护是依赖于软件的,不太可靠。硬件的方式则可以实现更可靠、更及时的保护。”阎工说。