电动汽车的核心部件是为车轮提供机械动力和转矩的电机。与电动汽车中的其他部件一样,电机的重量、效率和紧凑性是关键参数。安装在电机上的磁体通常由稀土金属(如钕)制成,而稀土金属供应短缺,再加上制造电池所需其他材料的短缺,因此电机的优化设计至关重要。

全球变暖的极端影响在各个纬度都能感受到,为应对全球变暖的影响,电动汽车的部署正日益壮大。电机是所有电动汽车动力系统的重要组成部分,以具有竞争力的成本提高功率密度和效率的目标正在加速新电机架构的设计。

电机驱动系统总体方案

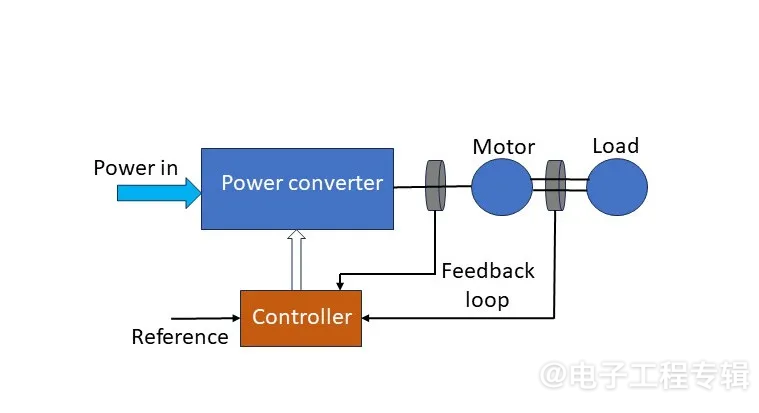

图1:电机控制总体方案。

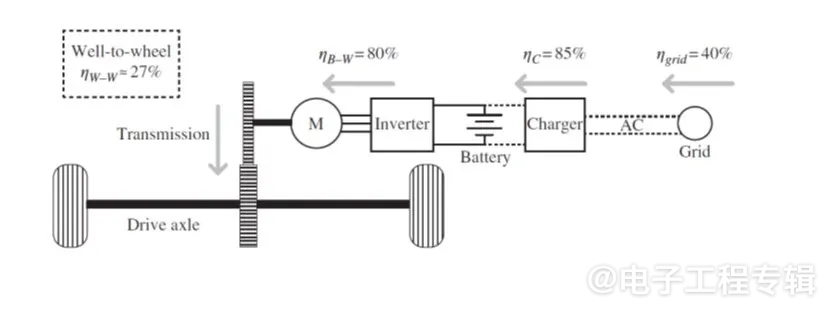

图2:电动汽车架构和能量流。(来源:Hayes, J. G.和Goodarzi, G. A.,2018年)

图1显示了电机驱动系统最一般的方案。电源转换器产生调节后的电能,用于驱动电机,电机的输出是机械能。图2代表了典型的电动汽车架构,它具有从油井到车轮的整体效率,能耗全部来源于此。相比之下,内燃机的油井至车轮效率分别为14%和17%,具体取决于它是基于奥托循环还是柴油循环。

电机可分为直流电机和交流电机。每种电机类型均由两个主要物理部件组成:定子是静止部件,转子是旋转部件。主要的交流电机类型使用三相交流电来产生旋转磁场,其频率和功率由对加速器做出反应的电力电子电路控制。

交流和直流电机基于相似的物理原理。速度和转矩是电压、电流和磁通量的函数。电磁机器的简单方程可以表示为Tem=kI,其中Tem是转矩2,k是取决于磁性材料的机器常数,I是提供给机器的电流。在电机绕组上感应的反电动势电压(E)与电机转子的角速度(ωr)之间存在类似的关系:E=kωr。这两个方程源自著名的安培力定律和法拉第感应定律。

电机要求

所有电动汽车的性能都受到电机规格的影响,并由电机的转矩速度曲线和功率速度曲线决定。效率高、重量轻、功率密度大、尺寸小、可靠性高和成本低是基本要求。此外,电机会受到频繁启停、爬坡、加速和减速等不同工作条件的影响。这就意味着,低速时的大转矩是实现正常启动和加速的必要条件。

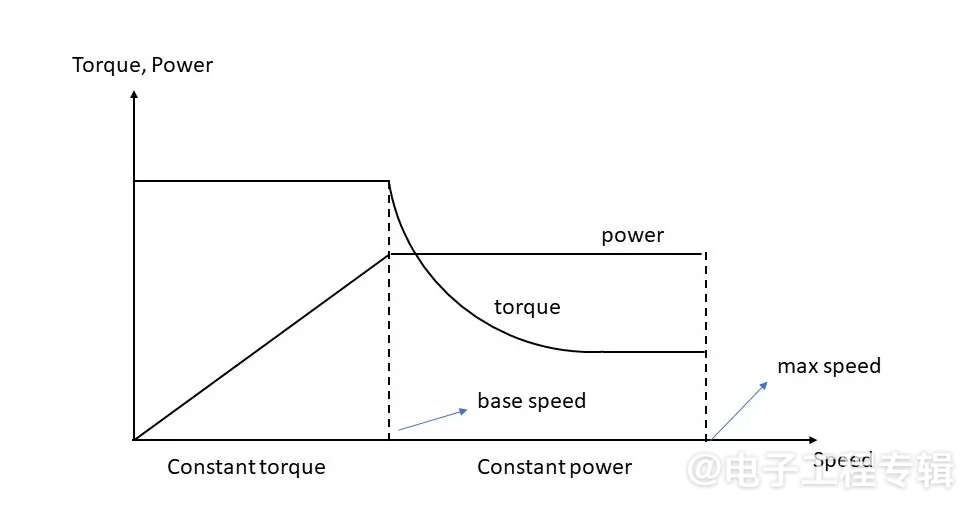

电动汽车电机还需要在高速时具有大功率,并在恒定功率区域具有较宽的速度范围,如图3所示。恒定转矩区域在低速时非常重要,可提供良好的启动并克服斜坡路线。恒功率区域决定了电动汽车在平坦道路上的最高速度。达到基本速度后,电机达到其额定功率极限,电机转矩与速度的平方成比例地减小。不同型号的电机,这个范围是不同的,这也是选择合适电动汽车电机的关键参数。

图3:电动汽车电机的典型速度转矩特性。

电机类型

电动汽车电机一般包括直流电机、异步电机或感应电机(IM)、永磁同步电机(PMSM)、开关磁阻电机(SRM)和电励磁同步电机(EESM)。它们都具有径向磁通。磁通垂直于旋转轴。最近,轴向磁通电机引起了人们的兴趣,因为它可以提供更大的功率,同时质量密度较低。

直流电机

直流电机坚固耐用,易于驱动。直流电机又分为有刷和无刷两种。有刷直流电机技术成熟,成本低、低速转矩大、速度控制简单,这些都是牵引电机的重要特性。然而,有刷直流电机由于尺寸大、效率低以及由于电刷和集电器磨损而需要维护,因此并未广泛应用于电动汽车。有刷直流电机在汽车上的许多用途中都是最佳选择:挡风玻璃刮水器、座椅和后视镜调节器、电动转向、电子油门控制、废气再循环、车窗升降和电动泵等等。电动汽车无刷直流电机使用电子换向器/逆变器系统代替电刷,效率更高。定子线圈由电子控制器按特定顺序通电,从而产生与转子上永磁体相互作用的旋转磁场。

异步感应电机

感应电机因其结构简单、即使在恶劣条件下也具有高可靠性、坚固耐用、易于维护且成本低廉而在电动汽车中非常常见。如果逆变器发生故障,感应电机可以自然去励磁,这是电动汽车的一项重要安全功能。顾名思义,转子与定子旋转磁场异步旋转,该磁场由三个等距线圈产生,电流相位相差120°。转子主要是鼠笼式的,长条贯穿其中,两端短接。根据法拉第定律,定子旋转磁场会在转子上感应出电压和电流。然后,感应电流与转子磁场相互作用,使其产生转矩。与PMSM电机相比,感应电机的缺点是效率略低,感应电流会使转子上产生的热损耗较高,功率因数相对较低。这种电机通常设计为具有多个极对,以便在给定的机械速度下提高频率,从而减小电机的尺寸和重量。

图4:感应电机结构。(来源:Valeo Service)

永磁同步电机

PMSM的转子中装有永磁体。它们结构简单,效率高于感应电机,功率密度高。在永磁交流电机中,转子包含一对到多对永磁磁极。馈入定子的电流与转子上的永磁体相互作用,产生转矩。这种电机的缺点是成本高,永磁体在高速时会产生涡流损耗,而且由于磁体可能断裂,因此存在可靠性风险。PMSM电机有两种变体:表贴永磁(SPM)同步驱动电机和内置永磁(IPM)同步驱动电机。IPM电机主要用于电动汽车,性能优于SPM,但缺点是设计复杂。

内置永磁电机通过两种机制产生转矩:永磁磁通与供电电流之间的相互作用,以及供电电流与铁材料之间的相互作用,进而产生磁阻转矩。当将铁磁物体置于外部磁场中,使其磁化并与外部磁场对齐时,就会发生这种情况。两个磁场之间产生的转矩,会使物体围绕磁场线扭转。

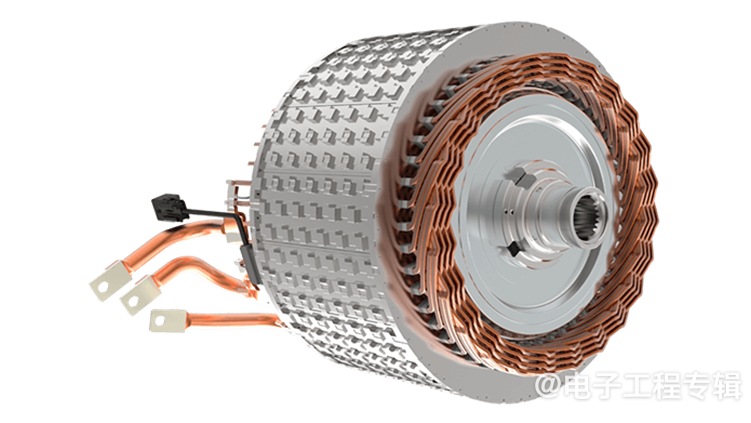

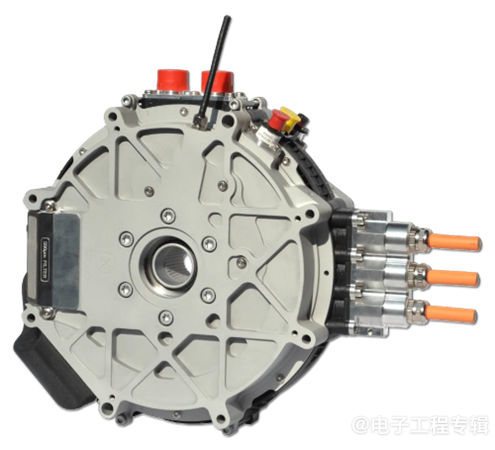

图5所示为博格华纳生产的220型PMSM,转速为18,000rpm,可输出250至450Nm的转矩。功率范围为135至300kW,工作电压为300至800V。

图5:博格华纳的220型PMSM,具有8个极和48个槽,每个槽有8层绕组。(来源:博格华纳)

开关磁阻电机

SRM利用转子和定子的磁阻3来产生转矩并控制速度。转子由凸极(向外延伸的磁极)组成,而定子则包含集中绕组。转子和定子由气隙隔开,当电机不旋转时,转子磁极与定子磁极对齐。转子和定子的极数决定了电机的转矩和速度特性。

SRM的主要优点之一是转矩密度高,即小尺寸下也能输出大转矩,这在空间有限的情况下(例如电动汽车)是一个重要特点。SRM的另一个优点是能够精确控制转子位置和速度。由于没有磁体,避免了机械力的问题,因此电机能够以更高的速度运行。由于各相没有连接,即使其中一相断开,SRM电机也能继续运行。这种电机类型的缺点是振动和噪音增加。此外,凸极转子和定子结构会产生较大的转矩纹波。

电励磁同步电机

PMSM在所有电机中效率最高,但稀土材料是个问题。因此,宝马集团和雷诺集团等一些制造商采用了混合电机设计,即不含稀土材料的同步电机。事实上,这些电机并不使用转子中的永磁体来产生电流,而是使用电刷和滑环。EESM定子通过交流电产生旋转磁场。同时向转子提供直流电,以产生与定子旋转磁场同步的磁场。转子和定子磁场之间的同步相互作用产生转矩,推动汽车前进。另外,人们还可以改变转子的磁场强度,以优化峰值功率输出。据宝马公司称,这种电机的效率高达93%,与PMSM非常接近。尽管具有这些优点,但这种电机使用的电刷必须经过精心设计,才能获得足够长的使用寿命。目前已提出了一种基于无线输电系统的EESM励磁系统替代方案。

轴向磁通电机

与径向磁通电机不同,在轴向磁通电机中,转子和定子产生的磁场平行于旋转轴。这种配置可以更有效地利用磁通,减少功率损耗,从而提高电机的整体效率。从数量上看,在轴向磁通电机中,转矩和直径之间的关系与直径的三次方成正比。相比之下,在径向磁通电机中,转矩与直径的二次方成正比,与长度成线性关系。因此,在相同转矩下,轴向磁通电机的整体尺寸会减小,从而实现高功率密度。其缺点之一是,由于转子和定子需要精确对齐,其制造成本相对较高。此外,由于该技术仍在不断发展,其应用还不广泛。图6显示的是梅赛德斯-奔驰公司旗下YASA公司生产的P400 R轴向磁通电机。

图6:YASA P400 R电机。(来源:YASA Motors)

参考文献

1Hayes, J. G., & Goodarzi, G. A. (2018). “Electric Powertrain: Energy Systems, Power Electronics and Drives for Hybrid, Electric and Fuel Cell Vehicles.” Wiley.

2Torque is the extension of the linear force concept to rotating bodies and can be expressed as the product of the perpendicular component of force and the distance of the applied force from the rotation axis.

3Magnetic reluctance (R) is used in magnetic circuits and plays the same role as electrical resistance in electrical circuits. It is a measure of how much it opposes the magnetic flux (ϕ).

(原文刊登于EE Times姊妹网站Power Electronics News,参考链接:Advances in Electric Motor Design Boost EV Performance,由Franklin Zhao编译。)

本文为《电子工程专辑》2024年7月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。