基于碳化硅(SiC)的电力电子器件正在改变电动汽车和工业应用中的电源转换。在本文中,我们将回顾Wolfspeed公司战略市场开发人员Pranjal Srivastava就基于SiC的电力电子器件在低压工业电机驱动中的优势所做的网络研讨会演讲。

工业电机驱动器的效率标准

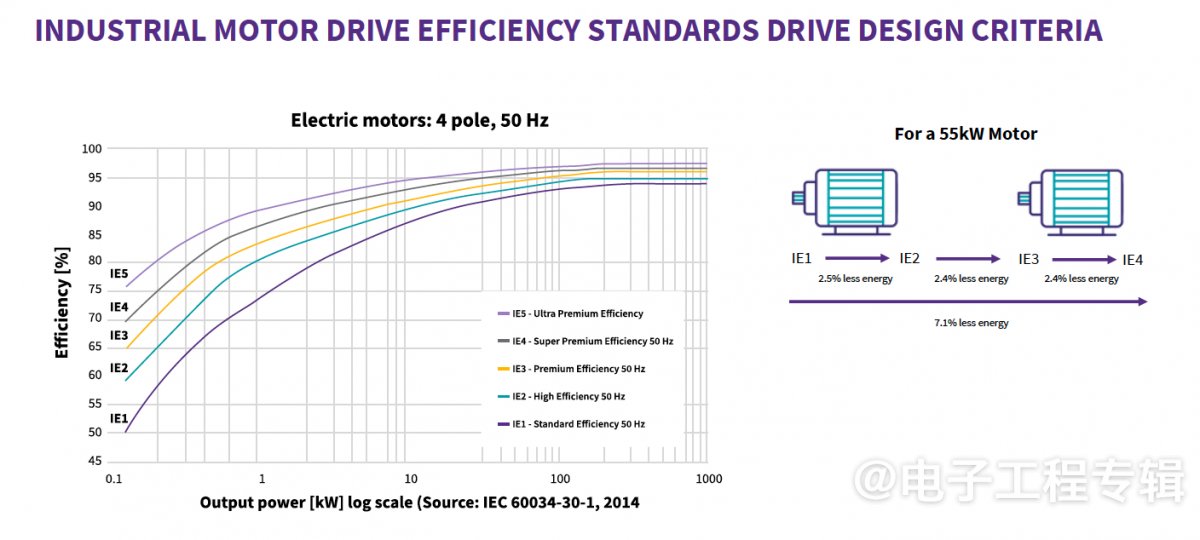

国际电工委员会(IEC)制定了电机和集成驱动电机的效率标准。图1显示了IEC 60034-30-1中规定的电机的各种最低效率要求和标准分类。这些电机通常由交流电源驱动,占全球工业用电量的50%以上。

即使效率稍有提高,也能节省大量能源。例如,如果全球效率提高2%,则每年可节省230TWh的能源。如今,许多国家为应对气候变化制定了净零碳目标,这就与之与息息相关。目前,世界大国都要求满足最低IE3标准,而在欧盟,自2023年7月起,额定输出在75kW至200kW之间的所有新电机/集成电机驱动器都必须达到最低IE4标准。将一台11kW电机的效率从IE3提高到IE4,可降低209W的损耗。

图1:电机效率标准。(来源:Srivastava)

本文所涉及的低压驱动器是指直流母线电压低于1,000V的驱动器。这些驱动器占全球销售的所有电机驱动器收入的61%以上。典型应用包括工业风扇、泵、传送带、暖通空调(HVAC)和机械臂,这些产品广泛应用于重工业、半导体制造、纺织、食品和饮料等行业,以及HVAC等一些住宅应用。

要提高低压电机驱动器的效率,可以通过升级电机、驱动电机的电力电子设备或两者结合的方式。目前,大多数电机驱动电力电子设备都基于硅二极管和IGBT。下面我们将举例说明如何在电机驱动中使用SiC来提高效率。

单相4kW电机驱动器

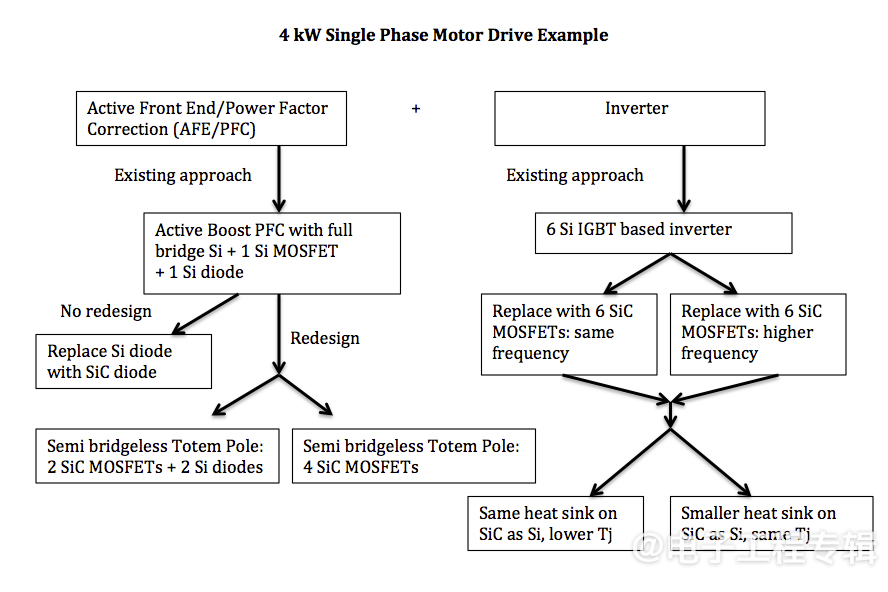

许多系统中的电机驱动器都在交流输入处包含一个AC/DC功率因数校正(PFC)级。常见的拓扑是有源升压。在现有方法中,这通常由整流器二极管、电感器、IGBT等开关器件和硅二极管组成,如图2所示。直流母线电容器将该PFC级与DC/AC逆变器级隔开,后者通常会使用六个硅IGBT器件,如图所示。

图2:使用硅器件的单相电机驱动原理图。(来源:Srivastava)

如图3所示,可采用多种方法来提高该驱动器的效率。

图3:使用SiC器件提高驱动器效率的各种方法。

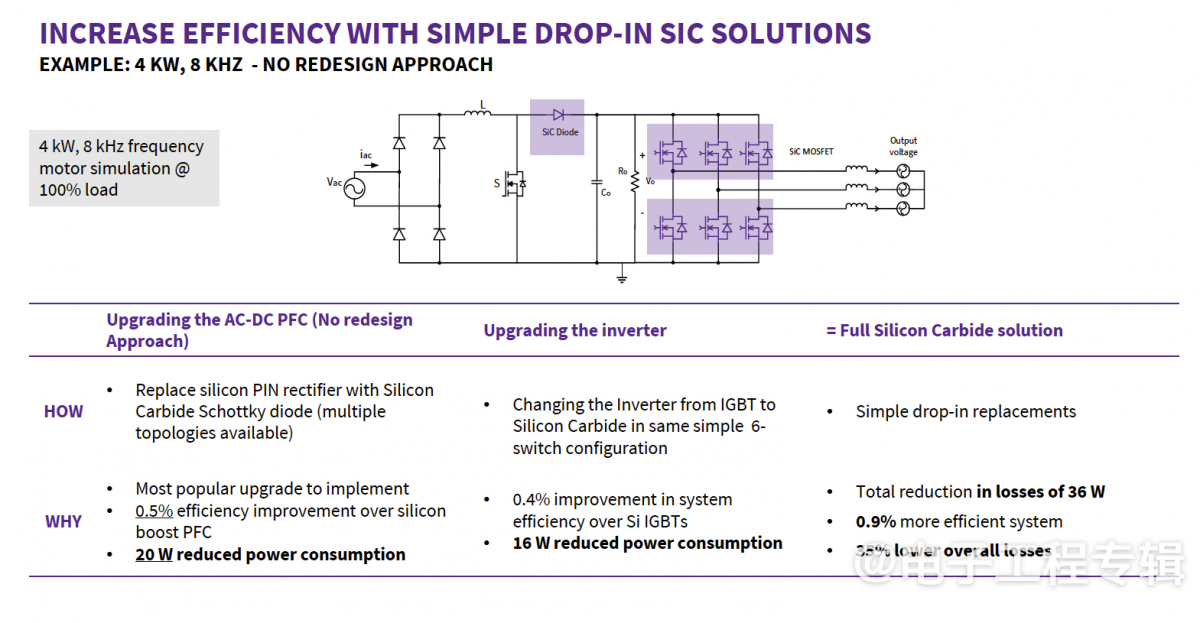

无需重新设计的方法

提高PFC级效率的最简单且最具成本效益的方法是用SiC肖特基二极管取代升压电路中的硅二极管。这种方法无需重新设计,效率可提高0.5%。如果再结合使用SiC MOSFET器件对逆变器级进行升级,则可进一步将效率提高0.4%,从而使总效率提高0.9%。如图4所示,这相当于减少了35%的损耗,总计36W。

在计算效率时,使用了实际的参考设计和/或仿真工具。此外,还使用了同类最佳的IGBT进行比较。在这个4kW的例子中,IGBT和SiC MOSFET的dv/dt均为5V/ns。650V IGBT被替换为650V Wolfspeed SiC MOSFET,两者的开关频率均为8kHz。

图4:无需重新设计PFC级的使用SiC二极管并将逆变器升级为SiC的驱动原理图。(来源:Srivastava)

采用半无桥图腾柱PFC进行重新设计

为进一步提高效率,可将PFC级重新设计为流行的半无桥拓扑。如图5所示,这里的PFC级使用了两个SiC MOSFET和两个硅二极管。

图5:使用半无桥图腾柱PFC级并将逆变器升级为SiC的配置。(来源:Srivastava)

与图1所示的现有电路相比,在PFC级采用这种拓扑可将效率提高1.0%。如果将逆变器级升级为SiC MOSFET,使效率再提高0.4%,则总共可实现1.4%的效率提升。

采用无桥图腾柱PFC进行重新设计

使用四个SiC MOSFET的全无桥图腾柱PFC可将PFC级的效率提高1.2%,与逆变器升级相结合,可实现1.6%的净效率提高。这相当于减少了60%(即75W)的总损耗。考虑到2023年9月德国的平均电费,相当于每年节省了165kWh,即61欧元。在15年的系统生命周期内,可节省915欧元。

三相25kW电机驱动器

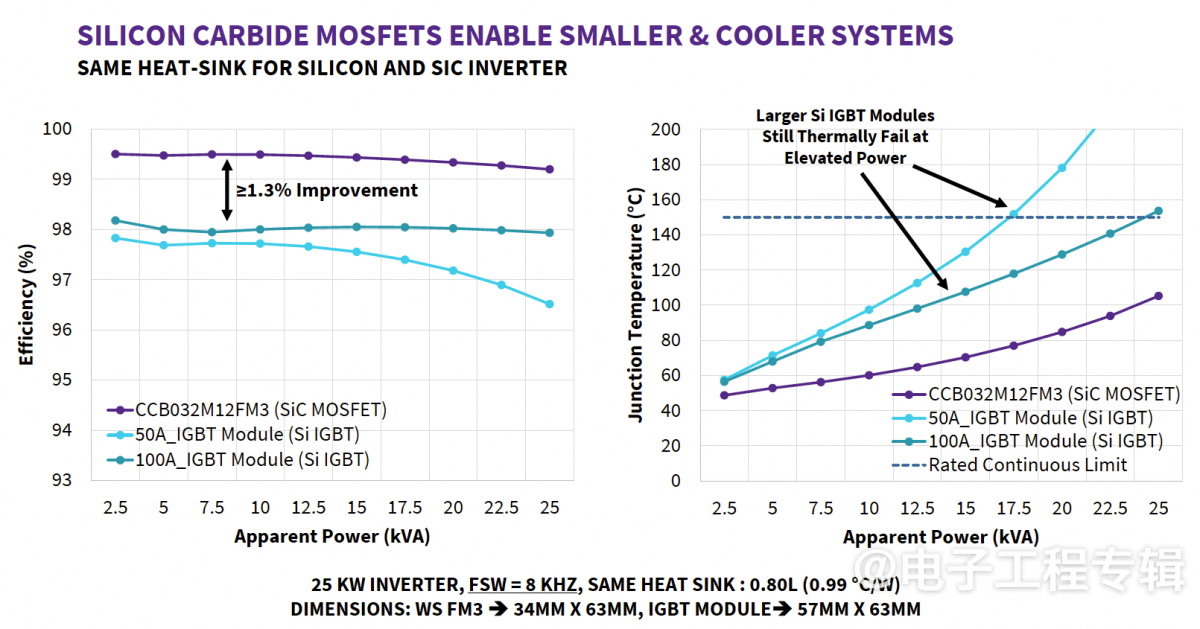

现在让我们看看一个三相系统,其中对额定电压为1,200V的器件进行了比较,其开关频率为8kHz或16kHz。考虑一下改变逆变器级散热器和开关频率的情况。

相同散热器下的8kHz开关频率

在此示例中,比较了在逆变器中使用50A和100A IGBT与使用1,200V、30A、32mΩ Wolfpack SiC MOSFET模块的差异。本例中,IGBT和SiC器件使用的散热器体积为0.8L,热阻为0.99℃/W。SiC器件采用20V/ns的dv/dt,而IGBT则采用5V/ns。环境温度为60℃。如图6所示,与基于100A IGBT的逆变器相比,使用基于SiC的逆变器可提高1.3%的效率(50A额定值的IGBT效率稍差)。

图6:使用IGBT和SiC MOSFET的25kW驱动逆变器级的效率和散热性能比较。(来源:Srivastava)

图6右图中的散热性能数据非常有趣,由其可知100A IGBT模块难以达到最高150℃的结温规范,50A IGBT则在低于20kVA功率时就开始失败,而基于SiC的逆变器则能提供足够的裕量。

另一个需要考虑的重要方面是,SiC逆变器模块的尺寸为34×63mm,而IGBT模块则为57×63mm。SiC在功率密度、散热性能和效率方面的综合改进,是其在开关和传导品质因数(FOM)方面的许多材料和器件优势的直接结果。这种仅针对逆变器的比较对于通常不使用PFC级的电机(例如伺服电机)非常有用。如果需要使用PFC,并针对全图腾柱拓扑重新设计,则可再提高1.3%的效率。在25kW驱动器中,将PFC和逆变器都升级为SiC,可使净效率提高2.6%,从而使系统损耗减少50%,并可将IE3级集成驱动器升级到IE4级。

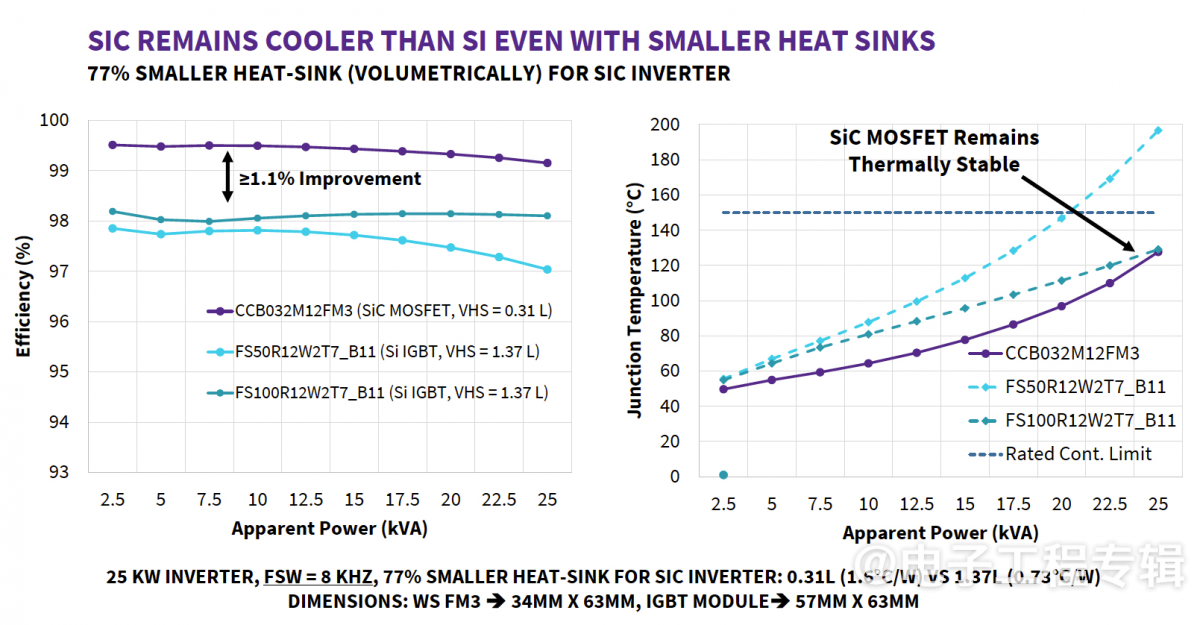

8kHz开关频率时,SiC散热器更小

如上例所示,SiC的结温有很大的裕量,因此可减小SiC逆变器模块的散热器,而达到100A IGBT模块的散热性能。本例中,散热器的体积可缩小77%。这将节省系统冷却成本。如图7所示,与IGBT模块相比,此举在效率提升方面的损失很小,SiC仍然具有1.1%的优势。

图7:25kW驱动逆变器级使用IGBT和SiC MOSFET的效率和散热性能比较,其中SiC MOSFET使用的散热器小77%。(来源:Srivastava)

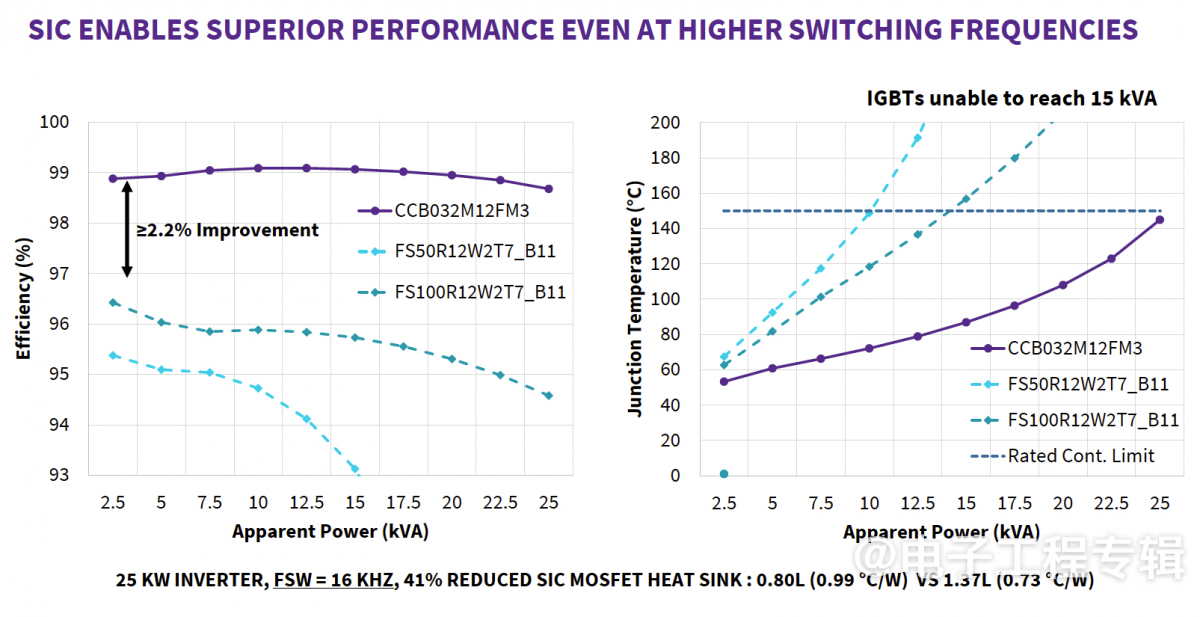

16kHz开关频率

当逆变器级的开关频率提高到16kHz时,SiC的优势更加明显。图8中的数据显示,与100A IGBT相比,效率提高了2.2%,同时在整个功率范围内仍能满足150℃结温要求。IGBT模块在这方面还远远不够。

图8:25kW驱动逆变器级在16kHz下使用IGBT和SiC MOSFET的效率和散热性能比较。(来源:Srivastava)

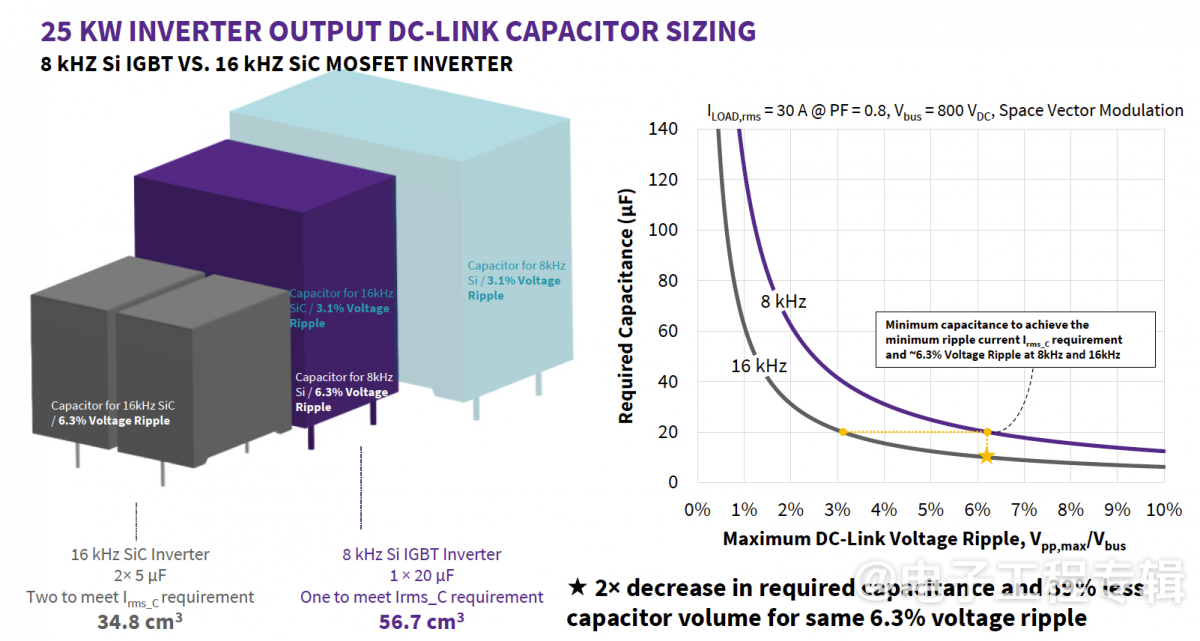

提高频率的一个结果是可以使用更小的无源元件。例如,如图9所示,输出直流母线电容器体积可减少39%(与8kHz相同的电压纹波所需的电容仅为8kHz时的一半)。

图9:在16kHz时如何降低直流母线电容器。(来源:Srivastava)

将低压电机驱动器升级为使用SiC电力电子器件,可显著提高其效率、散热性能和功率密度。更高的开关频率还能减小无源元件的尺寸和体积,从而节省系统成本并缩小其尺寸。更高的频率可通过更高的转速和更精确的电机控制,进一步降低可闻噪声并增强电机性能。更小的驱动器使驱动器与电机更容易集成,因此即使在更高的dv/dt下也能减少布线、EMI和超调。

(原文刊登于EE Times美国版,参考链接:Improving Performance of Low-Voltage Industrial Motor Drives with SiC,由Franklin Zhao编译。)

本文为《电子工程专辑》2024年5月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。