“数字”标签应用于许多现代产品。通常,它仅表示有一个微控制器(MCU)在执行一些内务工作,例如设置咖啡机的冲泡时间或控制微波炉的时钟显示。电力电子产品有时也是如此,现在市场营销中出现了“数字电源”和“软件定义电源”两个术语。然而,如果实现真正的数字控制,就可以显著提高性能,并带来各种连锁效益。

尽管一些电源转换产品的数字接口只用于简单控制和监测,但这仍然具有优势。例如,在关键系统中,对劣化或变化的了解可以对即将发生的故障发出警告,或者对输出电压进行少量的远程调整就能实现一些动态节能。然而,当以数字方式实现转换器控制回路的补偿时,再加上控制和监测功能,就会带来额外的好处。这就是具有真正“数字内核”的电源。

定义控制回路补偿

电源转换基本上始终是一种模拟功能,需要在电容器和电感器等线性元件中进行大量的能量存储。然而,要在输入、负载、温度和寿命等条件不断变化的情况下提供受控的输出电压或电流,就必须实施反馈控制回路。这必须在整个电源工作范围内保持稳定,并在系统发生变化(如负载阶跃变化)后具有快速响应时间,同时将下冲或过冲降至最低。

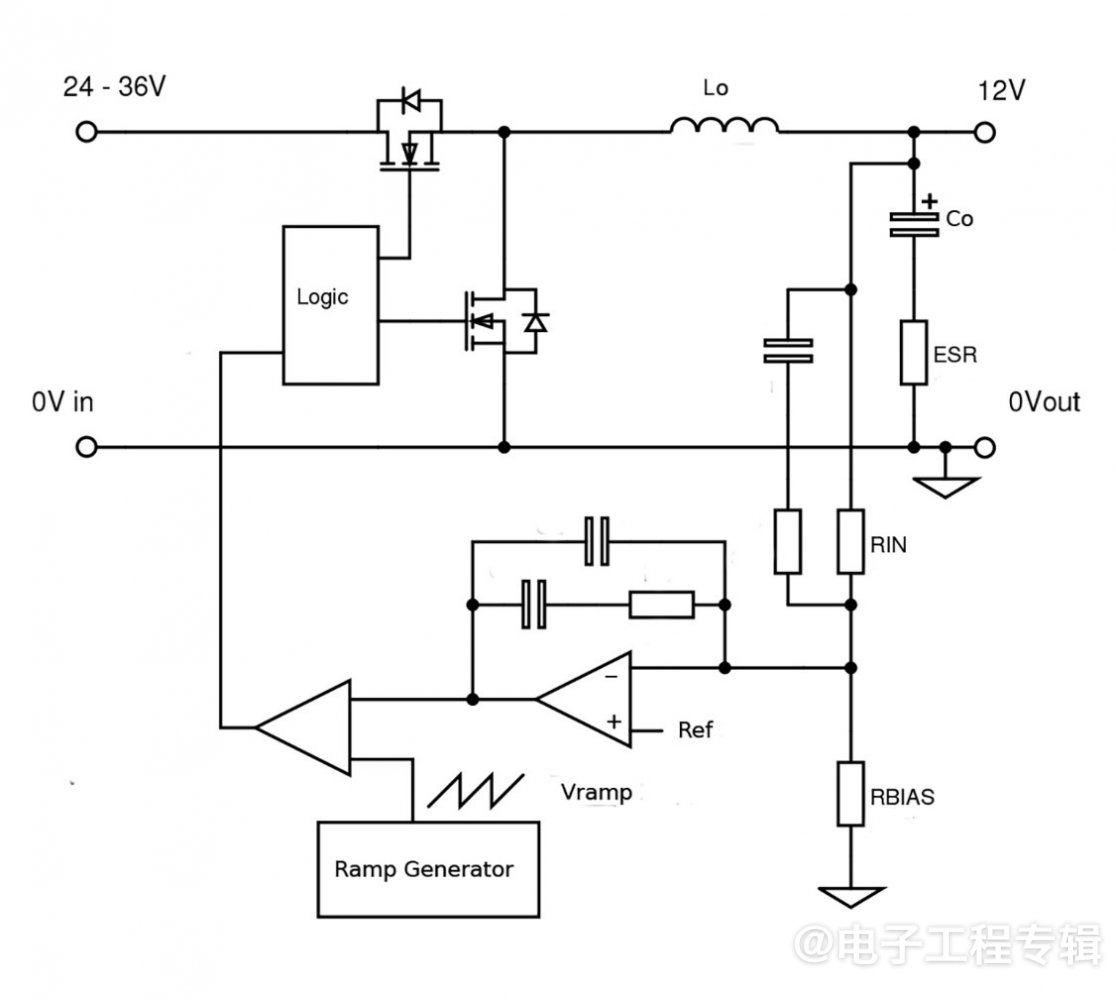

传统模拟控制方法的示例如图1所示,其中将目标输出与参考值进行比较,并将由此产生的误差信号用于产生驱动电源开关的脉宽调制(PWM)信号,在这种情况下即降压或正激转换器设置。必须对误差信号进行放大,以实现对输出的精确控制。然而,这种增益增加与负反馈的180°相移以及控制回路不可避免的延迟和相移相结合,有可能导致整体正反馈和某些频率上的振荡,或者至少是响应特性不佳。为了解决这个问题,在误差放大器上采用了“回路补偿”,在幅度和相位上塑造其频率响应,以提供最佳性能。当单位增益频率下的相位裕度与正反馈(发生在360°)相差约50°,且相位达到360°时的频率下的增益裕度约为-10dB时,就能实现良好的效果。控制回路带宽内增益和相位的变化率也与稳定性有关。为了安全起见,在所有条件下都强制采用较大的增益和相位裕度并不理想,因为这会导致对系统变化的响应变慢。

图1:模拟电源控制回路示例,误差放大器上带有补偿元件。

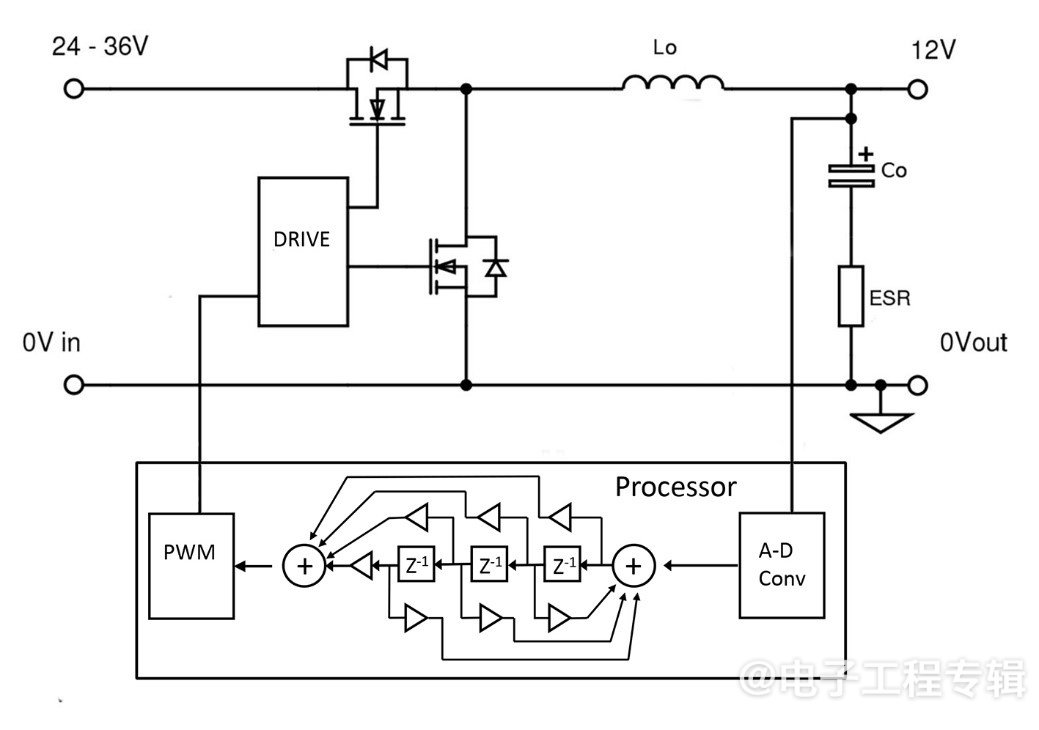

采用全数字回路控制的电源用处理器取代了误差放大器及其补偿(图2)。目标输出被馈送至模数转换器(ADC),生成误差的数字表示,并对其进行处理,以获得所需的增益和相位响应。这种方法是将代表时域中离散测量的输入数据,通过类似于拉普拉斯变换的“z”变换方法,以数学方式变换到复频域。在频域中,任何滤波器特性都可以通过简单的算术运算(乘法和加法)来实现,这些都是处理器的标准指令。进一步的数模转换操作可生成模拟脉宽调制器的控制信号,或者在处理器内实现PWM功能。当然,模拟补偿与数字补偿的一个主要区别是,前者是由分立元件值固定的,而数字补偿则可根据需要在运行过程中随意更改。

图2:数字回路补偿。

数字控制的优势

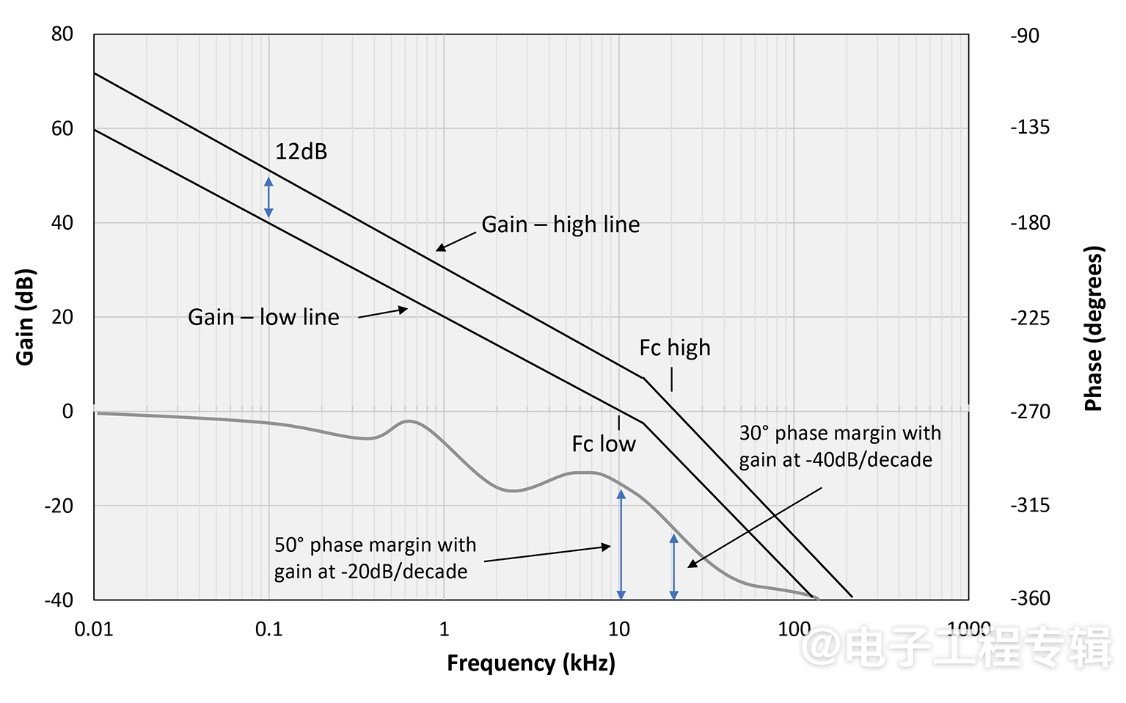

虽然数字控制可以提供几乎任意精确的补偿特性,但模拟控制确实可以以较低的复杂性提供完全足够的性能,但这只限于一种固定条件。根据电路拓扑的不同,如果电路条件发生变化,如负载电流或输出电容等效串联电阻(ESR)随温度变化,则最佳补偿元件值就会不同,因此必须找到一个折衷的解决方案——这对于大多数条件来说都不是最优的。同样,分立补偿元件也有容差,而且会随使用年限而漂移,因此专业设计需要增加增益和相位裕度,以应对这些最坏情况。为了说明这一点,图3展示了输入电压发生4:1(即12dB)变化时降压转换器控制回路的增益和相位响应。在该情况下,该转换器的低压线路相位裕度为50°,因为增益在FC Low处穿越单位值,这样很好;在高压线路时,相位裕度则为30°,也即稍微稳定。值得注意的是,在高压线路时,增益将以40dB/dec的速度下降,这会导致响应非常欠阻尼。改善这一点通常会降低低压线路时的性能,对其造成严重的欠阻尼,这表明采用分立元件进行回路补偿时必须进行折衷。在模拟补偿设计中,可以使用“斜率补偿”等技术来提高特定条件(例如高占空比)下的稳定性。然而,斜率补偿元件的最佳值同样取决于我们示例中降压转换器的输出电压,因此对于需要在很大范围内调节输出电压的电源来说,无法找到理想值。

图3:降压转换器的相位裕度从高压输入到低压输入变化。

数字控制的一个优点是,它可以在所有条件下实现最佳补偿,并在必要时即时调整比例因子。然而,也可以针对电池充电实施重大功能更改(例如在电压和电流控制之间切换),或者只选择非标准输出电压和监控阈值。这就为不同的应用提供了现场配置的机会,并将电源用作更大的过程控制回路的一部分,例如工厂自动化/机器人中的回路。特性和环路补偿可通过数字总线进行控制,在现代电源中,数字总线可选择为PMBus、CANBUS或采用RS-485或I2C物理层的Modbus。

采用数字内核的电源供应商将提供使用图形用户界面(GUI)与产品通信的软件,在该界面上可以选择和优化参数,然后将其保存在非易失性处理器内存中。在系统开发和优化之后,可根据工厂的要求将出厂默认值更改硬编码到产品中。

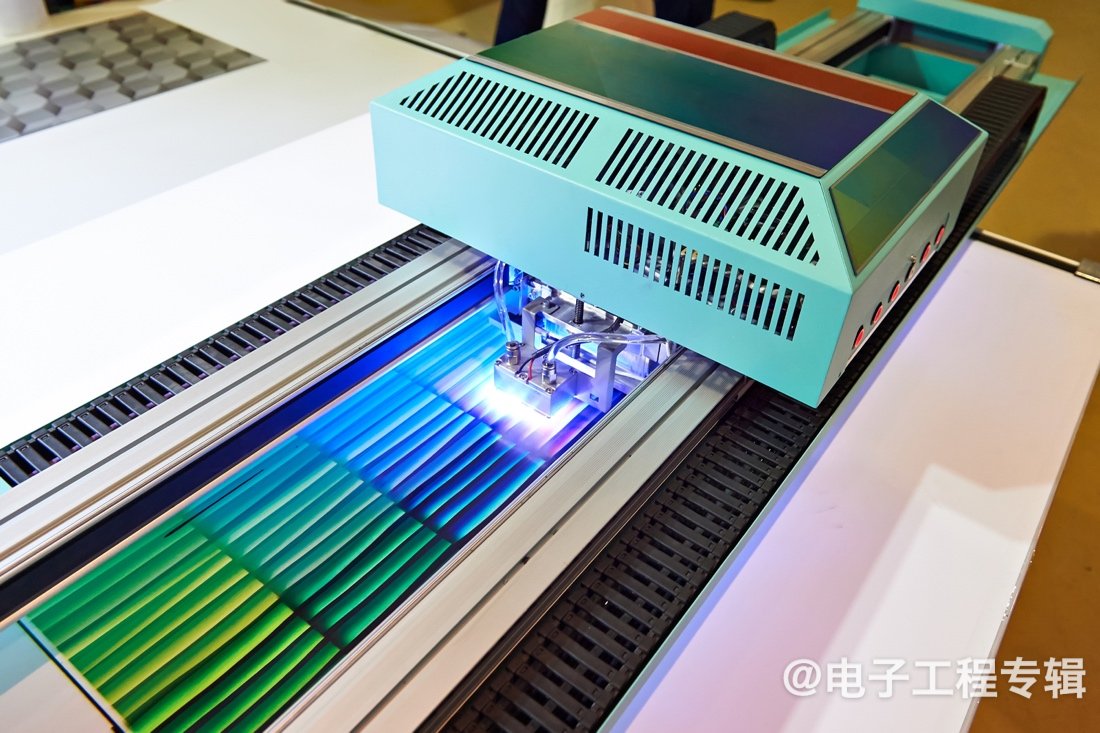

应用实例——紫外线(UV)固化

油墨和涂料固化是一个价值超过50亿美元的全球市场,通常使用功率为5-20kW的紫外线LED来实现(图4)。LED以精确的电流成串驱动,并在启动时以受控的方式逐渐增加。专用的大功率恒流电源并不常见,而带有额外限流模块的恒压电源价格昂贵。不过,XP power公司的HPT系列或单相输入HPF新系列的通用数字电源可以并联和串联组合配置,以这种方式运行。实际电流可通过RS-485数字接口或模拟输入进行编程。XP Power提供的GUI和密切的技术支持使其成为一种快速、经济的解决方案。

图4:UV固化应用。(来源:Adobe Stock)

应用实例——微加工激光

激光微加工用于各种材料的切割、铣削和打标,应用范围包括半导体晶圆修整、微米级的文本打标以及金刚石切割和钻孔。这种激光器通常需要在1-20kW功率下提供100V的电压,并提供精确的电流和电压控制,以及远程控制和监控功能,这与数字控制电源的功能非常匹配。XP Power还提供额定功率为5kW、输出电压为0-105VDC(可编程)的解决方案(图5)或低压线路版本。控制协议包括PMBus、CANopen、Modbus和SCPI。

图5:XP power的HPT5K0系列数字电源。

总结

当需要在各种工作条件下获得最佳的静态和动态性能时,电源的数字控制就会发挥其作用,从而提高最终产品的性能。即使在不太重要的应用中,数字电源的多功能性也能使一种变体满足多种用途,从而降低采购和库存成本。与此同时,远程监测和控制电源的能力可为系统带来显著的优势,特别是在集成到更大的过程控制回路中时。

本文为《电子工程专辑》2024年6月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。