晶圆加工绝非一件轻而易举的事情。

事实上,半导体晶圆厂处理一片晶圆通常需要数百个工艺步骤,历时一个多月。即便在加工完成之后,还需要再有一个多月的时间来完成组装、测试和封装,才能最终产出可供使用的合格芯片。

但随着摩尔定律的放缓,以及先进制造工艺越来越复杂,晶圆厂面临的挑战也在不断升级:首先,如前文所述,随着芯片制程工艺从纳米级向埃米级演进,制造过程的复杂性必然增加,需要创新的软件解决方案;其次,为了对大批量生产进行优化控制并最大限度地减少工艺偏差,晶圆厂产生的数据量正在向PB量级发展。不仅如此,由于供货压力加大、市场竞争激烈,晶圆厂还不得不在降低成本的同时努力完成严苛的生产目标。

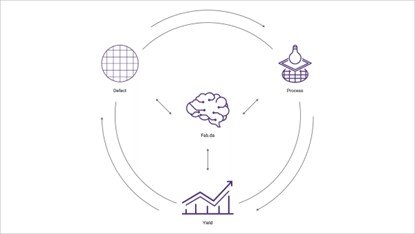

那么,有没有新的解决方案来帮助他们解决上述难题,让制造过程更加高效,让晶圆产能获得更大的释放?新思科技软件产品Fab.da为此做出了有益的尝试,晶圆厂可以籍此解决复杂挑战,提高制造效率,获得更大价值。

什么是Fab.da?

Fab.da是新思科技EDA数据分析解决方案的一部分,是一款全面的过程控制解决方案。它利用人工智能(AI)和机器学习(ML)来加快量产速度并实现高效的大批量制造,将整个芯片生命周期的数据分析和洞察能力融合在了一起,在Fab.da的加持下,半导体晶圆厂能够做到在不停机的情况下,分析来自厂内数千台设备的PB级海量数据。

换句话说,该创新解决方案能够将晶圆厂内来自晶圆、设备、设计、掩模、测试和良率等多个环节中的数据汇集在一起,实现更高的效率、更大的数据可扩展性,并提高分析问题的速度和准确性。而此前,这些环节大多处于“孤立”状态,容易形成“信息孤岛”,导致诸多不同来源、不同类型的数据难以汇集到一个平台,形成完整的连续数据集,用于先进节点和成熟节点的芯片制造。

Fab.da芯片制造工艺

作为面向先进晶圆厂的一种全面过程控制解决方案,Fab.da不仅提供基于AI和ML的故障检测和分类(FDC)以及统计过程控制(SPC),还允许动态地检测故障并充分利用全面的决策支持系统。这样,晶圆厂工程师就能尽早识别工艺偏差并快速确定根本原因,从而实现高效的工艺监控。

值得一提的是,Fab.da还可实现基于ML的自动缺陷分类和缺陷图像分析。这样,制造商就能在分析良率问题时,深入了解设备的子系统或特定的工艺参数,以快速确定工艺偏差的根本原因。而且,Fab.da支持在云端使用,可在拥有成本方面提供充分的灵活性,以满足随时间而变化的计算需求。

谁懂IC制造商之苦?

半导体晶圆制造商制造更小、更快、更便宜的晶体管,背后有着巨大的商业动机。然而,这需要晶圆厂拥有合适的专业知识、设备和软件,才能满足竞争激烈的市场需求。例如,一个尖端的晶圆厂需要超过50亿美元的前期资本投资,才能每分钟生产数万亿颗晶体管,这些晶体管比一缕头发的宽度小2000倍。

在芯片制造过程中,这些晶圆厂每年通过数十万个独特的传感器实时收集、传输、处理超过数十PB的数据,以便在高级节点共享与制造芯片相关的信息。这种大数据流需要在几秒钟内实时监控和分析,以指导晶圆厂实现最大效率。

同时,还要考虑到EDA、测试和IC制造工具产生大量的数据又是异构的,如时序路径、功率特性、裸片合格/不合格报告、工艺控制或验证覆盖指标,而如何利用这些异构设计数据对于提高生产率、PPA和参数/制造良率至关重要。

让我们看看如果没有类似Fab.da这样的解决方案,在先进技术节点上进行制造工艺问题检测会遇到怎样的挑战?显而易见,工程师首先就只能自己进行良率分析,以找出潜在问题;发现问题之后,与缺陷和工艺团队进行沟通,以确定根本原因并进行故障排查;再之后,缺陷团队将开始寻找问题背后的一些相关性,而工艺团队则进行故障排查并将其与根本原因联系起来。

上述步骤无疑会耗费大量时间,而且很可能只是海量PB级数据产生过程中的一小部分。试想一下,如果我们把这些问题从局部放大到整个晶圆厂,面临的挑战将更加严峻和复杂。那么,为什么不能将这些时间集中起来用于提高芯片良率、降低成本和缩短产品上市时间呢?为什么不能转变模式,利用工业4.0以及现代软件解决方案中的AI/ML力量,实现晶圆厂效率的最大化呢?

智能制造推动下一代半导体芯片的发展

快速且智能的解决上述挑战,正是Fab.da的最大优势之一,例如工程师可以快速识别并查明特定芯片的问题,以进一步了解究竟是哪个工艺步骤和/或设备造成了问题。除了能够快速、准确地进行过程控制之外,节省下来的时间和成本还带来了其他诸多益处,包括:

- 效率:使晶圆厂能够做出更好的决策并减少误报。

- 连续性:连接多个晶圆厂,分析PB级数据,并提供云服务

- 鲁棒性:无需停机并支持实时升级。

- 可扩展性:可在Fab.da平台上部署客户应用程序。

- 预测性应用:晶圆厂的过程控制从被动响应过渡到主动预测。

此外,晶圆厂还可以从最近的云工业化中受益。这意味着,多个晶圆厂能够通过彼此之间的互联进一步共享知识,增强多个晶圆工厂的流程。如果得到有效使用,托管在云中的软件和数据则能够对正确的数据进行排序、分析和优化,显著减少停机时间,保护更大的供应链免受中断,帮助公司履行可持续发展义务,并最终击败竞争对手。由AI和ML驱动的软件分析多个晶圆厂的数PB数据,以帮助决策过程,并实现过程控制范式转变。

其实,Fab.da只是新思科技AI驱动型EDA数据分析(Data Analytics,.da)解决方案的一部分,它与Design.da和Silicon.da共同组成了面向芯片开发全流程的完整平台,是对Synopsys.ai全栈式EDA平台的增强和扩展。

其中,Design.da对来自Synopsys.ai设计执行的数据进行深度分析,为开发者提供全面的可视化和可操作的设计分析,从而挖掘功耗、性能和面积(PPA)优化的机会;Silicon.da则收集来自测试设备的千兆字节级芯片监控、诊断和生产测试数据,以改进质量、良率和吞吐量等芯片生产指标以及功耗和性能等芯片运行指标。

最终,包括Fab.da在内的分析解决方案套件可通过AI驱动的流程和方法实现多域数据整合管理,从而显著提高生产率并改善QoR。凭借更深入的设计分析,工程师可以实现更有效的调试和优化工作流程。

同时,芯片制造商可以在整个掩模、制造和测试过程中快速定位和纠正问题区域,以免影响产品质量和产量。芯片企业还可以在其数据集上使用生成式AI技术,从而实现知识助手、预防性和规范性假设探索以及引导性问题解决方案等全新用例。

结语

在提供过程控制解决方案以有效管理尖端晶圆厂的复杂性方面,新思科技不仅拥有类似Fab.da、Synopsys.ai这样的平台,还有更多涵盖TCAD解决方案、掩模解决方案及制造分析的出色软件解决方案。它们通过连接到多个晶圆厂数千台设备上的数百万个传感器,以及最新的AI/ML软件解决方案实现了自动数据分析,赋能工程师对数百PB的海量数据进行分析,并提醒晶圆厂注意潜在的工艺和产量问题。

这与先进芯片制造厂的需求无缝对接,也与工业4.0的愿景——“通过利用制造过程中的大量数据使制造业数字化,提高效率”相吻合。未来,新思科技将借助自身在连续数据集方面的丰富专业知识,通过AI/ML和大数据方面的先进技术,从各个方面帮助客户从工业4.0中获益,包括IC设计、掩模综合、工艺建模、片上测试和监控技术等。