过去数年里,在汽车电动化、智能化、网联化的推动下,车规半导体需求大幅度上升,特别是在疫情这一黑天鹅事件的影响下,全球汽车芯片供应链曾一度出现中断的现象。尽管业界此后不断提升汽车芯片的供给水平,以解决汽车芯片供应链问题,但车规芯片短缺的风险仍在。据权威数据显示,2020-2030十年间,随着自动驾驶水平不断提升,半导体的单车价值量有望提升5倍。

相对汽车芯片,从2022年开始,全球消费电子市场持续低迷,使得一些半导体企业将重心转向车规芯片、工业芯片,以抵消消费电子领域下滑的冲击与影响。最近几年,东芝也在进行这样的转型与调整,特别是加大了IGBT、SiC等汽车电子元器件以及相关解决方案的研发与布局。

“未来,东芝将重点转向车规和工规市场,主要是这两个领域的市场机会更好一些。”在2023第十一届大湾区国际新能源汽车技术与供应链展览会(NEAS CHINA)上,东芝电子分立器件应用技术部经理成栋重点介绍了车规系列芯片产品和解决方案,以及未来产品和技术应用布局和规划。

东芝电子分立器件应用技术部经理成栋

展示多款车载系列产品

在本届展会上,东芝通过技术解决方案的形式,展现了其在车载领域的技术与应用实力。

因应自动驾驶和智能座舱等新兴技术的发展,东芝展示了车载以太网通信系统解决方案。成栋指出,“车载通信网络一年比一年复杂,数据实时处理的需求正在增加,因此以太网AVB/TSN标准开始备受关注。此次东芝展出的TC9562系列就是支持该标准的产品,它有助于实现通信网络的更高功能性和便利性。”

随着未来车载网络逐渐演变为区域架构,每个区域之间的通信将用速度超过1Gbps的多千兆以太网进行实时连接。对此,成栋也介绍,目前东芝正在开发支持2端口10Gbps的以太网产品,以适应下一代车载网络更大数据传输的需求。

针对日益流行的车载USB Type-C®电源电路的小型化和高效率需求,东芝推出了用于降压-升压转换器的MOSFET,比如SSM6K804R可以满足小型化封装设计,且经测试在负载45W时达到95.5%。

同时,东芝还展示了支持12V高输出电机的IPD(智能功率器件)方案,内置过压保护,过流保护,对电短路、对地短路等各种保护功能,工作温宽为-40℃~150℃。成栋介绍,“我们的智能功率IC主要包括高压(500V~600V)和低压(40V、60V)两类产品线。高压产品广泛应用于空调、冰箱、热水器等家用电器。这一次我们带来了低压IPD产品,主要应用于车载应用中的各种电机、半导体继电器上。”

与此同时,东芝还为IPD(智能功率器件)产品的初步评估提供了评估板,仅需将负载和电源连接到电路板,即可评估IPD功能。

东芝还展示了其他多款车载系列解决方案。其中,LED车头灯方案,通过在ADB(自适应远光灯系统)上采用小型低导通电阻产品,不仅有助于设备小型化,还可以降低车灯功耗。

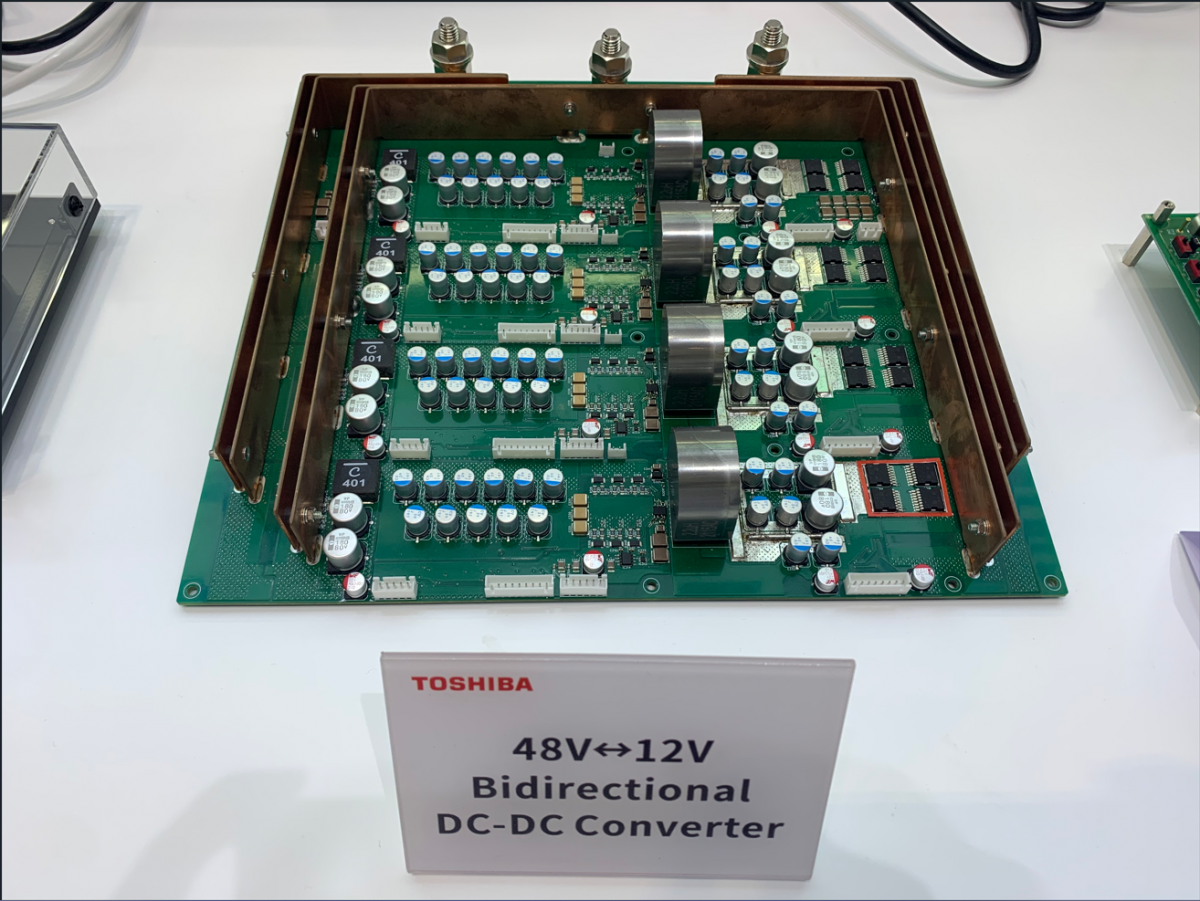

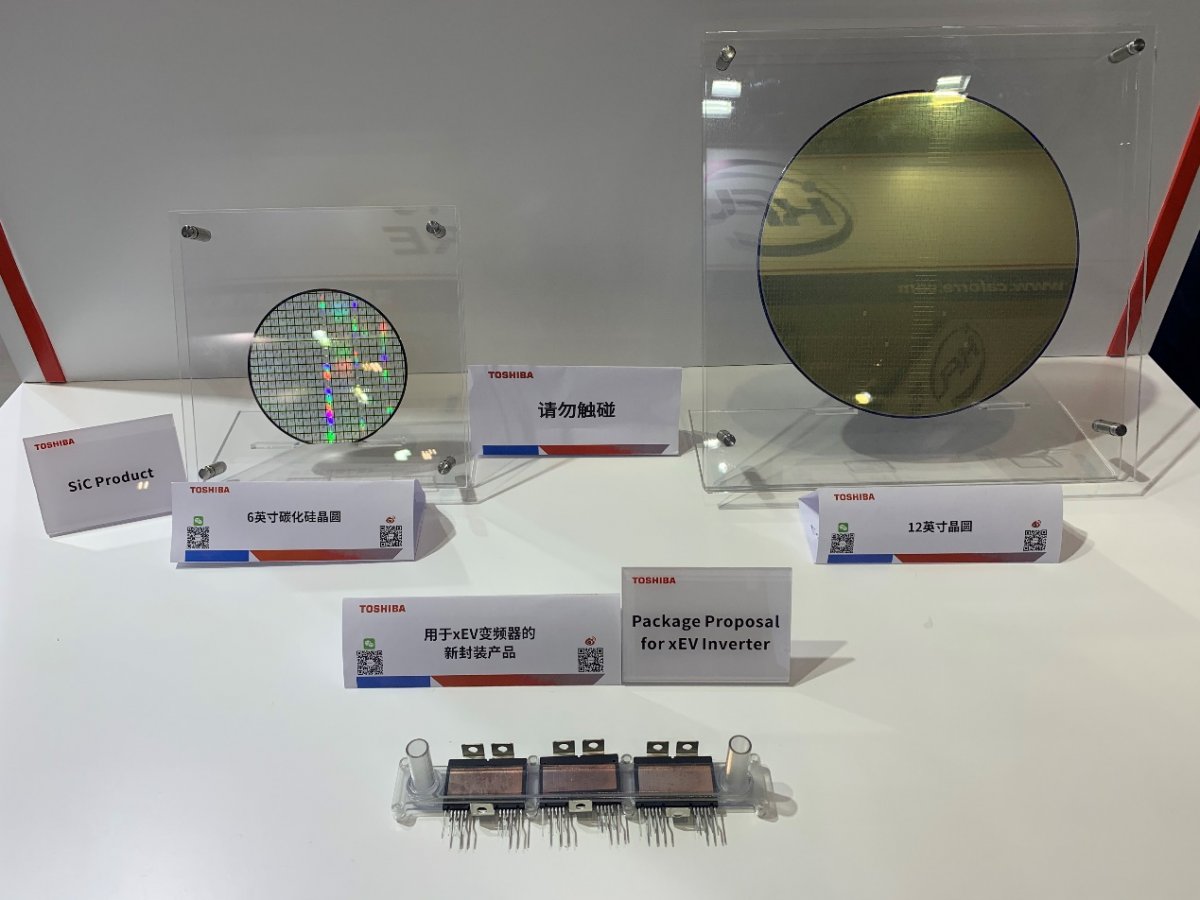

而东芝高效率DC-DC转换器电路构成方案则可以高效实现12V↔48V双向DC-DC转换。用于xEV逆变器的新封装器件,采用小型化、高散热封装设计,特别是通过双面散热封装,进一步提升器件散热效率。

致力于安全、可靠的解决方案

安全应该是汽车最核心的诉求和硬性指标。特别是当前新能源汽车发展如火如荼,与之共存的一些安全问题也比较明显,比如电池起火、高压快充等,都增加了车辆驾驶、充电的风险。

目前,东芝在汽车安全性上拥有一系列的综合解决方案,重点利用先进的半导体技术,向客户提供符合各种可靠性测试(AEC Q100/101)和IATF16949标准的产品,包括模拟IC、逻辑IC、电源管理IC、连接器和分立器件。同时东芝的产品和技术还支持包括ISO26262在内的功能安全标准,进一步助力车载系统的电气化发展。

成栋表示,“在数据上可以体现出来,比如在同电压情况下,东芝分立器件的导通电压比同行更低,同时还做了诸多安全保护设计,比如利用高低压开关,以及一些驱动设计,来保护电路和设备的安全。”

其中,东芝推出符合ISO26262道路车辆功能安全标准,支持ASIL-D安全等极的车载栅极驱动IC-“TB9083FTG”,通过驱动外部MOSFET以旋转三相直流无刷电机,适用于电动助力转向系统,电动制动系统和线控换挡系统。TB9083FTG采用小型封装技术以减少最高可达66%的贴装面积;并且TB9083FTG拥有内置的外部MOSFET自诊断电路和运放电路,微控制器可以直接通过SPI通信读取诊断结果,大大缩短了系统启动时间和软件代码数量,消除了诊断所需的外部电阻;此外,当外部MOSFET或电机出现异常时,TB9083FTG包含的三个用于安全继电器的通道可以实现电气切断。因此,该芯片可助力提高电气部件的安全性和系统小型化。

成栋介绍,在车辆控制系统上,很多客户还做了冗余的设计,比如在EPS系统配置了22个MOSFET(一般是11个MOSFET),相当于EPS系统中配置两套系统,即使一套系统出问题,还有另一套系统备用。

值得关注的是,随着汽车电动化、智能化发展,单车芯片用量持续上涨。据分析机构预测,到2025年,燃油车平均芯片搭载量将达1243颗,智能电动汽车的平均芯片搭载量则将高达2072颗。

而针对汽车芯片数量增加,以及智能化功能愈加繁杂,可能在一定程度上增加电子元器件的故障率的说法,成栋表示,“我们从规划、设计到制造所有阶段都以质量为导向,努力提高产品的质量和可靠性。为了实现这一目标,我们构建了以IATF16949为基准的质量管理体系,致力于提供符合客户高质量要求的产品。”

同时,他还补充道,东芝将进一步加大与模块厂商和系统方案商合作,从客户的角度出发,提供各种安全、可靠的车规半导体产品。

助力碳中和、可持续发展

除了向车规、工规半导体方向调整之外,东芝业务核心方向重点致力于推动碳中和、可持续发展。特别是在碳中和、可持续发展目标指引下,东芝将在新能源汽车领域,通过使用第三代化合物半导体SiC代替Si IGBT,在提高效率、降低功耗和减小整车重量,以及减小车载电池的尺寸、重量等方面实现更大的突破。

最近几年,碳化硅是业界比较火热的话题。东芝在碳化硅技术上也进行了相关的产品解决方案布局,但主要涉及工规半导体,2024年将推出车规碳化硅产品。成栋表示,“相比较而言,用碳化硅来替代Si-IGBT,其效率会得到大大提升,功率损耗反而会降低,就会使在相同容量的电池上,拥有更长的续航里程。”

“碳化硅还是比较昂贵的,不能像硅那样大批量规模生产。”他也指出,“从SiC的结构来看,抑制晶体本体缺陷依然是一个重要的技术课题。因为在生产阶段,Si晶棒比较容易制作,而SiC由于结构原因不容易做成晶锭,不适合大规模生产,因此材料制造成本比较高。”

据成栋介绍,以晶棒的生长为例,硅晶棒一天可以拉长200毫米,但碳化硅晶棒一天只有一到两毫米。这使得碳化硅源头供给就很难满足终端的需求,而且成本比Si晶棒高出很多倍。

成栋表示,“在车载动力逆变器的应用上,我们正在加快用SiC代替Si IGBT,在实现提高转换效率、低功耗同时,使电池轻量化、小型化。不过,未来业界需要改进碳化硅晶棒生长方法,大幅提升生长能力。如果SiC产品的成本能达到Si IGBT的几倍左右,那么SiC就能在市场上得到更广泛的普及。”

在展会现场,东芝也展示了6英寸碳化硅晶圆,未来也将做8英寸的研发布局。

“东芝在车载领域拥有多年的经验和良好的业绩,会持续不断提供面向车载应用的高质量产品。”成栋也介绍,除了技术层面的迭代升级,东芝正在建设一条能量产12寸功率半导体的生产线,未来可将产能提高3.5倍,以满足未来车规半导体不断上涨的需求。

- 好产品,多用