在碳中和的大背景下,我们深刻地感受到汽车行业动力技术的大变迁,但除了电动化、智能化、网联化外,还有一系列的变化,正改变着整个汽车行业的竞争格局。其中,CTC(Cell to Chassis)这一电池集成车身概念正受到行业热捧。

在最近的2023国际汽车电子与软件大会上,宁德时代系能源科技股份有限公司首席科学家吴凯透露,宁德时代首发的滑板底盘(即电池集成车身)将应用在一款B级轿车上。这也意味着宁德时代正从单纯电池供应商向整套动力解决方案商转变。

图片来源:悠跑科技

实际上,最近几年,特斯拉、比亚迪、零跑、小鹏等产业链厂商均在入局这一技术。那么,为何汽车产业链都想研发与布局CTC技术?对此,有人评论,“这是改变车辆设计和产业基因的命题。它的出现将改变新能源产业链分工,最大的改变就是具备技术研发优势的OEM也就是主机厂将掌控更多主导权。”

汽车趋向“减熵概念”

续航里程是当前电动汽车核心竞争力之一。目前,动力电池体系的创新主要体现在电池材料和系统结构两方面。尽管电池技术仍在不断迭代升级,但固态电池、碳硅负极等新材料距离大规模应用落地还有一段时间。为此,电池系统结构的创新成为新的突破口,特别是CTC技术。

那么,什么是CTC技术?

最近几年,很多车企都提出滑板式车身、CTC(Cell to Chassis)或者CTB(Cell to Body)电池集成车身概念。实际上,不管是CTC(Cell to Chassis)、CTB(Cell to Body)还是CIB(Cell in Body),本质上是一个事情,即电池车身/底盘一体化。

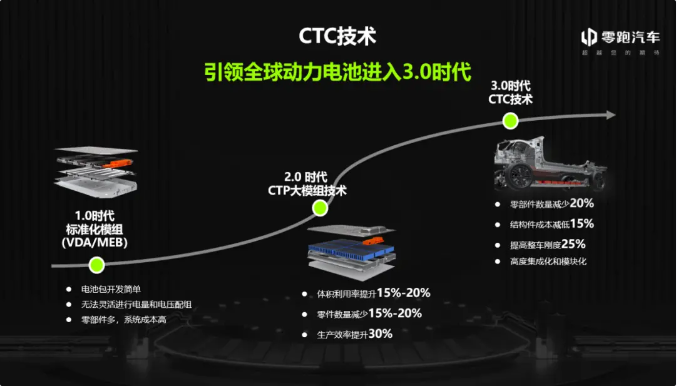

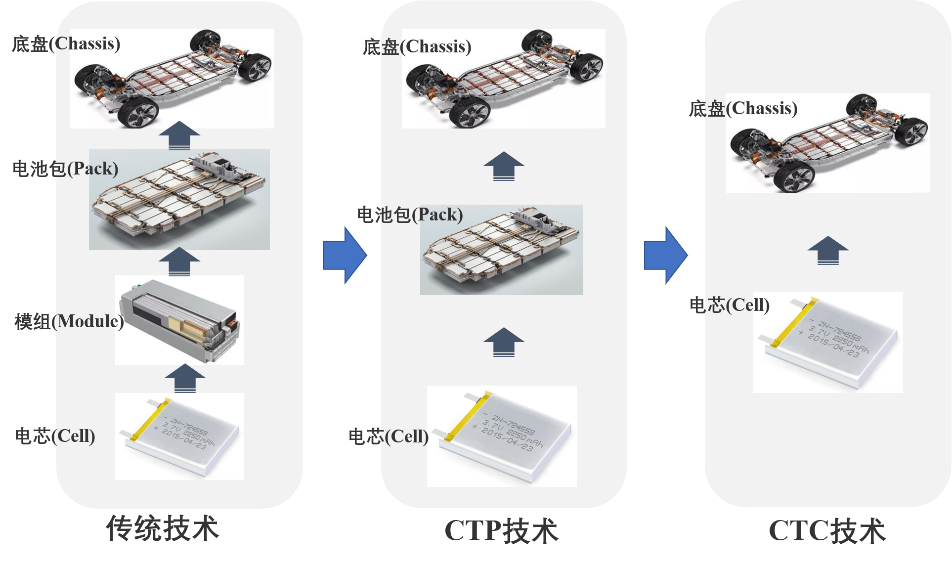

在新能源汽车动力电池的系统结构中,最为普遍的是采用“电芯+模组+整包”的三级Pack结构,即业界所说的动力电池1.0时代。这种通过层层分级,再由电池管理系统对动力电池进行管理的方式,具有标准化模组结构性强,模组通用性强,售后维修方便等优点。同时,这种模式也存在着动力电池占用面积过大、标准化模组受限于模块化的电量和电压平台无法随意配组等问题。

图片来源:零跑汽车

为了解决动力电池1.0时代存在的问题,即在有限的汽车空间能承载更多电池,同时还不增加整体重量,以CTP(Cell to Pack)无模组技术应运而生(动力电池2.0时代)。CTP技术通过将电芯直接集成到电池包(Pack),减少电池模组相关的零部件,可提升成组效率和空间利用率,实现降本增效。2019年,宁德时代率先推出适用于乘用车的第一代CTP电池技术,可以使体积利用率提升15%-20%,生产效率提升50%,可大大降低动力电池的制造成本。随后,比亚迪的刀片电池、蜂巢能源的短刀电池均采用了去模组的CTP技术。

然而,2020年特斯拉提出了全新的整包封装技术CTC(Cell to Chassis)。这种技术直接让动力电池进入3.0时代(CTC电池底盘一体化技术),是一种更加激进的物理创新的形势,即取消Pack设计,直接将电芯或模组安装在车身上。这一设计进一步让零部件数量能减少20%,结构件成本减低15%,提高整车刚度25%,实现高度集成化和模块化。这也使得电池既是能源设备,也是结构本身。

图片来源:悠跑科技

从动力电池这一物理层面的创新变化,我们实际也感受到汽车在智能化、电动化“熵减”的过程。如果借用“熵减”的概念解读一下,即熵在热力学中代表着一个体系的混乱程度,熵越大,意味着物体内部越混乱;熵越小,意味着物体内部越有序。类比到电动汽车这一载体,“降低混乱度”也是其未来发展的趋势。比如,一块显示屏融合智能语音控制之后,取消了繁杂的物理按键,使得整个车内空间简约化。而汽车车身的结构的物理创新——CTC电池底盘一体化技术,似乎也是遵循这一概念。

为何关注CTC技术?

据悉,滑板底盘技术最早由通用汽车在2002年正式提出,这是一种非承载式车身结构,可以实现车壳与底盘的完全分离。在底盘上集成几乎所有动力系统,而车壳可以随意更换,该底盘甚至在没有车壳的情况也也能正常行驶。但因当时电动化技术比较落后,该创新理念直到最近几年电机与电池技术的进步,才得以在电动汽车上展现其价值。

此后,特斯拉更是在此基础上提出CTC技术概念。应用CTC技术后的新架构,将电池组作为车身结构的一部分,连接前后两个车身大型铸件,取消原有座舱底板,取代以电池上盖,座椅直接安装在电池上盖上。

也就是说,CTC技术让电芯不再仅仅是存储和释放能量的单元,而且还是整车结构件的一部分。那么,在整车设计时,就需要考虑电芯作为结构件的承载载荷问题。与CTP无模组技术相比,CTC技术最直观的优势是进一步简化了零件数量,而更少的零件能够帮助车企简化生产步骤、提升效率、降低成本。

据宁德时代吴凯透露,智能滑板底盘预计2024年三季度量产,续航里程突破1000公里,该滑板底盘集成了高压低压、转向和制动系统,并配置了底盘域控制器,与合作伙伴首发的B级轿车已完成黑河冬季测试及吐鲁番夏季测试,实现75%的电池包成组效率,续航里程突破1000公里,低温衰减在零下7度时小于30%,百公里电耗10.5kWh,实现了5分钟充电300公里,且底盘支持CNCAP五星级碰撞要求。

同时,他也表示,在批量化生产规模条件下,滑板底盘的制造成本要比传统电动汽车的制造成本低一半。并且新车上市时间也会缩短,从原来的3-4年变成1.5年。

总结起来,CTC技术不仅可以在不增加汽车重量的情况,承载更多的电池组,进一步增加续航能力,同时还可以大幅度降低成本。

对于该项技术创新产品,宁德时代认为,滑板底盘是在“共享”模式下,授权成本低于传统方案的一半,结合滑板底盘更高的体积成组效率带来的成本优势,可以大幅改善盈亏平衡点,借于平台化优势,还可以帮助合作伙伴大幅缩短新车的上市周期。

天风证券观点也认为,CTC技术是未来电动汽车电池技术的重要发展方向。随着电动汽车对于便捷性、轻量化的要求提升,CTC将逐渐成为技术研发和应用的重要方向。

多方博弈升级

毫无疑问,CTC技术对加速汽车创新、降低成本、提升续航有明显的助益,但同时也带来新的博弈格局。正如文章开头所述,CTC技术不仅优化了汽车设计,更是在重塑产业链分工,让OEM厂商掌控更多主导权。

一方面,CTC技术不仅重新布局动力电池,还要贡献车身结构,让电机电控整车高压系统也都会整合一起。另一方面,CTC技术让整个汽车仅需单独匹配车身即可,去掉了很多电池组装环节,特别是让电池组灵活售卖的市场不断缩水,同时还将原本产业链重新组合,即上游汽车芯片厂商将与那些有意推动CTC技术的厂商合作,比如特斯拉、比亚迪、大众、长城等有意做垂直整合的厂商。

据悉,通常一辆汽车不可再拆解的零件有3万件左右,但CTC电池底盘一体化形成标准之后,不可拆解的零部件将减少,同时像德国博世这样的汽车芯片厂商也乐意进入这一创新设计中,形成一些标准化的解决方案。

图片来源:零跑汽车

同时,未来在CTC电池底盘一体化基础上,如果再高度集成底盘、三电、热管理、被动安全、电子电器架构等领域,就可以在滑板底盘标准化硬件不变的情况下,一辆车最快可以在12个月之内完成工装调整和工艺验证。

在此情况下,未来进入汽车领域的门槛也将进一步降低,一些轻资产玩家也可以最低风险进入汽车领域,而且快速实现汽车产品上市,甚至能够开启一轮汽车轻资产“DIY”时代。反之,在CTC技术标准化之后,原有的车企,特别是一些燃油时代的车企品牌,将失去技术竞争力,同时还将面临更多新进入者的竞争压力。

当然,对像宁德时代这样的电池厂商,它们实际上也有意向产业链下游整合,转变成为全套动力方案的供应商,甚至成为整车厂。这必然会加剧电池供应商和主机厂之间的博弈,但未来CTC技术市场潜力无疑也值得豪赌一番。

值得注意的是,CTC滑板底盘跟特斯拉一体化压铸技术有“异曲同工之妙”,尽管有诸多优势,但一体化设计自然不便拆卸,特别是电池一旦作为车身结构件去设计,就丧失了售后独立更换与廉价解决方案的可能性。如果电池受损,就很难拆换,毕竟拆换不仅成本高,也可能对原有架构的刚性有影响。

整体来看,未来,滑板底盘+智能化,将掀起一场汽车设计与制造的变革。