今年的SEMICON China有个挺有趣的现象,召开媒体沟通会的企业名单,较多出现了半导体产业链上游的设备/装备供应商——这些企业过往在媒体面前的曝光并不是那么多。比如其中一个典型代表ERS electronic——这是一家德国企业,主要产品是用在晶圆温度针测的温度卡盘,以及fan-out扇出型封装环节中的热拆键合/翘曲矫正设备。

最近的这场媒体会,是ERS首次在中国举办的媒体见面会:除了宣传自家产品外,也是顺势宣布ERS中国实验室的开幕。ERS与上海晶毅电子科技有限公司合作,在上海成立ERS中国实验室。其实以前我们也见过不少类似的实验室,它们的重要价值都在于为客户提供产品与能力展示——对ERS而言,是相对完整地为客户提供现场产品测试能力。ERS首席执行官(CEO)Laurent Giai-Miniet还特别提到,这是ERS更进一步接触、聆听中国客户与市场的机会。

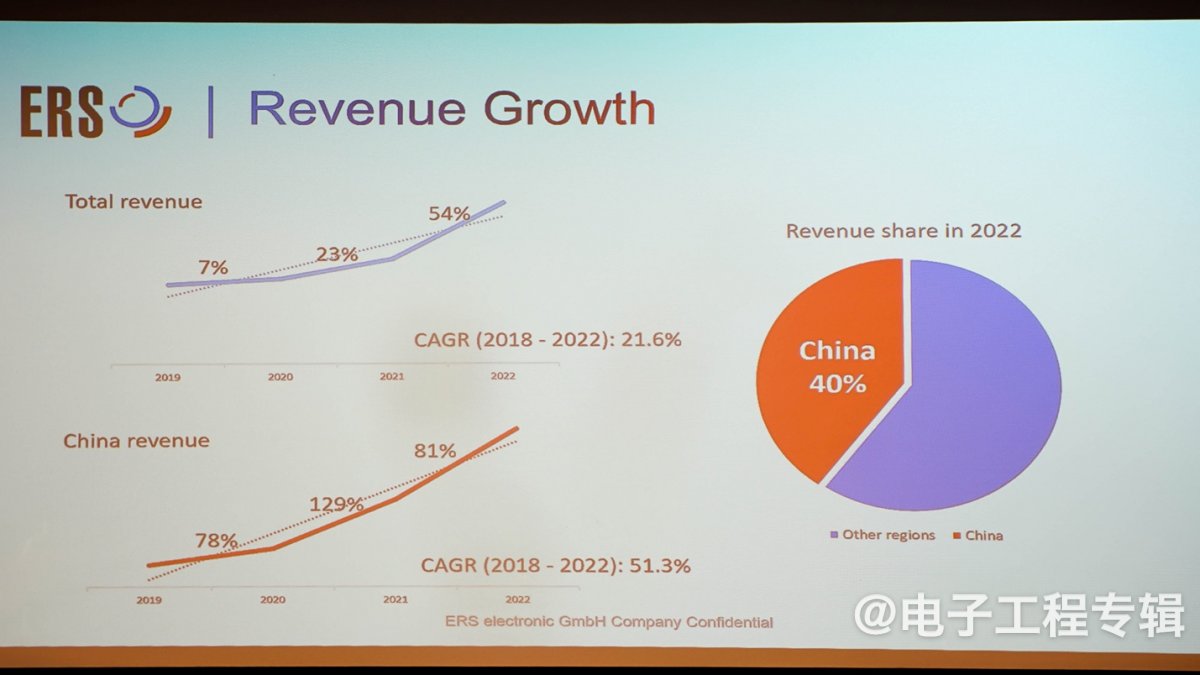

这篇文章,我们借着对于ERS温度卡盘与热拆键合、翘曲矫正设备的介绍,尝试更进一步地理解当代半导体封测技术中的某些特定环节,以及为什么这样的环节需要从德国做设备进口;最后也会稍稍谈一谈ERS中国实验室成立的价值——毕竟从ERS提供的数据来看,这家德国企业虽然进驻中国才6年时间,其营收的最大份额已经归属中国市场了(2022年全年营收的40%来自中国)——这一点应当可以视作ERS在中国召开媒体见面会的背景。

晶圆卡盘的精准温度控制

ERS这家公司在1970年成立之际,起初就是做用于晶圆针测(wafer probing)的温度卡盘(Thermal Chuck)的。Laurent在介绍中提到,晶圆测试环节,在探针台上对晶圆做针测——也就是让晶圆上的die依次与探针接触、逐个测试,这个过程需要承载晶圆的平台。

“如果只是简单的普通测试,常温测试就可以。但越来越多的应用不光需要测25℃环境,比如车规产品需要测低温到高温。”Laurent说,“这个时候就需要温度卡盘来做温度控制。”“而且即便是25℃室温,若要求精准的25℃,芯片一旦加电,就会发热,测试数据就会不准,也需要精准的温度控制。”

ERS首席执行官 Laurent Giai-Miniet

1970年ERS最早发明的卡盘是为IBM的一颗4-bit单片机准备的,据说是需要测其高温情况下的表现,仅2英寸大小。最初这类产品的市场还是相当的小众niche。随半导体行业的发展,越来越多的应用领域需要这样的测试;现在ERS的温度卡盘自然做大到可以测12寸晶圆的程度。“集中在最近十几年,我们在市场上已经售出超过1万个这样的温度卡盘。”从当前市场预期来看,这个数字未来还会大幅增长。

ERS的温度卡盘产品期间也历经了不少技术迭代,比如说针对低温测试环境,上世纪90年代,将冷媒从制冷液换成了压缩空气——这也是ERS对近代晶圆温度针测系统的重要革新之一。

公司副总裁兼ERS中国总经理周翔说:“给大家一个参考,可能市面上一台20、30万美金的探针台设备,我们一套低温系统放进去,就成为整台设备最贵的元件——大约能占到其中一半的成本。这是个看似简单,实际高精密的系统;在整个设备里可能是最重要的一个环节,因为它会影响测试结果。”

周翔在答记者问时说:“我自己总结,ERS卡盘的两大优势。一是AirCool相关专利,用空气做冷媒,效果好、很安静、冷机还很小——日本厂家的冷机就非常大;二是材料,ERS的卡盘能够耐高压、高温、大电流、低噪声等等,这和材料有很大的关系。ERS做了53年的卡盘,我们的CTO一直在研究材料的使用。”

他特别提到材料方面所需的积累,“没有50+年很难做到。我们每年在展会上会碰到不少客户,好多客户都说这东西我也能做。我说可能3-5年你能做个样子很像的东西出来,但要达到对应的功能很难。为什么这么难?比如在-60℃~+400℃范围来回切换,盘子不停受到高低温冲击,怎么让盘子保持不形变。一旦变形,比如发生20μm的形变,盘子就废了。这里面材料是ERS的核心科技。”

ERS列出了“选择ERS温度卡盘的八大理由”,主要包括卡盘温度的均匀性:如后文会提到AC3 Fusion在-40℃-+150℃范围内,温度均匀性±0.5℃;较广的测试温度范围——适配车规等诸多应用类型;温度可快速改变——比如从高温到低温的时间;节省空间和使用成本;温度精度高;超低电噪声;较长的卡盘使用寿命;较低的运营成本和能耗。

这里面“精度”又是Laurent反复强调的。周翔也笑谈:“有个客户很有意思,说这不就跟电饼铛一样吗?我说是差不多,只不过精准一点。”而这样的“一点”就经历了50多年的投入。

温度卡盘的未来市场空间

不过现阶段的温度卡盘系统,如“八大理由”后面几点列出的,并不是单纯做好精度和范围就可以的。以ERS的高低温度卡盘系统AC3 Fusion为例,这是个温度范围在-60℃~+400℃、可适用车规级芯片测试的解决方案;包括-40℃~+150℃范围内均匀性稳定在±0.5℃之类的参数皆如下图所示。Laurent介绍说,ERS更新的Fusion系列产品非常关注封测厂注重的成本问题。

不仅是设备投入的固定成本,还在于可变成本。“因为芯片测试,机器需要24小时连轴转。冷媒、耗电的成本都很关键。压缩空气相比一桶几千美金的制冷液成本就低很多。”另外还要考虑占地面积成本,“洁净间的每一平米造价都很高,我们的机器很小:1米高,50 x 50公分见方,比市面上绝大部分机器都要小。这方面的成本节约也很重要。”

与此同时还在于“省电”,“在ECO低功耗模式下,对于相对稳定、变化不大的测试,不需要及其频繁测温度,或者降温升温,就可以用低功耗模式。”ERS给出的官方数据是,ECO模式最多节约能耗65%。Laurent表示,除了ECO模式,“在某些情况下,可能需要测150℃,再马上降到-40℃,测试方法不同——如果降温太慢,客户接受不了。那么使用Turbo强功率模式,就能快速升降温。这样也就给客户提供了更多的选择。”

上面这张图列出了来自ERS的更多卡盘系统:

• 包括能够承载10kV/600A高压的卡盘——这对牵引市场,如汽车、高铁的高功率器件测试很重要(典型如IGBT、SiC MOSFET);

• 温度高均匀性(High Thermal Uniformity)卡盘,均匀性温差控制在±0.1℃,对于传感器类型的应用价值很大,周翔介绍说甚至有温度传感器厂商将这款卡盘作为温度基准,如此“后道终测时,就不需要采用laser trim这样昂贵的工艺;

• 免磁卡盘(Anti-Magnetic),磁感应强度<10μT,用于磁传感器、霍尔元件的测试,达成对于测试影响的最小化;

• 超低噪声卡盘,< 2.5fA/V,“跑10nm以下的工艺时,fab端WAT测试时,会需要超低噪声”;

• 真空设计的卡片,“即便晶圆不平整,真空设计的卡片都能将其牢牢吸在盘面上”...

从不同类型的卡盘系统还是能看出,ERS温度卡盘的潜在市场相当大。Laurent就端侧应用特别提到了汽车电子,他认为汽车半导体是ERS未来发展的重要驱动力。众所周知,基于功率器件未来在汽车电子总价值中的占比,以及其车规级高低温测试需求,这块市场的确会成为ERS的营收新来源。

在市场机会的问题上,另外值得一提的是,ERS针对现有的自动化探针台提供“改造升级”服务,是ERS技术服务的一部分。“中国市场已经有数千台探针台在工厂里,前期在购买的时候,他们其实没有想将来的问题,包括温度控制。”周翔说,“或者好一点的,有些能升温,但精准度不行。”

“现在需求变大、变高了,对封测厂而言要么买新机;或者也可以改造系统,试试改过之后能不能做高低温测试。”对于后者,ERS提供服务,“我们可以给客户装新的卡盘系统,将旧的卡盘拆掉,接上制冷机。将整个机器做一些改造,包括要密封腔体测低温。”

“这样的服务我们在中国已经做了不少。对客户而言节省时间和成本。封测厂还是很在意成本的,毕竟利润空间不像fab那么高。国内会有大量这样的需求。这对我们而言也是很重要的市场。”Laurent说。

先进封装的热拆键合与翘曲矫正

除了温度卡盘之外,ERS现在的另一个业务就是做fan-out扇出型封装的热拆键合(Thermal Debond)与翘曲矫正(Warpage Adjust)。“在我们封装设备上生产出的晶圆超过百万片,芯片数量在10亿颗以上。”

有关先进封装和其中分支的fan-out扇出型封装,前不久我们刚刚撰文谈过——虽然那篇文章里并没有仔细剖析fan-out封装的步骤,但大致原理即如是。而且我们这次在SEMICON China展会上接触了好几家做fan-out封装工艺的装备企业,后续我们会对fan-out工艺做个更详尽的解读。这是个具备巨大潜在增值机会的市场。

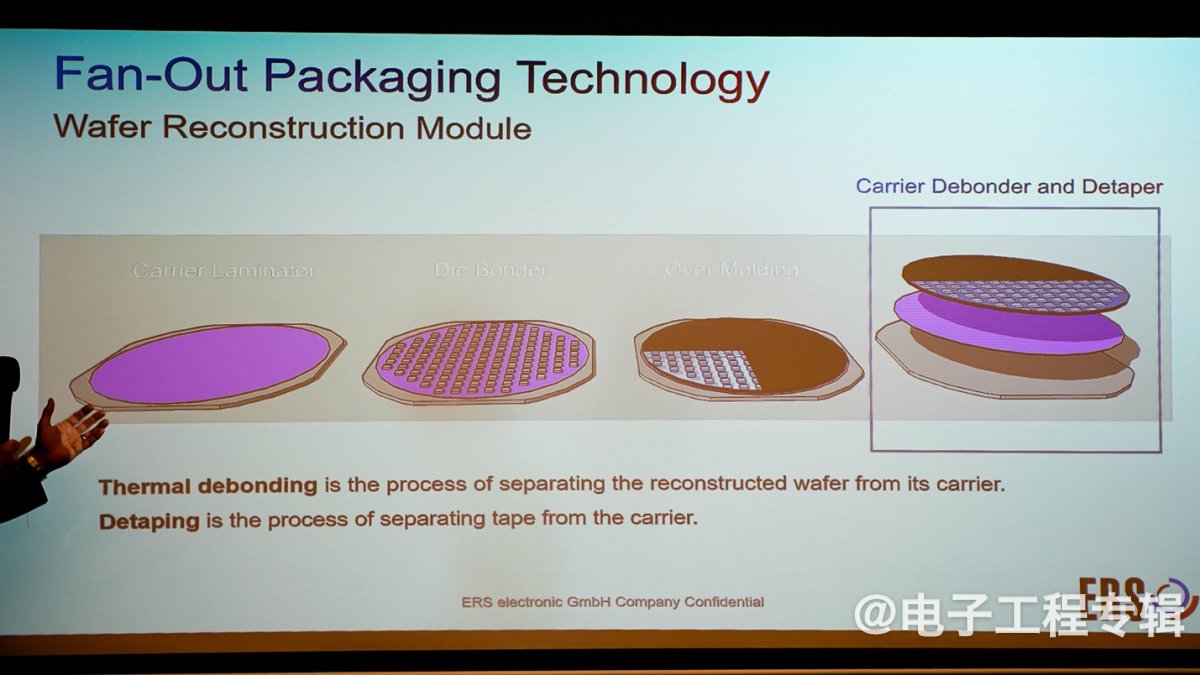

在此简单来说,对fan-out封装工艺而言,首先还是要把做好的die从原wafer上切割下来,然后再重新排布放到新的载体wafer/panel上。这个过程涉及到载板、胶之类的组件与步骤,大致如下图。

而“热拆键合”是从载板上分离wafer,所以叫“debond”;与此同时还需要进行detape——也就是撕掉中间那层胶。与此同时在这个过程中,加热可能令wafer变形、翘曲(warpage)——如果翘曲,则后续就做不了RDL层。“所以要让这张晶圆平整地给到下一个步骤。”Laurent说,“热拆键合、翘曲矫正机型就完成这道工序。”

从直觉来看,这个方向的技术似乎与前述温度卡盘的技术积累也有着相当大的关系,即对温度的高精度控制,达成有效的debond与detape,并且最小化晶圆翘曲问题。

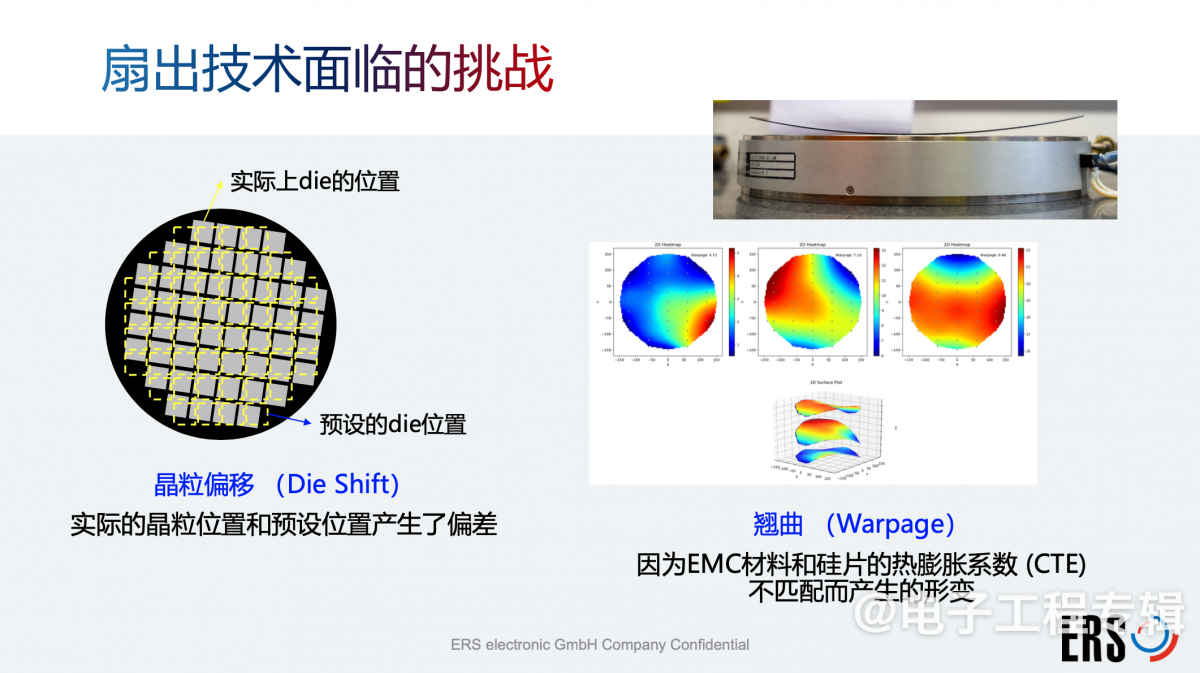

Laurent提到fan-out先进封装工艺里面临的三大难点。首先是die shift(ERS将其译作“晶粒偏移”);其次是残胶(residue)——下面这张图并未给出:residue的问题在包括显示制造的诸多工艺步骤里都算是知名问题,在此是指前述步骤里detape的胶膜残留;最后就是翘曲,“需要精准的温度控制来消除翘曲的影响,我们的设备能做到。”

“在300mm这样的面积里,需要将盘面高低温差控制在很小的范围内。温度很均匀、同时升降,降到室温时,晶圆才能做到很平。”周翔补充说,“如果只靠自然冷却,晶圆一定是周围先降温,中间热量慢慢散开,就会造成翘曲。”“还是需要靠外力令其快速受热均匀。”

ERS具体是在2005年进入到先进封装技术领域,研发翘曲矫正技术。具体到产品上,有代表性的是ADM330热拆键合/翘曲矫正一体机,“全球的顶级封测厂里都有”。

ERS在媒体会现场演示了这台设备操作的动画demo,包括Carrier ID读取、compound wafer preconditioning,如何debond、detape,温度控制和气浮转移wafer,并做检测与校准等。这其中涉及到设备内部,不同位置的温度设定,及对应的具体算法——令最终输出的晶圆是平整的。

“我们的现场工程师除了安装,还要做客户培训,针对不同晶圆做参数设置。工程师经常会在客户工厂里待上2个月。”

另外,ERS也有只做翘曲矫正的设备WAT330。周翔表示,很多客户在晶圆后道封测时还会出现翘曲的问题,“我们把翘曲矫正三温滑动单独出来,如果客户哪一步又出现了翘曲,那么将这样一台设备加到产线中,就能实现全自动化操作。”据说不少国内客户都提出了这样的需求。

特别针对panel level的fan-out封装(FoPLP),ERS也推了APDM650,最大可处理的panel规格为650x650mm。 “虽然中国市场这个领域的玩家不多,但我们也看到了这一市场的需求。”

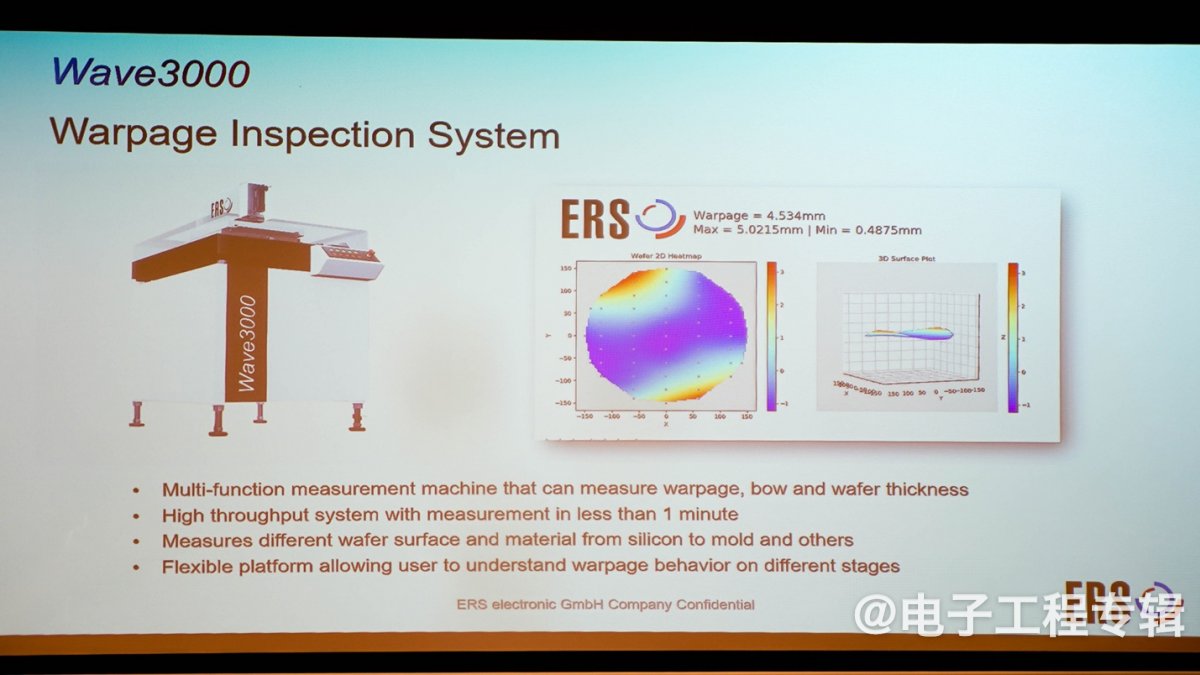

还有一款专做翘曲检测的工具Wave3000是ERS上周才发布的。Laurent说虽然KLA、尼康之类的企业也有类似的工具,但那些复杂设备主要用于fab前端;而Wave3000面向封测端,“1分钟就能生成轮廓图,后续针对晶圆翘曲矫正就能做到心里有数。”

“其功能相对比较简单,但速度快、精度高。”周翔谈到,“我们也收到很多用户的反馈,才推出了这样的产品。”Laurent则表示Wave3000今年下半年就会出货首台设备,第一个客户就是中国客户,“我们相信这样的产品对于中国先进封装而言是很合适的产品。”

“我们希望能够满足中国更多先进封装客户的需求。可能在未来几个月,我们还会有更多新品发布。”

中国市场与ERS中国实验室

如前文所述,ERS虽然进入中国市场才6年,但这家公司2022年的营收已经有40%是来自中国客户了。

Laurent给出ERS过去几年的营收增长情况,2018-2022年其营收CAGR(年复合增长率)21.6%;而将中国市场单独拿出来看,这个数字则有51.3%。这一点和中国近些年正大力建设半导体产业链,以及半导体行业有走向区域化的趋势有相当大的关系。“我们认为中国市场不再是以前做仿制产品的市场了,而是具备创新能力、高速成长的市场。”

除了向中国市场持续引入产品和服务、提供现场技术支持、维修与售后服务,并且表明未来计划会在中国做研发与制造上的投入;这次与上海晶毅电子合作,开启ERS中国实验室,也是ERS进一步开拓中国市场的组成部分。

“实验室里有配合探针台、测试机设备,客户甚至可以直接拿购买的产品来尝试,比如做个高低温的精准测试。”Laurent说,“以前我们没有地方做这样的demo,现在和晶毅合作,能够展示ERS解决方案的技术优势。也就和客户走得更近了。我们也能与客户一起,聆听市场、开发产品,更有针对性地面向中国市场。”

周翔还补充说,ERS的某些产品是面向芯片设计公司的,“而且中国现在也有不少IDM或者IDM Lite模式的企业。有了这个实验室之后,这些客户测了以后会更放心。我们现在已经有不少这样的客户,他们是需要看了效果再买的。他们是我们的目标客户,是市场的驱动力。”

这些应该只是ERS在中国发展的开始,除了未来的新品会逐渐到来,想必接下来的几年ERS也会开始在中国市场逐步加大动作幅度,做更进一步的投入——这与中国半导体产业的自身发展有着莫大关联,尤其是半导体产业走向区域化的今天。