如何利用表面贴装功率器件提高大功率电动汽车电池的充电能力

终端用户希望新的电动汽车设计能够最大限度地减少车辆的空闲时间,尤其是在长途驾驶中。电动汽车设计人员需要提高充电器的功率输出、功率密度和效率,以实现终端用户期望的快速充电。目前,单个单元充电器的设计范围是从7千瓦到30千瓦。将单个单元元件组合到模块化设计中可以增加功率输出,帮助充电器制造商实现占地面积更小、灵活性更高和可扩展性的目标。对有源功率元件使用先进的隔离封装,可实现更高的功率密度并显著减少电路设计中的热管理工作,从而解决大功率充电的挑战。

电力公司面临着额外的管理大负载的挑战,这些大负载是由增加的电动汽车使用的电动汽车电池充电而产生的。公用事业单位正在研究两项车辆到电网的技术:

- V1G – 在这项称为智能充电的技术中,公用事业单位通过两种方式单独分配能量,以将需求峰值降至最低;即通过控制电动汽车开始充电的时间和供电的多少。

- V2G – 双向充电控制充电时间、功率和方向。例如,为了减少峰值需求,该公用事业单位可以将充满电的电池中的一些电力拉回电网,然后将其供应给另一辆车。

V2G方法对于车队来说可能非常具有成本效益,因为为调峰做出贡献将被认为是一项有价值的服务。例如,大多数校车只在白天运行,整晚都可以充电和共享电力。一支规模更大的车队,比如美国运营的50万辆校车,可以被控制成高度分散的能源储存。在美国暑假的100天空闲时间里,可用电池容量可以增长到GWh的水平。为了适应V2G技术,现在的设计人员需要开发双向充电器,这种充电器也可以为电网供电。

与简单的单向充电器相比,双向充电器的设计更加复杂,需要更多的元件。还需要额外的努力来管理功耗和开发复杂的控制算法。

处理更高功率需要高功率半导体的先进封装

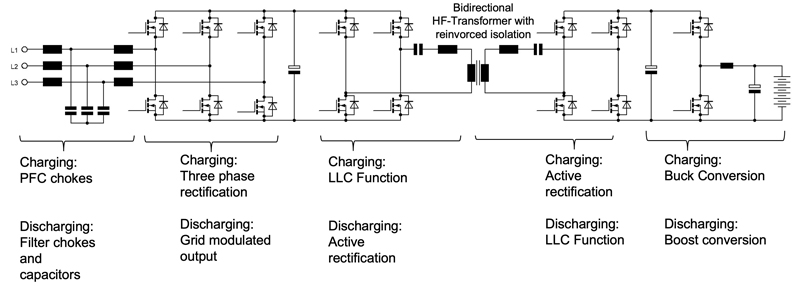

图1显示了一种双向电源拓扑,该拓扑在8个半桥组中使用16个碳化硅功率MOSFET。为了实现更高的功率,电子设计人员可以并联使用更多的离散功率FET;然而,这会使电力电子系统的设计复杂化。分立功率FET封装通常为D²PAK或TO-247封装。当设计功率级别超过30 kW时,先进的隔离封装提供了支持所需高输出功率的元件。

图1:具有多级功率转换的双向充电器电路

与分立封装不同,隔离封装允许将多个封装安装到一个公共散热器上。由于其外形小巧,与12毫米或17毫米功率模块相比,它们通过最小化子单元的总高度,提供了更紧凑的设计。此外,使用具有高绝缘强度的顶部冷却侧,器件和散热器之间不需要额外的隔离箔,使组装过程更容易,成本更低。

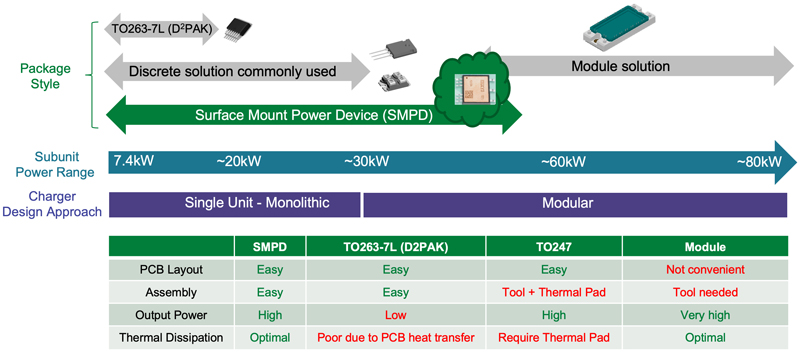

图2显示了封装选项及其功率处理能力。这些封装选项根据输出功率和散热量以及印刷电路板(PCB)布局的复杂性和组装难度进行评级。表面贴装功率器件(SMPD)为设计人员提供了功率能力、功耗以及易于布局和组装的最佳组合。

图2.封装功率能力与封装性能的比较

SMPD封装可实现更高功率密度

电动汽车充电系统设计人员可以使用SMPD来容纳各种电压等级和电路拓扑(包括半桥)的各种芯片技术。SMPD封装的示例如图3所示。SMPD封装具有以下特点:

- 具有铜引线框架的直接铜键合 (DCB)基板,

- 铝键合线,

- 半导体周围的塑料模塑化合物。

DCB结构提供高隔离强度,从而实现了在单个载体上进行具有高散热能力的多半导体排列。DCB裸露的铜层最大限度地增加了散热器连接的可用表面积。铜引线框架与铝键合导线相结合,简化了焊接和组装。

图 3. 表面贴装功率器件 (SMPD) 封装的示例结构(来源:Littelfuse )

本示例中的 SMPD 封装设计具有以下几个优点:

- UL认证,额定绝缘电压高达2500 V

- 与其它半导体封装(例如 TO 型器件)相比,热阻更低。

- SMPD 提供比 TO 型封装更高的载流能力。

- 由于半导体芯片和散热器之间的低寄生耦合电容,降低了辐射 EMI。

- 最大限度地利用半导体的能力,以及由于封装的低杂散电感导致的低电压过冲。

- 在启用定制拓扑方面具有更大的灵活性,包括晶闸管、功率二极管、MOSFET 和 IGBT。

- 由于背面隔离,所有功率半导体都可以安装在单个散热器上。

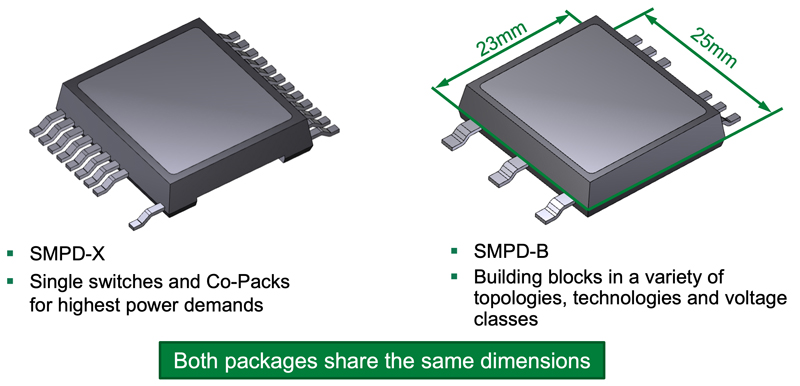

如图4所示,SMPD封装有两个版本,即SMPD-X和SMPD-B。SMPD-X包含单个开关、单个二极管或Co-Pack,可以在一个封装中满足更高的功率需求。SMPD-B允许在各种电压、电流和技术中构建模块,如各种拓扑中的MOSFET、IGBT和晶闸管。

图4:SMPD-X和SMPD-B封装比较

两个版本都具有相同的封装尺寸,长度为25 mm,宽度为23 mm,并且具有共同的占地面积和安装面积。

19英寸机架,具有两个高度单元(2HU),长度为880 mm,用于电动汽车充电子单元,在行业中随处可见。例如,当使用薄型SMPD封装时,与采用19英寸2HU机架配置的E2和E3封装相比,该设计节省了约13%的体积,从而为功率磁件和去耦合电容器等无源元件提供了更大的空间。

图5所示。减少所需的元件数量可实现更高的功率密度和更高的功率,并减小总体组装尺寸。图5所示的每个封装包含了两个功率MOSFET,这是SMPD封装的多个电路配置中的一个示例。

图5.基于SMPD封装的双向充电器将元件数量减少了将近50%

如果要求目标是更高的功率水平,SMPD还可用于IGBT和碳化硅MOSFET的单开关配置。一旦设计需要更高的电压,就可以随时选择1700V及以上的封装选项。

目标:更小的封装和更高的功率

通过采用SMPD封装,设计人员可以提高电动汽车充电器的功率,从而提高功率密度和效率。SMPD使设计人员能够开发输出功率高达50 kW的单功率单元,而无需并联元件。使用SMPD功率元件有助于通过使用更少的元件来降低制造成本。表面贴装封装设计(如Littelfuse的设计),可以通过低热阻封装技术将散热器尺寸和成本降至最低。使用这种封装可以降低辐射和传导EMI,并具有较低的寄生电容和杂散电感。设计人员还可以通过在更高频率下工作来使用更小的电感器,从而进一步节省空间和成本。

一句话:SMPD功率器件封装使设计人员在不大幅增加系统尺寸和重量的情况下,增加了输出功率。