在面向工程仿真的CAE软件中,有一款叫做COMSOL的软件,对接的用户主要是高校科研人员、军工单位、高新企业研发工程师以及跨国公司工程师。其在功率器件封装的多物理场仿真分析方面功能非常强大。

11月11日,在跨国媒体AspenCore举办的2022国际集成电路展览会暨研讨会(IIC Shenzhen)上,COMSOL中国技术经理张凯先生从数值建模仿真的角度分析了功率器件封装的多物理场仿真设计,介绍了如何对产品的研发设计进行优化,并加速设计周期。

什么是仿真和物理场仿真?

CAE:Computer Aided Engineering,就是计算机辅助工程或者计算机辅助分析,它是通过计算机借助算法来分析产品或者设备在实际运行过程中表现出来的参数性能,比如说它的发热、受力,电池兼容,以及在加工中的一些化工问题,包括镀膜的厚度、均相反应速率等问题。在实际仿真里它会有很多现象,比如说模拟功率器件发热典型的场景中,对于功率器件很重要的一个性能就是它的可靠性,这里面有两个比较重要的指标,一个是温度发热,另外是结构的问题,或者机械的问题。这种情况可以通过建模,通过CAE软件,把ED的设计类软件把结构画出来,然后再导入到CAE软件里。当然CAE软件也有很强大的设计的功能,但它专注的特点不是用来画图的,不是用来画几何,比如得到这个几何,我们可以分析里面某一个部位或者整个结构,比如金属线它在通电时它的电流分布、温度、应力,这三个现象之间相互影响。比如以导线为例,里面不同的电流,每个位置的电流分布不一样,不同工作的电流分布不一样。电流会发热,这就是电影响热,发热第一会影响器件的性能,比如半导体器件表现出来的导电的特性、导热的特性。另外一个它发热会引起变形,比如在焊点附近会有应力集中,这个应力如果比较大的话有可能产生开裂、破坏。、

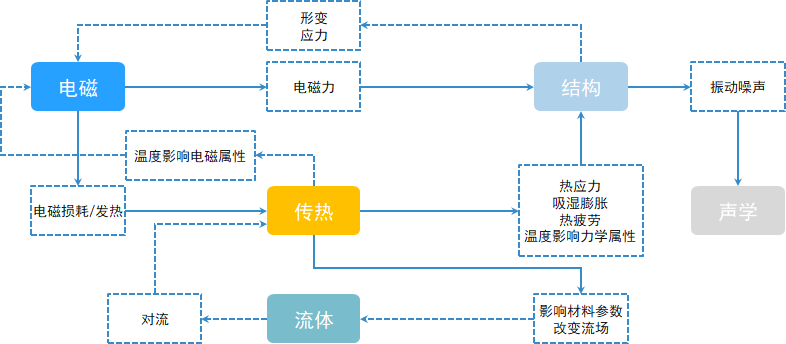

如果在分析的时候考虑这些现象之间的相互影响,那就是多物理场耦合。

当然,这个问题可以通过测量仪器检测到,拿一个样机检测它的功率,但很多是受限的,比如功率器件有时候发热的热点或者应力集中的位置是在器件内部,不可能把一个仪器插进去进行测试,这时候就必须通过仿真的手段进行精确定性来分析它的热点在哪个位置,到底有多大。这是仿真功能带来的提升。

COMSOL

COMSOL是一家CAE软件公司,总部是在瑞典,成立于1986年,1998年发布第一款产品:COMSOL Multiphysics,此后一直专注于多物理场仿真分析工具的开发。目前COMSOL软件的最新版本是Multiphysics 6.1。

COMSOL Multiphysics 多物理场仿真平台

大部分CAE软件的架构都属于这样,在设计中这些产品有很多功能,这些功能背后都有原理方程,比如一个房间里的音响质量好不好属于声学问题,在国内顶尖的电声设计公司都是用软件来设计。其他譬如力学问题、热学问题、电磁场问题等这些现象背后都有数学方程。

工程师结合算法封装出一个一个界面或者功能,在用户层面选择里面的电磁问题可以分析电流、电磁兼容,选择里面的结构问题可以分析可靠性、热疲劳、力学程度等。

现在仿真有一个概念和趋势是多位场仿真,这个现象有时候是单向有时候是双向,COMSOL Multiphysics软件在开发的时候,其架构设计成能够处理几个现象之间的相互影响,本质上就是检验方程组。用户实际使用中就是在菜单的一个现象里点按钮计算,就会得到我们想要的参数。

功率器件封装的多物理场耦合现象

有关功率器件封装的耦合现象,主要是三大类,一个是电气特性,另一个热管理,还有一个结构型变。

其中,电气特性包括电流场、磁场、半导体;热管理包括温度分布、对流散热、辐射散热;结构设计包括热应力和变形、机械强度可靠性。

不管是功率器件还是芯片,如果分析它的可靠性,热管理,它里面的现象主要是电磁、发热、结构,有可能是有电流,这些现象可能是相互影响,可能是单一影响,建模时都需要考虑进去。

从器件设计看,逆变器核心的器件是IGBT,它可以分析物理管表现出来的参杂,比如晶体管现在到了纳米下会有量子效应,可以通过建模来实时分析,这是器件的分析。

器件封装的电磁-热-力耦合关系

另一个对于设备级的,更多是一些电流、电磁兼容的特性。

功率器件的设计指标是提高它的使用寿命。使用寿命概念非常大,具体设计指标是让一些焊点附近受的力更小,或者让电流分布更均匀,发热更小。把这些指标降下来,这个器件的可靠性就可以提高。

器件的仿真正是CAE软件所擅长的,但实际产品是一个很复杂的系统,有时候要考虑某个功率器件和输出电路负载或者电源电路相结合。尽管CAE软件不擅长做电路,但可以做场-路耦合的分析。MATLAB中有Simulink比较擅长做控制类的功能分析,但它是零维的。而COMSOL可以搭建3D的实际产品和实际模型。控制电路可以给三维模型加一个激励。三维模型有些电磁感应、有些耦合,会有些输出的电流电压,再反馈给电路。这就形成了场、3D和零维的路之间的结合。

其次计算出这些电流里面的损耗中,器件的损耗是非常多的,包括各种直流损耗,感应损耗或者介电损耗等。

电热协同仿真

在德国博世公司生产的电动车上的逆变器里面有一个部件,需要考虑电池兼容和发热的影响。其核心部件叫直流支撑电容器,会有薄膜电流,需要考虑它的发热情况。

通过建模可以看到,它有上千匝,把它卷绕到一起,考虑它的发热的情况。

从这里可以看到,通过建模可以建立电容器的 3D 模型,可以显示里面电场、磁场等电磁信息,可以借助传热分析在电容器内部的温度变化。这是3D 模型的好处,用鼠标点每个位置,就可以输出对应位置的温度。如果发现过高就可以提出改进的建议。

同时还有几种参数,比如说关注的 EFR 的数值随着频率而发生的变化,设备在 1K 赫兹或者2000K 赫兹下,它表现出来的等效电阻是多少,这些直接影响性能的参数都可以输出。

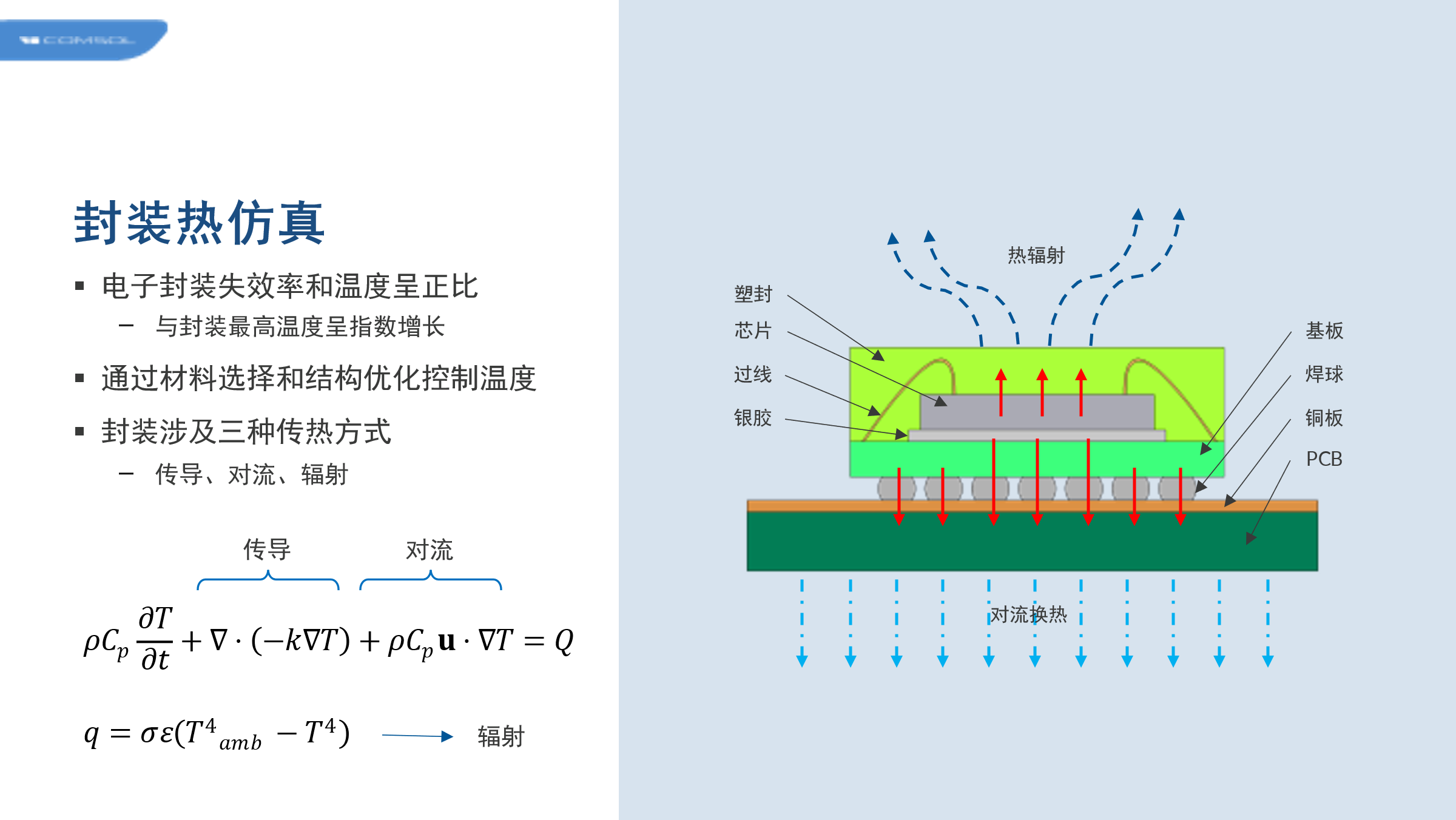

封装热仿真

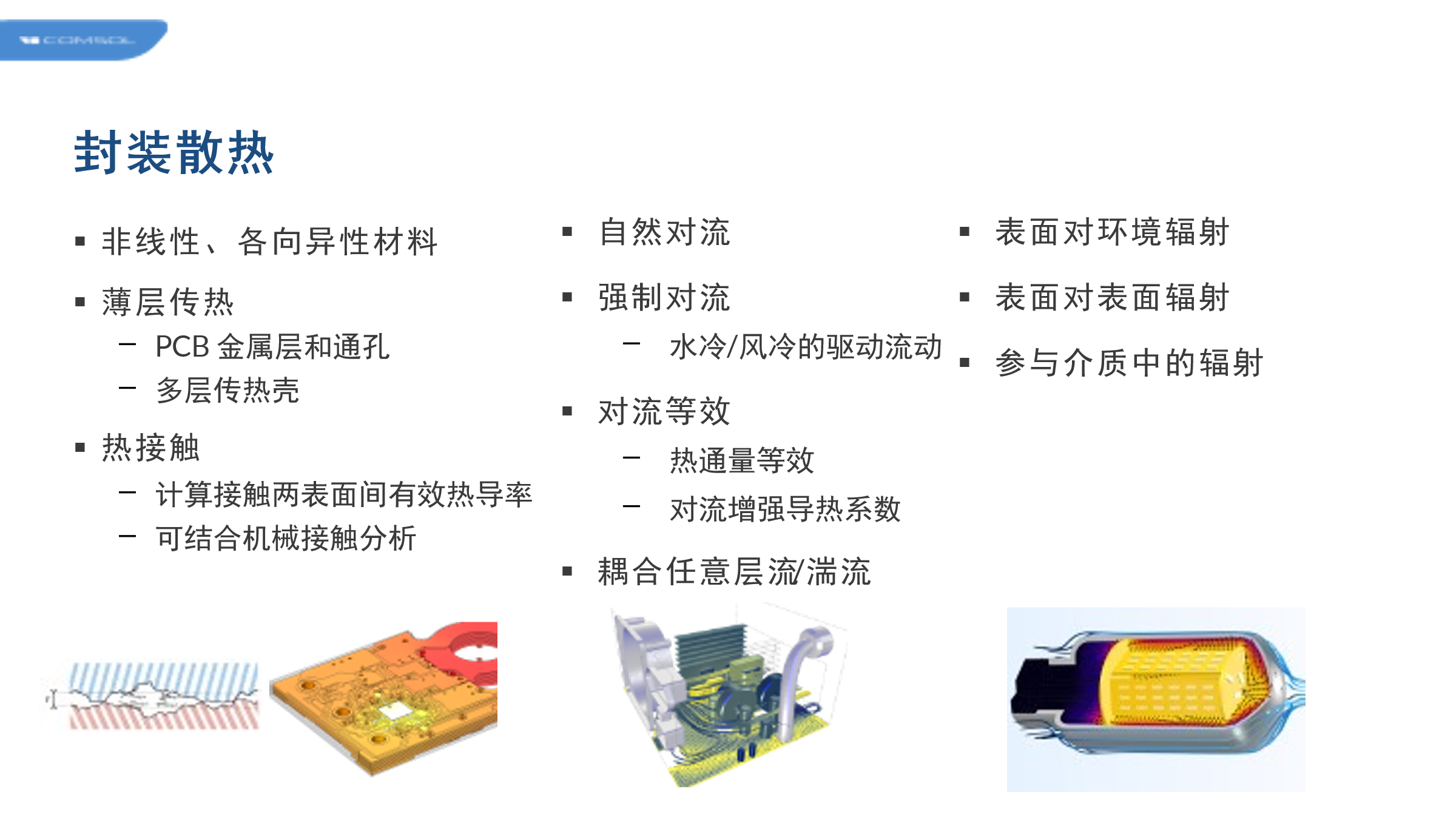

散热方面,除了器件本身之外,有可能和工作的环境有关系,比如风冷、水冷或者气流的散热,不管是芯片的封装,还是功率器件的封装,从底层来分都是这三种换热方式,一是传导,一是对流,三是热辐射,只是不同的工艺要求的精度可能不一样,散热的方式不一样,但本质上都是分析这三种场景的。

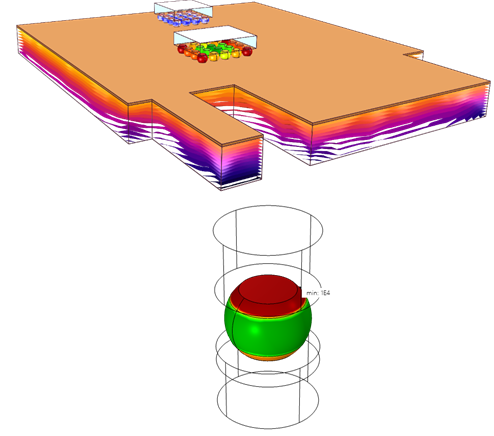

实际器件或芯片的结构很复杂。对于贴片PCB,会有薄层,有可能有一些胶,还有一些接触。在具体的特征建模时都要考虑,同时还需要考虑墙的对流、自然的对流,热辐射等等。并计算在不同工况下温升的情况。

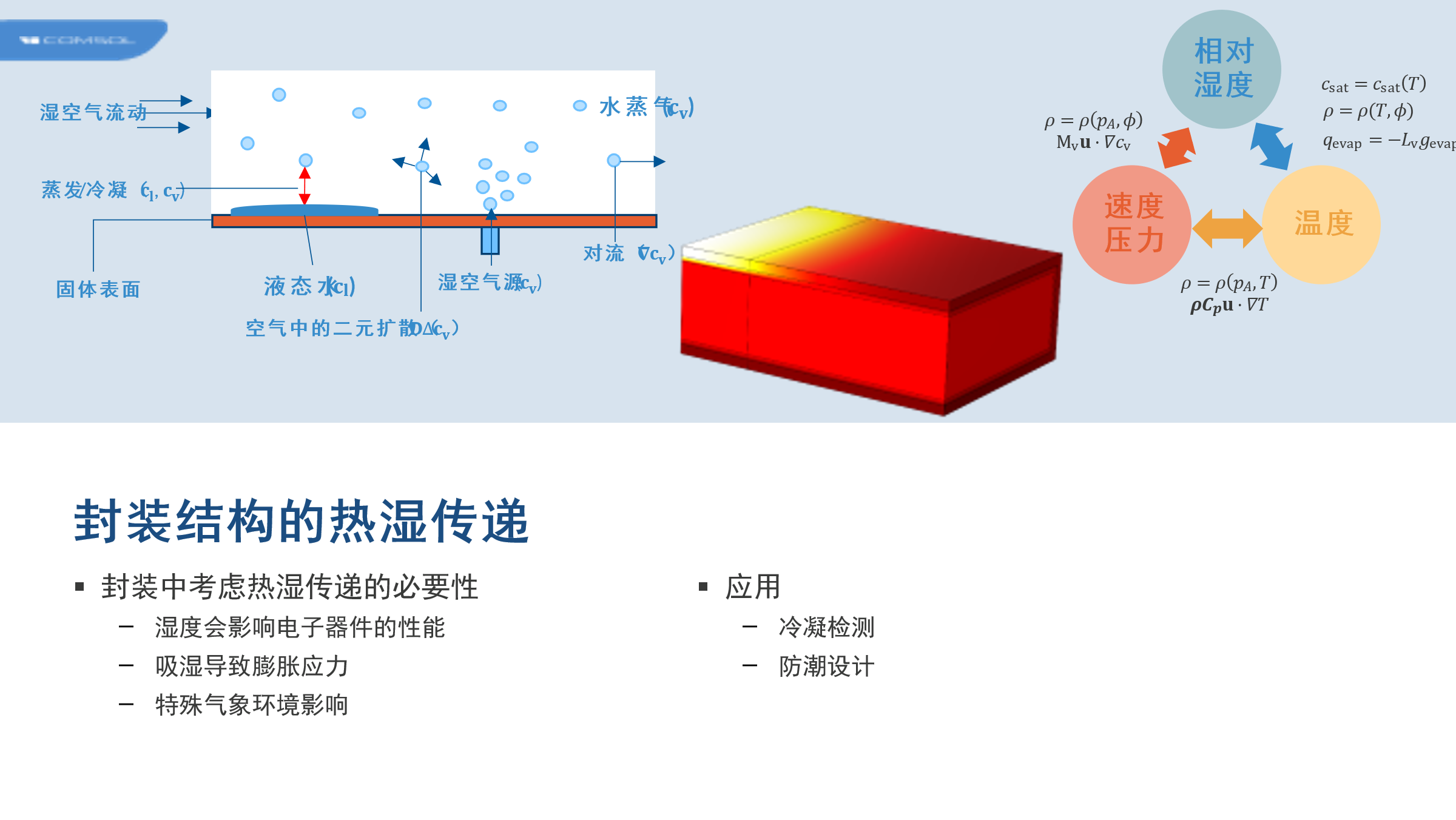

封装热湿传递仿真

另外对于MEMS器件,精密仪器,除了考虑发热,有时候还要考虑它在极端环境下的湿度问题,比如在沿海地区湿度比较大,器件较小的MEMS材料,里面有树脂材料,吸收盐分水分之后会影响它的性能。

这是湿度的分析,在仿真叫热湿传递,它可以分析相对湿度、温度和外面的气流的流速之间的相互影响。比如冷凝防潮的设计。当然湿度的影响最终也会影响可靠性,比如材料会产生稀释膨胀。

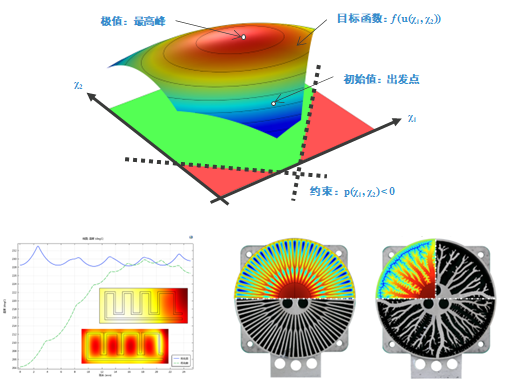

封装散热优化设计

封装散热优化设计可以通过优化布线和优化散热流道最大化冷却或降低发热。优化的方法有参数优化、拓扑优化、形状优化。并对仿真提供预测输出。

上图右下角的两个图是散热板,左边是初期散热的布局,右边是通过优化算法得到当前的散热布局,它用了一些形状优化,左边图是水冷的冷却板,它对散热布局会有影响。这里就是借助不同的优化算法对结构、尺寸或者拓扑的分布进行优化设计。

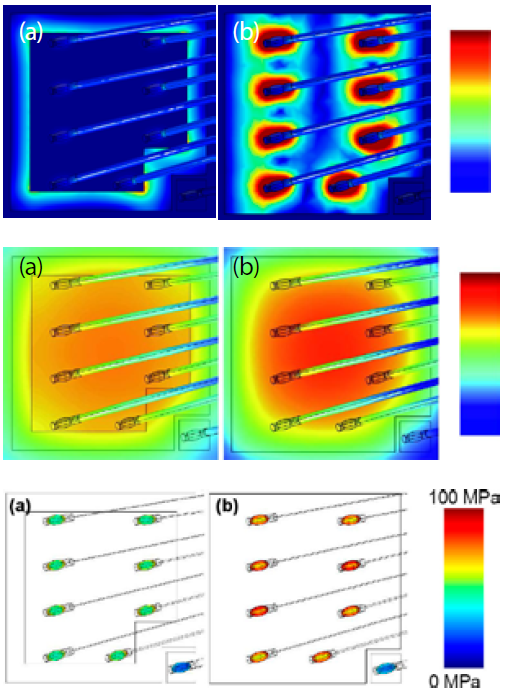

封装力学可靠性分析仿真

可靠性分析在结构强度方面本质上是力学问题。由于在封装时不同材料的力学特性不一样,因此会产生应力集中。

比如上图右上角是电源里的一个IGBT部件在焊点上的应力分布,左右两边分别是在两种设计场景下的应力集中点。很明显,左边的应力更小,结构更可靠。

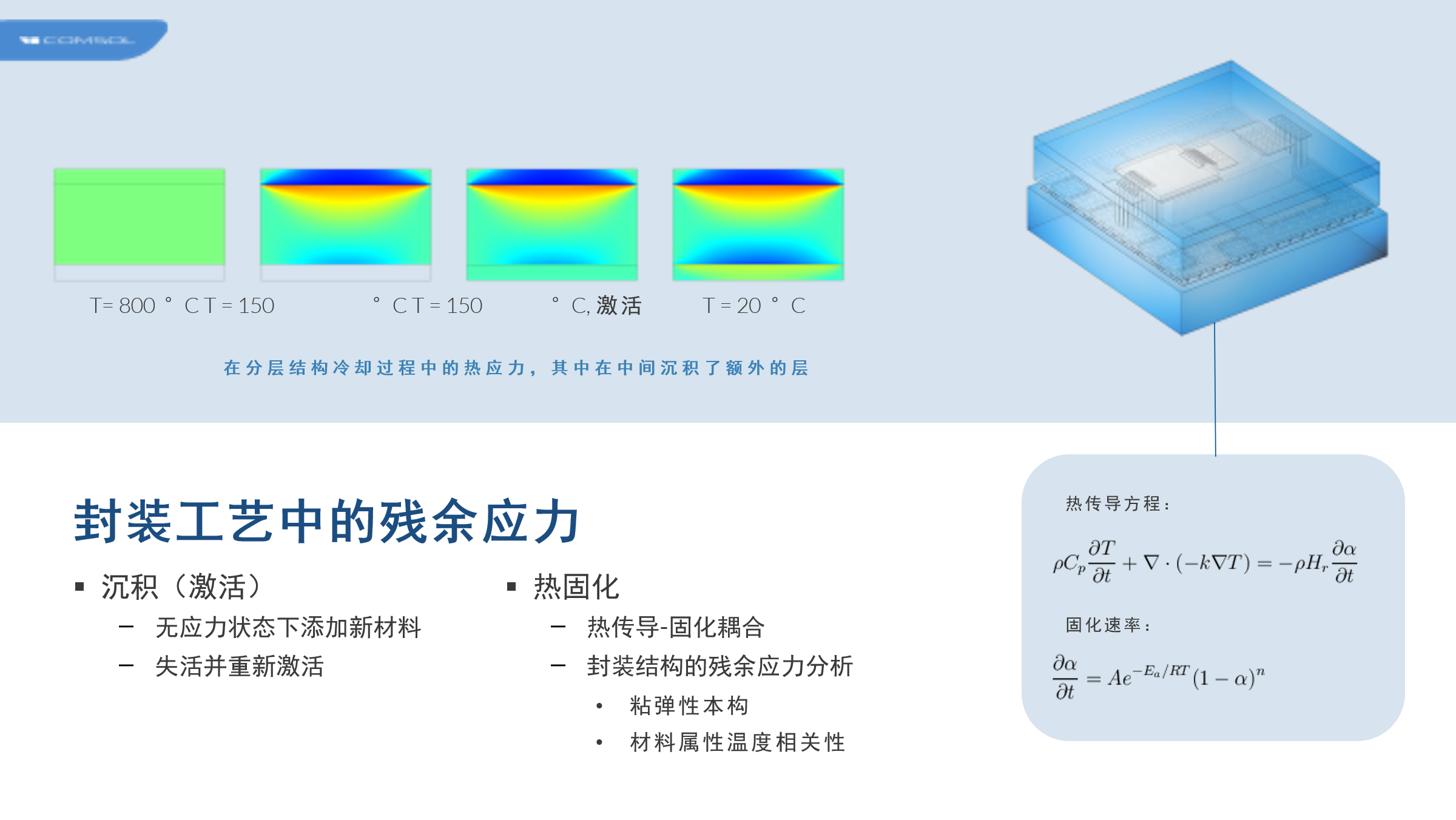

在工艺的具体加工中,会一层层镀膜,它也会产生应力集中。也可以通过仿真来进行分析设计。见下图:

同时,前面提到通过3D仿真可以查看某一个具体的位置,比如某一个焊点或者某一个母线板位置,在这个位置上的应力是不是发生失效,可以通过热循环预测它经过多少周期会失效,是一小时或者一天。

非线性力学和热疲劳仿真

由于软钎料的熔点较低,工作温度(- 55℃~ + 125℃),焊点一般在高温下服役。

需要对焊点热疲劳失效进行仿真分析,包括:

温度变化导致的热应力、焊点发生蠕变和粘塑性应变、焊点发生疲劳损伤和开裂、Anand 粘塑性模型、Darveuax 疲劳模型

COMSOL产品

CAE软件有时候是一个平台,COMSOL不做实际产品的开发,用户分布比较广。

其产品COMSOL MultiPhysics包含两大模块:编译器和服务器。见上图。

下面是针对不同领域的问题提供的附加产品、功能以及与其他软件的接口等。

其中的热管理对应不同的流体,比如CFD,管道流,传热,结构问题,包括常见的线性非线性力学,还有MEMS声学、化工。

新能源方面还有电池、锂电池、燃料电池等模块。其中专门的电池模块可以从最底层的电芯的层面去分析电芯,它的不同的电解质,不同的电极等表现出来的阻抗、充放电曲线、穿刺的实验等等都可以仿真。也可以仿真宏观电池堆的散热,包括电池里面的控制问题。

接口包括与CAD 和MATLAB等软件的接口,以实现更多的扩展功能。