电机产品种类繁多,如果按照用途划分,可以分为驱动用电机和控制用电机两大类。驱动用电机包括无换向器电机和换向器直流电动机,控制用电机则包括步进电机和伺服电机。

在智能制造、工业4.0等概念的推动下,如今工业物联网、智能工厂、机器人等应用为了取代人力,实现更高效率的生产,成为了关注热点。而伺服电机作为工业机器人的“肌肉”, 具有结构紧凑、控制容易、运行稳定、响应速度快等优异特性,是工业机器人最核心的部件之一。在印刷机械、造纸机械、纺织机械、工业机器人、高速电梯、数控机床等工业应用中,高速加工技术和以高速、高精度为基础的其他技术逐步普及,也推动了伺服电机的快速发展。

工业4.0更强调实时,以前的方案跟不上

以前,高端微控制器和大型现场可编程门阵列 (FPGA) 执行底层控制算法,并提供接口以连接至驱动器输出和电机反馈。但是,随着工业4.0的兴起,设备变得更加智能且性能更高,伺服驱动器必须满足的要求也在迅速变化。实时工业通信、功能安全、预测性维护和云连接等功能已被引入到伺服控制板中,旨在提供更多的边缘服务。

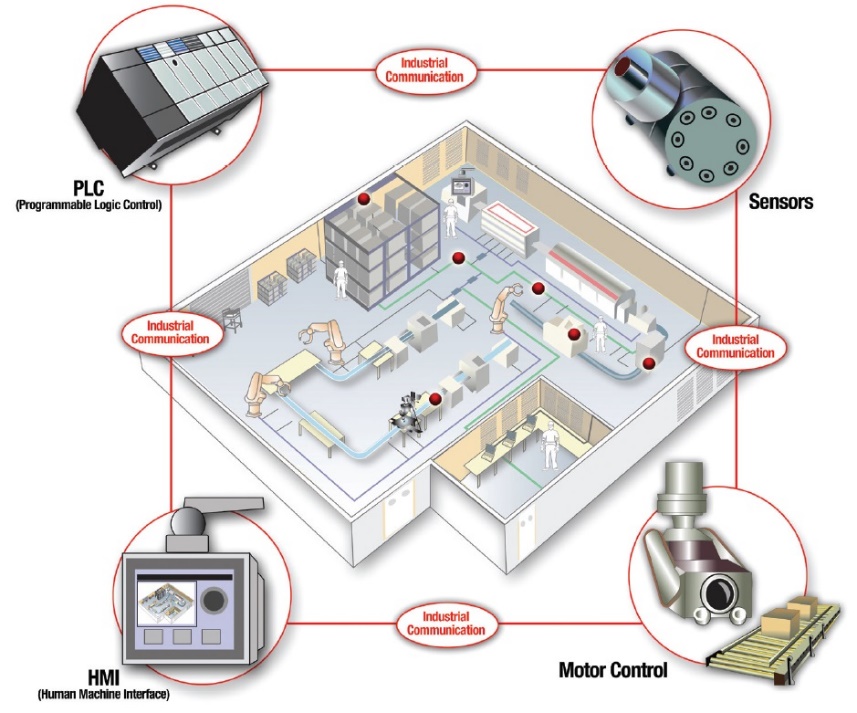

工业通信是实现智能工厂的基础技术,它能够数据采集、实时监控、实时控制,以实现制造的数字化和自动化。其中最引人注目的是多协议工业以太网的迅速普及,市场上存在着针对工业以太网、现场总线和位置编码器的十多种不同的通信协议,每种都有其优缺点。EtherCAT®、PROFINET® 和 EtherNet/IP 是伺服驱动器市场中广受欢迎的基于以太网的协议,而 Hiperface® 数字伺服链路 (DSL)、EnDat 2.2 和双向串行同步接口 C (BiSS C) 则是更受欢迎的位置编码器协议。

用一张图来表示工业通信如何连接整个工厂里的核心器件,从PLC、人机界面(HMI)、采集数据的传感器(Sensor)以及IO,到伺服电机控制(Motor Control),形成了一个核心闭环。(图自:TI)

为了更好地了解伺服电机常用的通信协议,以及各协议的基本要求、优劣以及适用场景,《电子工程专辑》在 “电机驱动与控制论坛”上,采访了德州仪器 (TI) 电机驱动部门总经理赵向源。

德州仪器 (TI) 电机驱动部门总经理赵向源

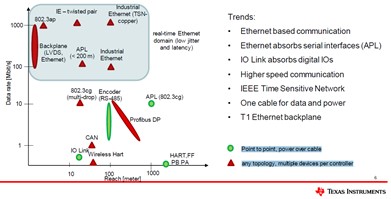

工业通信总线协议发展趋势

对于一个合格的工业通信网络来说,需要满足三点要求:首先是实时性,能够在无论循环还是非循环模式下,实时做到数据采集、运动控制等基本功能;二是安全性,要保证足够的冗余,做到即便断网也能迅速恢复,不影响生产;最后是时间同步,涉及到多控制器系统中所有的系统控制。

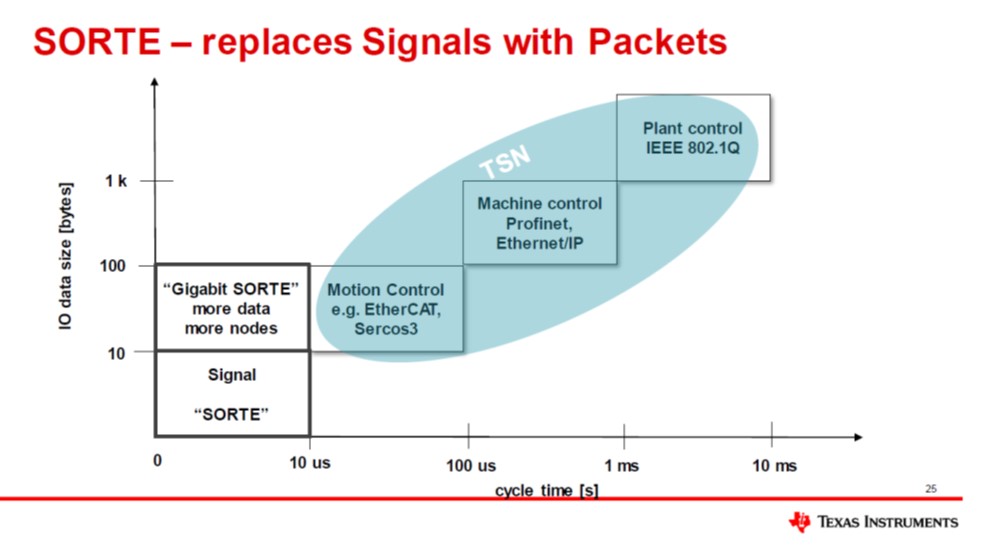

“对于所有主要的现场总线组织来说,在缩短伺服电机循环时间方面的拓展都是必要的。”赵向源举例说到,EtherCAT因其可实现低至31.25us的循环时间,且可以以最小延迟扩展到许多电机的优点在中国被广泛应用;Profinet IRT(等时同步通信)的循环时间通常为250us,并为实时流量(警报,IOs)和非实时流量(服务和诊断)增加额外的通信通道;未来,我们将看到结合TSN(千兆时间敏感网络)来构建具有有限延迟的融合网络。

工业控制系统接口发展趋势图(图自:TI)

其中,用于工业自动化与驱动器的TSN由IEEE/IEC60802配置文件定义,并由主要的现场总线组织提供支持。TSN支持短循环时间、多种流量类型和千兆速率的大型网络。

多协议总线通信的实现

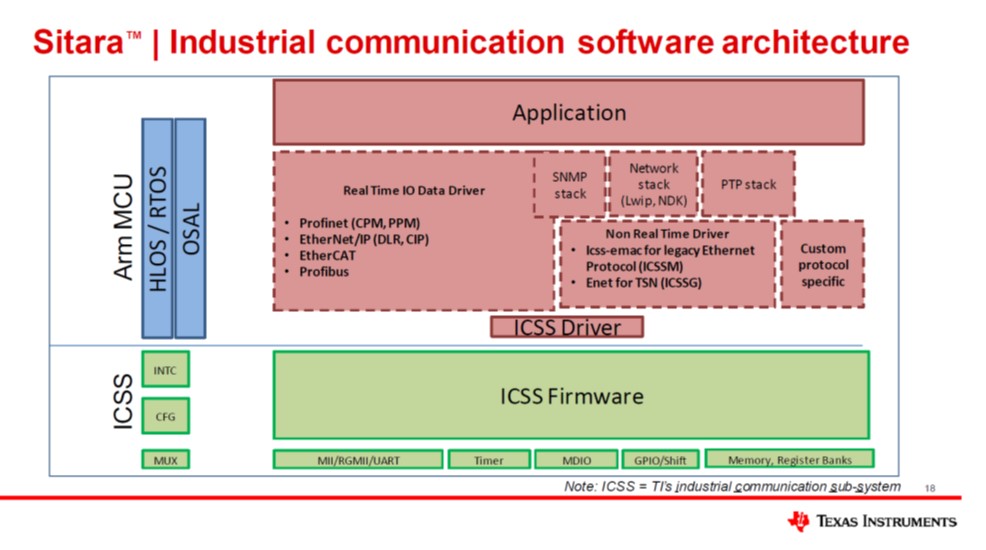

工业多协议总线通信的具体实现方式是基于固件,且允许使用者根据现场情况选择协议,甚至在运行中更改协议。例如,在上电期间,可能会先运行标准以太网来进行配置,然后切换到EtherCAT进行IO数据交换。

以TI Sitara™为例,各种实时通信协议IO数据驱动内置Arm MCU中,根据PRU-ICSS固件调用

在现实应用中,每位开发人员面对的场景不同,关于伺服电机通信协议是原厂定义,还是开源可编程的问题,赵向源认为取决于伺服驱动是用于开放系统还是封闭系统。

例如,在计算机数字控制和工业机器人中,伺服驱动就是一种与外界没有连接的功能。在这种情况下,开发人员可以选择开源或者定制协议,比如TI有一款简单开放实时以太网(SORTE)协议(示例如下图),支持以太网上循环时间小于10us的应用程序;对于开源产品,制造商在定制伺服通信协议时往往遵循实时以太网的行业标准,例如EtherCAT、Ethernet/IP、CC-LINK IE或Profinet,这些协议通过认证测试和实验室测试来保证上市后的互操作性。

SORTE协议的特点是可以用数据包替换信号,实现低延迟传输(图自:TI)

从DSP、FPGA过渡到Cortex-A/R内核

伺服驱动采用工业多协议总线的好处不言而喻,当涉及到标准和配置文件的变化时,基于固件的多协议具有额外的优势,单一的专用集成电路(ASIC)协议则无法提供这种灵活性。

由于伺服控制的严格实时处理要求,在选择方案时往往有几种选择,包括数字信号处理器 (DSP)、FPGA 和标准 Arm® 处理内核。选择合适的处理内核可能很困难,因为需要在灵活性与优化控制算法之间保持平衡。过去,优化控制算法是第一要务,因此 DSP、ASIC和 FPGA 是确定无疑的选择。

现在,由于需要向伺服驱动器添加工业4.0服务,因此开始采用标准的Arm Cortex®-A和Cortex-R内核。Cortex-A内核可以实现非常高的带宽,这对于快速处理非常有用,但这种内核缺少Cortex-R的实时组件,这便是Cortex-R 在伺服控制方面比Cortex-A更适合的原因。另一方面,Cortex-A比Cortex-R更适合许多其他服务,例如网络或预测性维护。

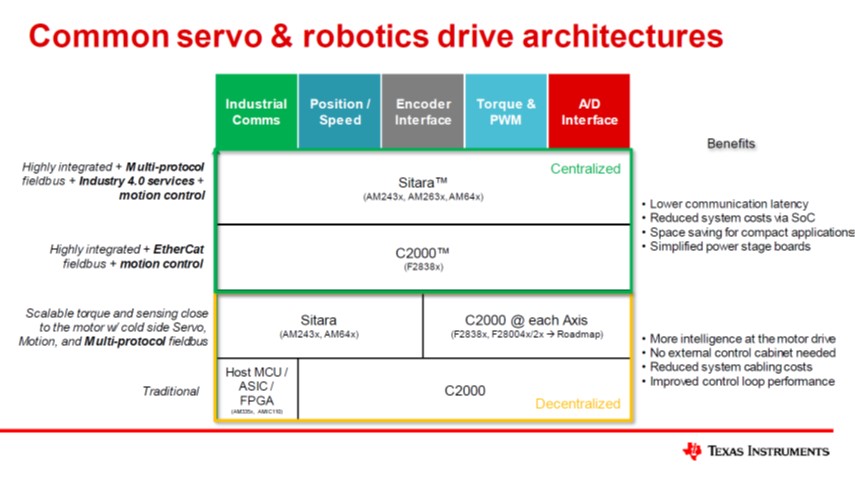

谈到具体支持多协议总线的伺服电机通信方案,或者整体的电机驱动控制方案选型时,赵向源着重介绍了TI的TMS320F28388D实时微控制器(MCU)。据悉,这款MCU在整个电机驱动行业中,尤其在中国市场非常受欢迎,它将EtherCAT集成到TI著名的C2000™ MCU上,以实现单芯片、高性能、互联、多轴控制,并被广泛应用于伺服驱动器、交流驱动器、步进驱动器、计算机数字控制和机器人技术。

用TI C2000™和Sitara™ MCU组件的常见伺服和机器人驱动架构(图自:TI)

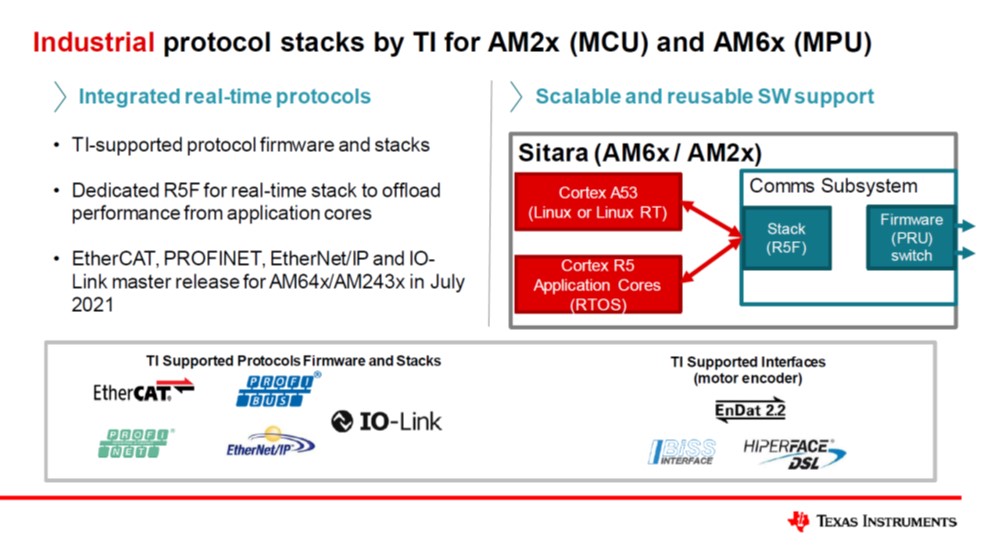

另一种选择是基于Arm®的MCU,例如Sitara™ AM243x MCU。它拥有800MHz 的Cortex-R5F实时内核,提供单核到四核等多个规格,集成了Profinet RT/IRT、EtherCAT和Ethernet/IP等常用协议。客户只需要维护一个硬件平台,即可实现多协议以太网通讯和伺服驱动功能。当需要运行如云连接等应用程序时,Sitara™ AM64x处理器可同时集成最多两个Arm Cortex-A53内核、实时MCU内核以及集成的多协议支持。

值得一提的是,诸如 Sitara™ AM6x 处理器之类的多核器件可以包含上文提到的Cortex-A或Cortex-R所有处理元件,因此可以在单个芯片中实现工业伺服应用所有必要的功能。

TI 用于 AM2x (MCU) 和 AM6x (MPU) 的工业协议栈

“C2000™ MCU在中国电机驱动控制市场很受欢迎,我们也已经看到大家对我们用于电机驱动应用的基于Arm 的 Sitara™ AM2x MCU 和 AM64x MPU的兴趣。”赵向源说到,这说明TI在电机行业的优势体现在方方面面。比如,提供全面的控制器选项组合以匹配客户的产品组合,可实现优越的实时性能;丰富的参考设计和软件方案也能够帮助客户加速部署工业实时电机控制产品;“在中国市场,TI在电机驱动的产品开发和支持方面有着悠久的历史,在性能、资源、客户支持、质量交付、可靠性上享有盛誉。”

以C2000™实时微控制器(MCU)产品组合为例,这是为了用于实时控制而全新构建的。TI不少中国客户的产品都用了入门级TMS320F280025、中端 TMS320F280049C、高性能 TMS320F28379D 和支持 EtherCAT 的 TMS320F28388D 进行开发。

赵向源介绍到:“在这方面,TI有着超过25年的专业知识,我们的MCU提供先进的实时性能,并有参考设计和软件解决方案的支持,能够帮助设计人员加速工业实时电机控制产品的设计。”随着工业4.0的发展,行业对性能、控制和通信的需求越来越大。为了满足不断增长的自动化需求,TI 的 Sitara™ AM2x MCU 正在为实时控制、网络和分析应用引入全新水平的 MCU 性能,实现比基于闪存的传统 MCU 高 10 倍的性能。

如何保障稳定性?

在工业应用中,伺服电机稳定性和可靠性至关重要。最后,赵向源也为我们分析了影响伺服电机应用稳定的因素,以及分析和解决方法。

“不稳定”因素可被分为机械与电气两类,这些干扰源在IEC标准中有定义。例如,机械振动与冲击会改变电机的运行条件,以及控制电机的晶体的时钟稳定性。“许多伺服电机都在带有电磁干扰的恶劣环境中工作,电磁兼容性(EMC)是确保应用不会停止运行的关键要素。”赵向源说道。

另一个要注意的是,控制单元和功率单元之间的连接应使用带有信道编码、故障检测和纠正的接口。以太网物理层就是一个很好的例子,可以采取各种测量方式来检测稳定性问题;对于控制回路,通常会检测电机电流、电压和位置。此外,也可以测量直流电源和电机温度以及连接到电机的振动传感器;对于接口,以太网物理层可提供增强的线路诊断,如SNR、ESD数据以识别和预测故障。

责编:Luffy Liu