上周在苏州举办的ICDIA(2021中国集成电路设计创新大会暨IC应用博览会)大会,开设了由ICDIA和Aspencore共同主办的射频设计与测试论坛。在5G、WiFi 6、NFC、蓝牙等都作为热门话题的当下,这样的论坛在现场还是吸引了不少从业人员与技术爱好者的参与的。

本次分论坛的话题,至少有4个涉及到了5G(或与5G强相关),包括射频设计与测试相关的话题;除此之外的话题还包括NFC控制器与无线充电方案、半导体射频工艺无源器件PDK建模等。Yole Developpement的数据提到,在5G的推动下,整个射频前端与网络连接性市场2020-2025的年复合增长率达到了11%,2025年预计可以达到254亿美元的市场规模。

话题内容比较具体,我们来简单看看这些干货涉及到的内容。

5G毫米波一种新型eFEM方案

CSSInsight的拆解数据显示,iPhone 12的射频系统占板面积相比iPhone 11增加了一倍还多。这其中除了GPS L5、NFC等新特性的加入,对5G提供支持自然也是分不开的——iPhone 12采用时下最复杂和综合的蜂窝网络射频前端系统,对20个频段提供支持,包括毫米波。

高通这两年在5G射频前端市场上的先发优势相当大,尤其早期Android手机上,modem-to-antenna的全套方案令其在终端侧的射频前端市场吃下了不少份额。Block预计高通明年在射频前端市场的占比可以超过20%。

不过Qorvo、Skyworks、Murata这些市场大头这一年多也发布了相当多强有力的产品,尤其是针对毫米波市场。Qorvo高级销售经理赵玉龙将毫米波称作5G射频前端的终局之战,“灭霸把5颗宝石集齐的时候,打一个响指,整个局面就会被重置。”

在Qorvo看来,毫米波是“金字塔结构的顶端”,具备高频、高带宽,以及针对数据和人流量特别密集的地方这些特性。在>24GHz频段之下,和1-7GHz、<1GHz频段相比即是金字塔顶。在>24GHz FR2高频——也就是毫米波的部分,“灭霸拿他的无限手套打一个响指,会有哪些新的变化呢?”

“采用GaAs pHEMT这种半导体工艺,可能会是非常有前景的应用在毫米波的一项技术。”赵玉龙说。上面这张图给出了毫米波本身带来的一些影响,以及Qorvo对设计的预期。

- 毫米波带来的挑战包括400MHz的频宽;

- 采用天线阵列的模式,“比如说1x2或者1x4的天线阵的模式,双极化,实际上已经是事实。在手机侧面、左右两边、上下两面要布局3-4个这样的AiP(antenna-in-package)模组”;

- 上行链路,手机输出功率不够;

- 发热问题需要解决;

- 因为手机方向性、ID设计,差损不可预知。

这些是毫米波相较FR1(sub-6GHz)在挑战上的不同。“我们从北美、韩国、日本运营商得到的反馈,他们的需求包括手机向上发射功率更大,发热要做相应的控制;而手机OEM厂商的需求则是更小的尺寸,AiP或者毫米波模组要变小,另外成本不能太高。”赵玉龙说,Qorvo采用名为OTM(Optimum Technology Matching)的技术路线。“它的优势表现在,天线阵,在同样输出功率的前提下会变得更小,效率会更高。”而“基于硅CMOS的单芯片解决方案是无法满足这些需求的。”

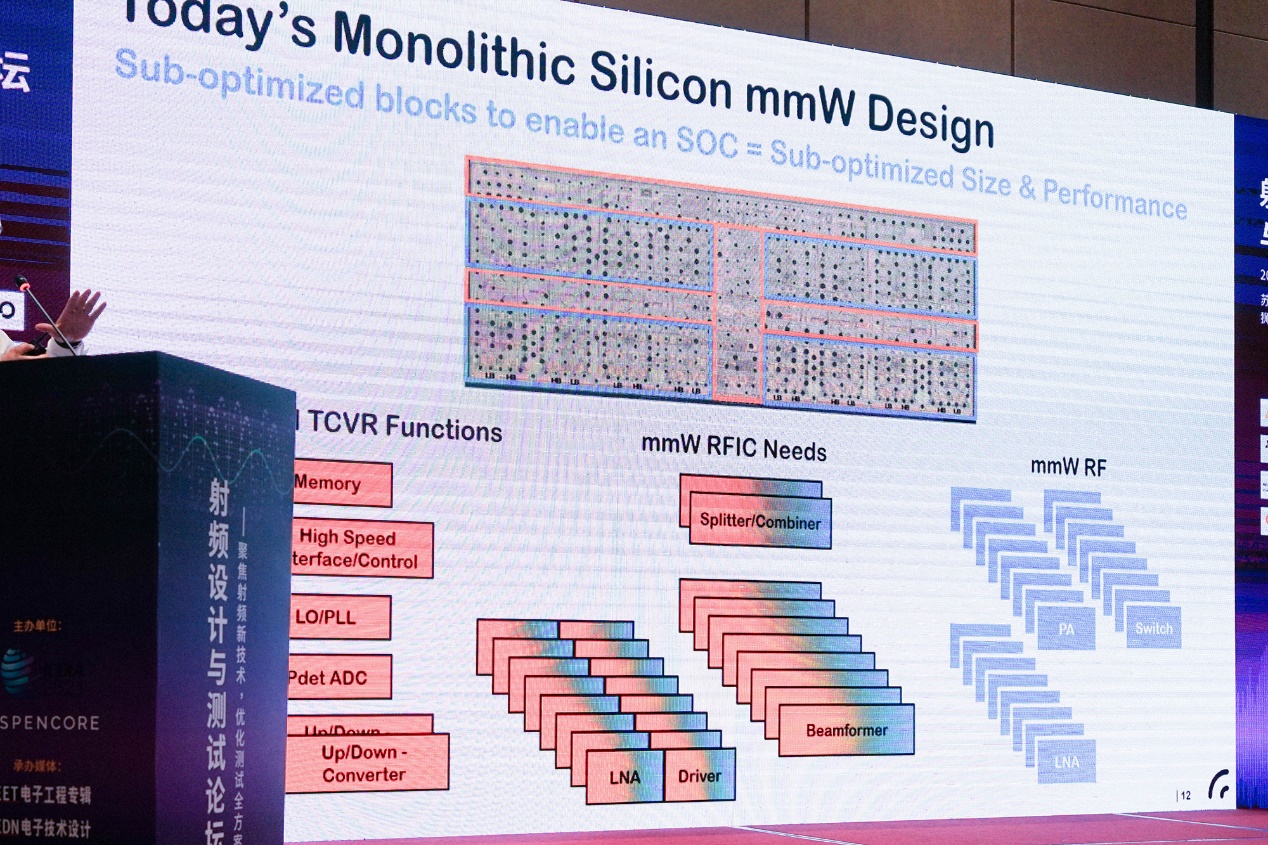

上面这张图是Qorvo拆解的基于硅单芯片的毫米波模组。橙色包括memory、高速数据接口、本振LO、锁相环PLL等;橙蓝相间的则包括功分器Splitter/合路器combiner、Beamformer,以及LNA低噪放、驱动放大器等;最右侧蓝色部分,“这是大家比较熟悉的FEM射频前端的部分,跟天线靠得最近,是原先FR1里FEM的概念。”

“换个方式来考虑问题。”上面这张图是Qorvo的移动5G混合毫米波解决方案。“蓝色框是毫米波模组。这里我们把刚才功率放大的部分换成一个叫eFEM的东西,也就是external Front End Module。而橙色部分依然采用CMOS工艺去做,包括混频器、锁相环,还包括Beamforming等,当然免不了需要PMIC。”赵玉龙说,“这是我们认为非常有前景的方式,即eFEM方式去做。”

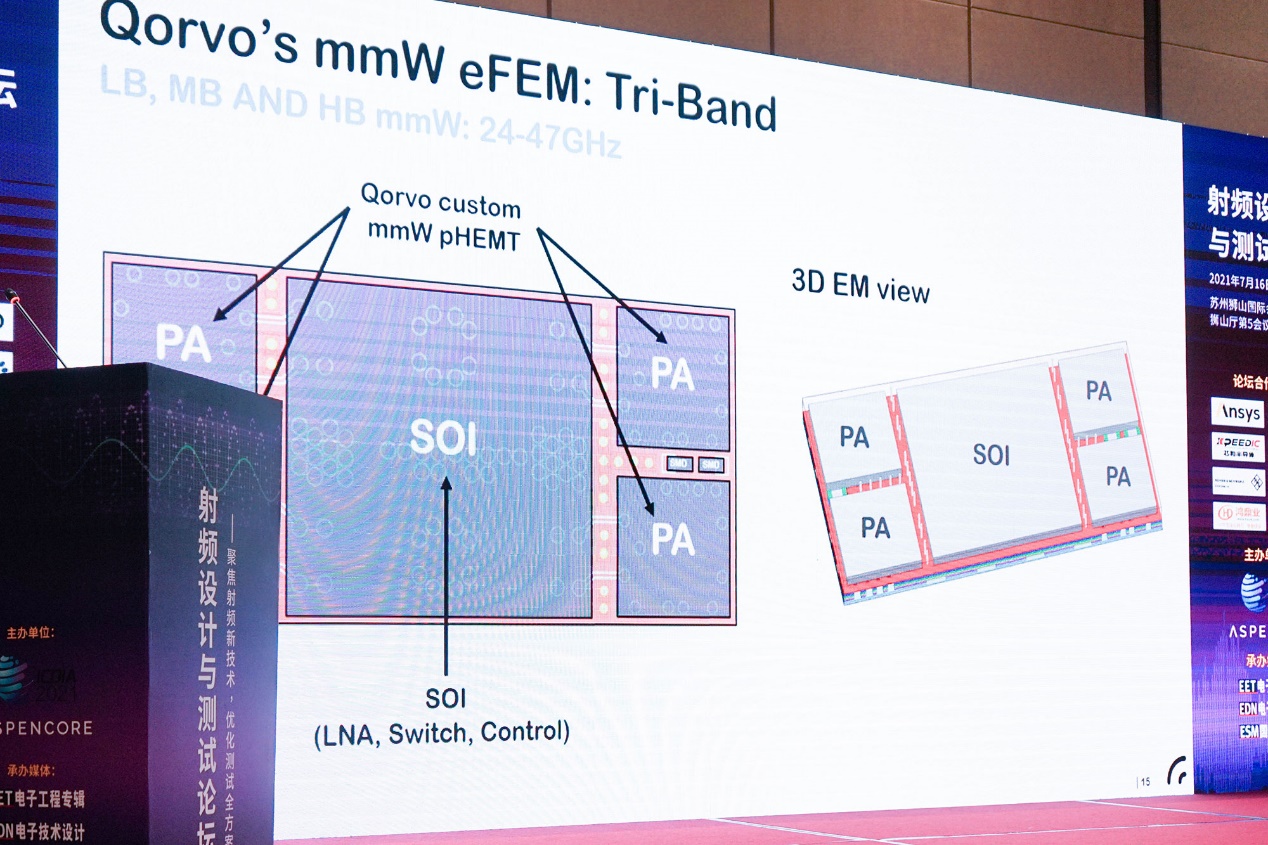

“eFEM结合了两种不同工艺的优势。首先它采用砷化镓GaAs pHEMT来做PA;另外一种工艺是SOI(绝缘体上硅),用来做LNA和switch。我们用最佳的工艺来达成最高的效率。这是我们一直在推动的OTM技术路线。”“整个芯片做成AiP,目前我们在和比较前沿的一些合作伙伴往这个方向做推动。”

这里格外与众不同的eFEM部分,从Qorvo展示的图来看,中间部分的LNA、switch、contoller即用SOI来造。“周边我们放4颗基于GaAs pHEMT的很小的die,具备了灵活性。根据客户需求,比如需要1x2或者1x4的方案,满足不同需求。”3D模型展示中,不同die之间的是铜柱,“它起到隔离的作用。我们把不同功能单元,分布在不同的这种管道或者腔体里面,避免相互之间的干扰。”

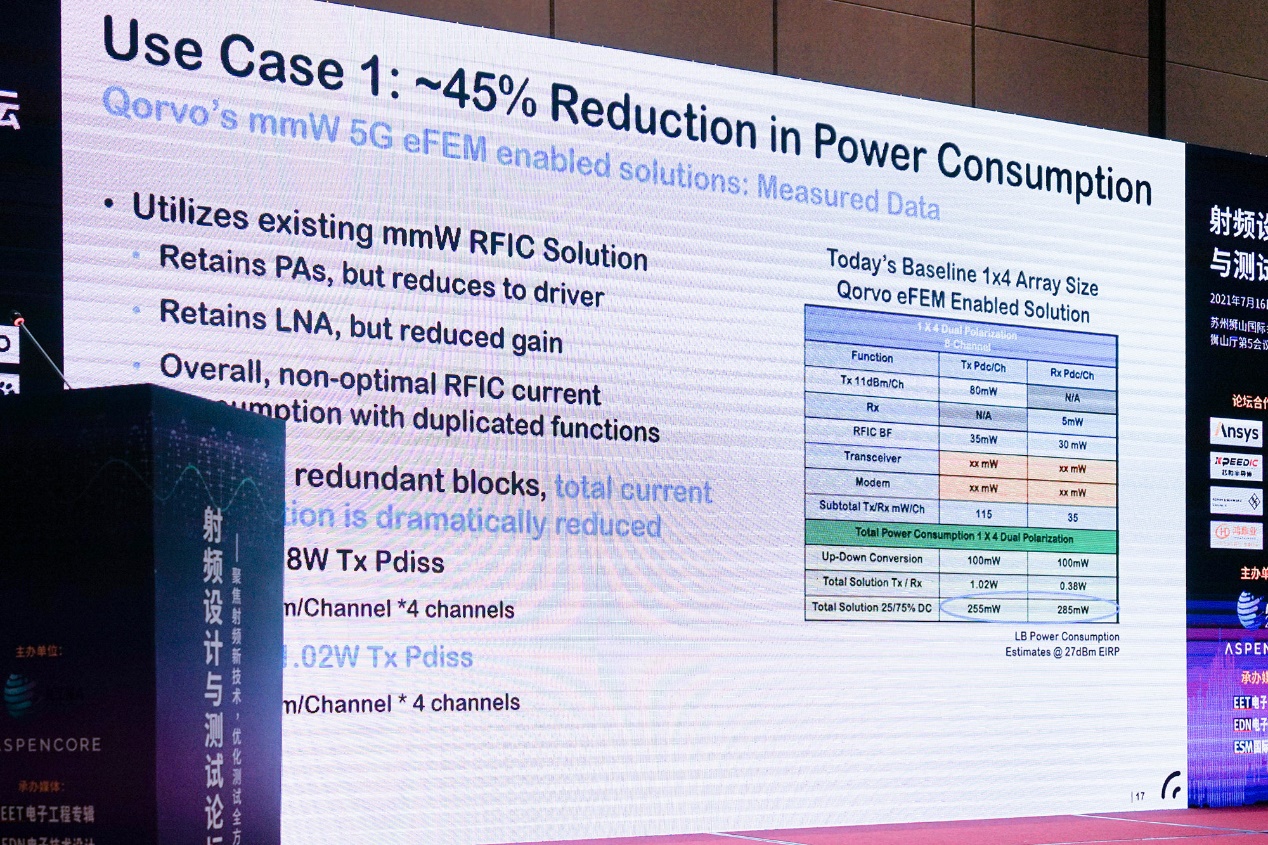

这种设计的主要价值在于,向上的输出功率(EIRP,等效全向辐射功率)更大;发热、耗电更少;“灵活性或者接收灵敏度方面,比纯CMOS方案的效果更好。”对此,赵玉龙给出了一些更具体的数字,与纯CMOS工艺单芯片方案相比,比如上面这张图,1x4双极化的毫米波模组,“采用eFEM方案,同样功率的情况下,11dBm每个channel,功率耗散只有1.02W,减少45%的功耗,比CMOS单芯片方案效率高很多。”

更多对比,包括相同1.8W Tx Pdiss之下其发射功率大一倍,以及更小的天线阵、相同EIRP的功耗比较等这里不再详述。

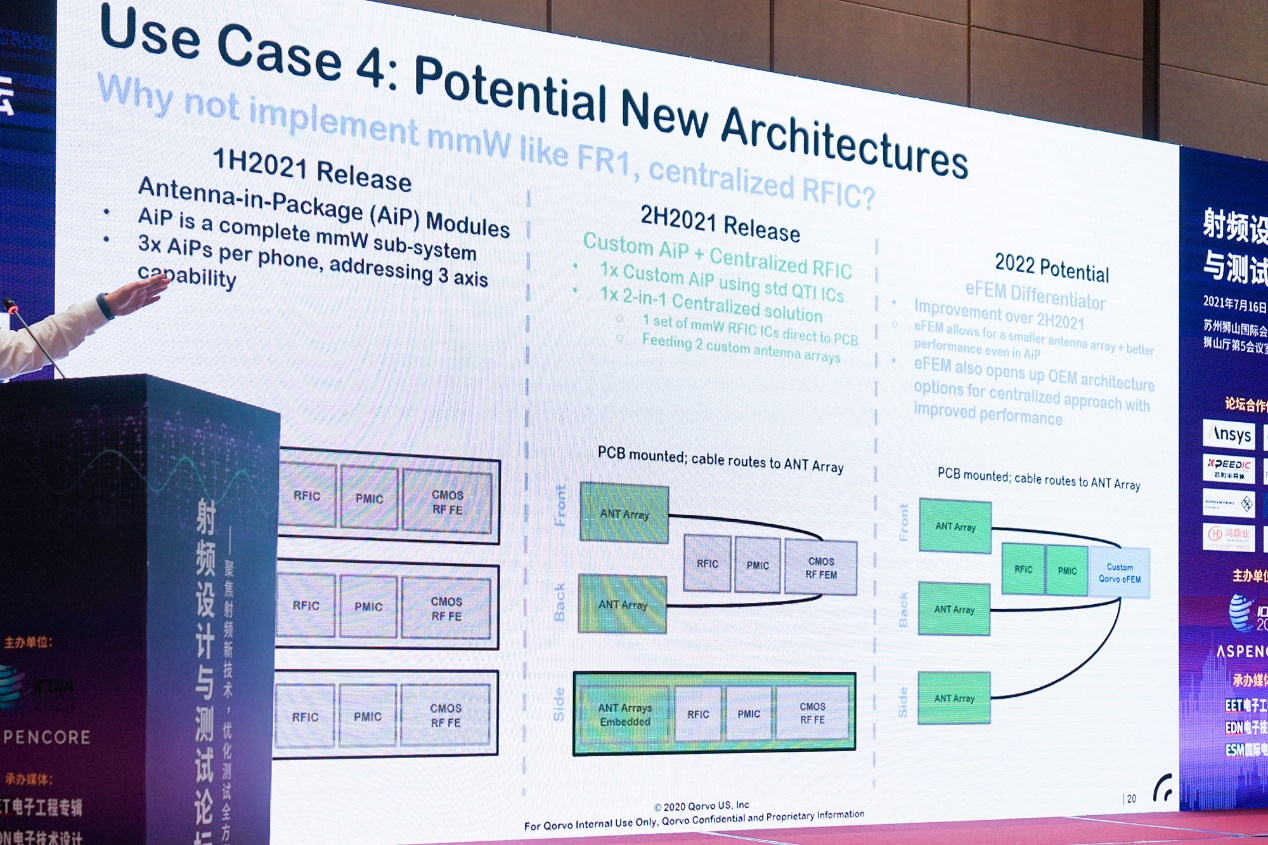

比较值得一提的是,赵玉龙提到“中心化的transceiver”的概念。“我们上半年看到,针对现在3颗不同的模组,手机前面、后面、边上都有,每个的功能单元是相同的——有CMOS的射频前端、有RFIC、PMIC等。如果把这三者提取公因式,就能得到CMOS射频前端、PMIC和RFIC。同一个射频前端,带两个天线阵,整个成本、尺寸都会比以前小很多。”

“这个时候如果再采用eFEM,基于OTM技术,如果能带3-4个不同角度、不同位置的天线阵的话,就是一个中心化的transceiver的概念。它带来了整个设计的灵活性、成本的降低。”

“毫米波射频前端会不会是整个射频前端的终局之战,或者说灭霸会不会找到5颗真正的原石,让整个世界发生改变,我们拭目以待。”至少从Qorvo展示的PPT来看,这种方案是具备了相当乐观的前景的。

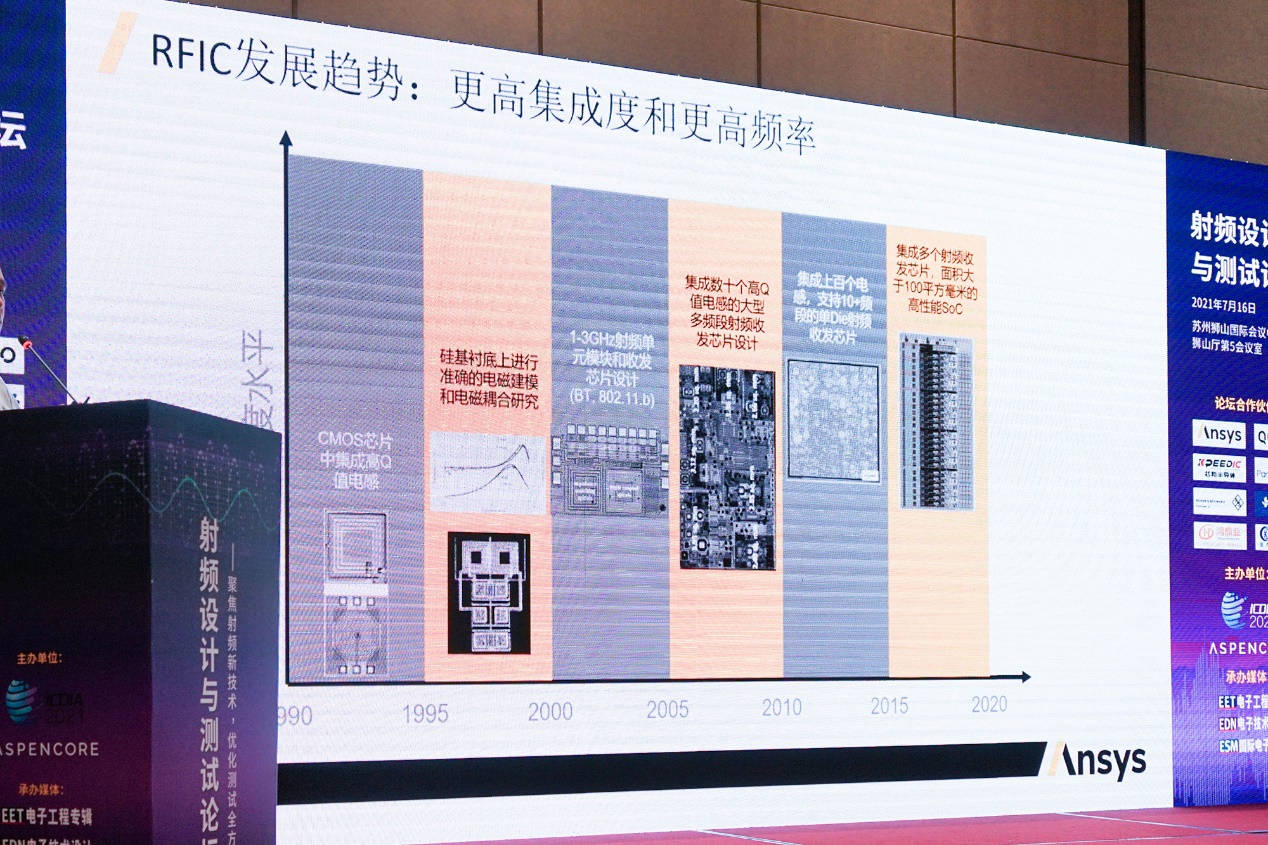

电磁场仿真技术对射频芯片变得重要

下面这张图展示了RFIC如今的发展趋势,“从最开始的时候仅仅是对一个高集成度的高Q的电感进行仿真,慢慢随着技术进步开始研发单通道的单元模块的transceiver的设计;后面我们可以在单个transceiver上,集成几十个高Q值电感;越来越多的transceiver被集成到一个IC中。” Ansys公司高频应用工程师罗辉说。

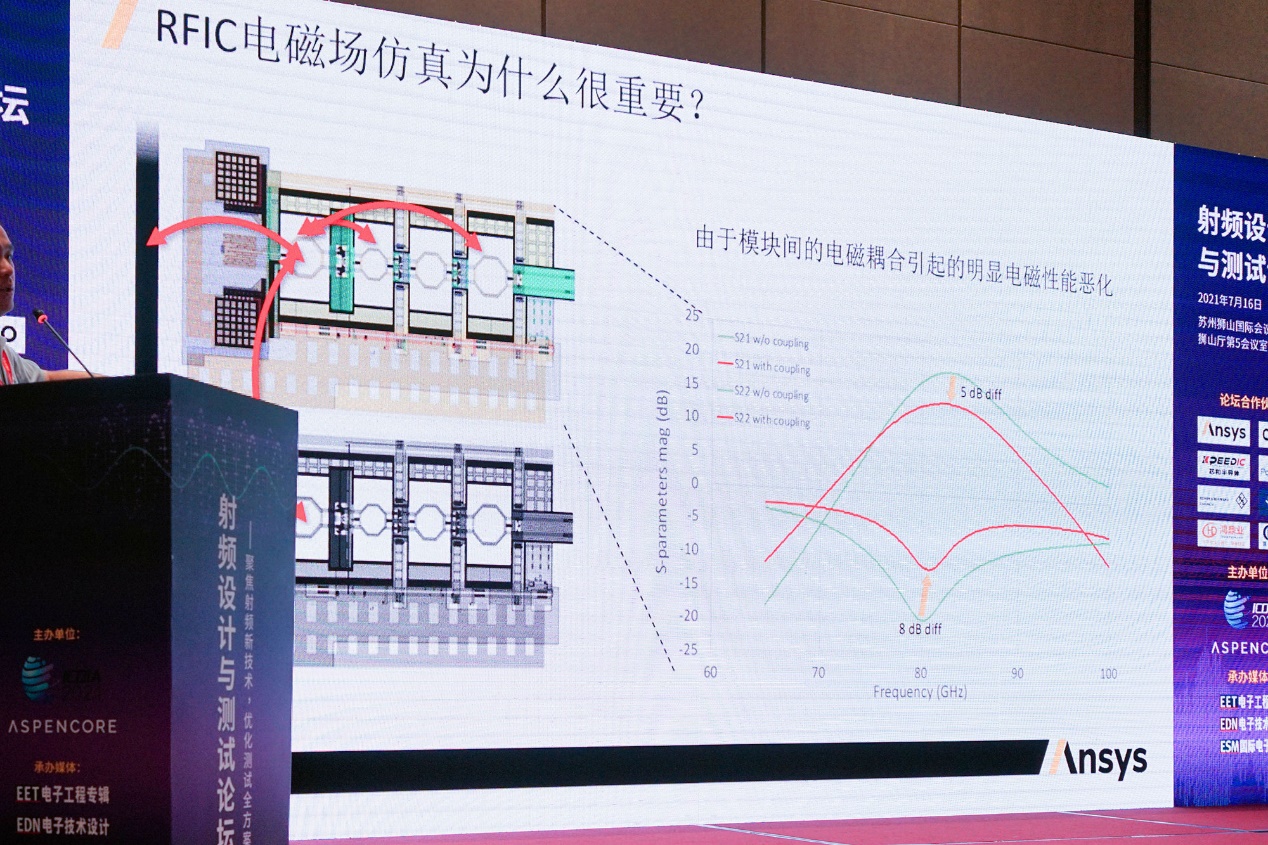

随着RFIC的发展,“我们发现两个非常重要的特点,第一是集成度越来越高,第二现在5G毫米波应用频率也越来越高。在这样的背景下,电磁场仿真在RFIC中变得越来越重要。以前集成度不高、频率不高的时候,IC里面的耦合可能对IC performance的影响不那么重要,现在对于复杂、集成度极高的结构如果不做电磁场仿真,很可能导致RFIC达不到设计要求。”

罗辉提到,需要关注电磁仿真的应用至少包括PA、LNA、mixer,“这些都是我们大家比较熟悉的了。如果把这些单元模块集成到比如说射频的TR(收发)组件,TR组件集成度也越来越高,对电磁场仿真也就有了需求。5G移动通信,以及毫米波雷达,因为频率升高,都是非常重要的应用。”

“举个例子说为什么电磁场仿真在RFIC设计里非常重要。上面这张图两个模块的布局很近,因为集成度越来越高,这些模块就会放得很近。每个模块都有不同的电感组成。”罗辉说,在IC内设计电感时,除了考虑用什么样的结构设计来达成需要的Q值,模块内部、模块之间由于布局紧凑,需要考虑级间电磁耦合与电磁串扰评估;还有模块到seal ring之间的耦合。“如果没有相应仿真的手段的话,是评估不出来的。”

“Ansys在芯片设计过程中有很多不同的方法来验证各种问题,其中包括电磁场参数的抽取,包括了电磁干扰的仿真,包括做完IC设计之后,封装对芯片的影响也有相应的仿真方法。”

“封装好的芯片放在更大的PCB系统板上,要关注的问题变得更大,我们也有相应的仿真方法。”罗辉以《Ansys射频芯片电磁场仿真技术介绍》为题主要介绍的是Ansys Helic芯片级电磁场仿真,其中专门针对射频芯片引入的求解技术。

一般RFIC芯片设计流程如上图(遮挡的三个部分分别是DRC/LVS、Post-LVS参数抽取、Post-Layout电路仿真)。仿真与设计流程做匹配,“在前期电路原理图仿真和电路设计阶段,我们有参数化的器件综合设计和优化的工具”,对应于Ansys Helic中的VeloceRF;

而“在layout阶段,我们有RaptorH”,这是个电磁场抽取工具,“可以用到黄金标准的HFS solver,然后进行大容量、高性能、高精度的抽取;关键是它可以跟现在的EDA设计流程实现无缝集成,和原本的设计流程不会相差太多”;

“DRC/LVS阶段,对无源器件的物理设计来进行验证,满足设计和规范;到后LVS阶段,做电磁抽取的时候,我们有Exalto可以抽取在模块之间的电磁场性能,完成网表的反注释;在做整板验证的时候,可以对芯片整板的电磁场和电路的仿真来进行评估,评估电磁串扰的风险——是Pharos这样的一个模板。”

这里不再对其个别子模块做单独阐述,比如罗辉也特别谈到了VeloceRF,并列举了芯片设计中的例子;以及RaptorH在芯片layout阶段的电磁抽取,和两种电磁场求解引擎等等。

“Helic的高性能求解引擎可以对非常复杂、频率非常高,而且规模比较大的IC,或者RFIC SoC来进行电磁场分析和参数抽取。我们已经验证了它的频率抽取高达100GHz,在foundry厂得到的反馈——对我们仿真精度也验证过了。” Helic和Ansys现有的一些仿真工具构成了互补的关系(主要是与HFSS)。

往更高层级,“如果我们用到的是比如三维或者其他先进封装形式,可能就会用到HFSS,评估封装对IC设计的影响。所以用RaptorH、HFSS两者组合,实现Chip-in-Package,就包含了IC、package整个电磁场参数的抽取和仿真,也就构成了更加完善的仿真流程。”HFSS是Helic之外的另一个三维结构进行电磁场仿真的工具。

这是“因为封装的layout和芯片的地网络之间会有电磁耦合,比如说影响到电感的性能,影响到Q值。加入封装影响的考虑,出现感值上的恶化、Q值也恶化,所以除了要对IC本身进行仿真,还需要把package封装也考虑进行进行电磁场仿真。”

所以Ansys现有的电磁场仿真工具覆盖不同层级的设计。以VeloceRF覆盖device级的综合设计和优化;到以RaptorH来覆盖floor planning布局、device器件级、block层级做电磁场参数抽取;在post-LVS阶段,模块之间则可以用Exaltor来做电磁场参数抽取,将抽取结果反注释到电路原理图,做整个RFIC的电路和电磁场协同仿真;Pharos则对芯片整板进行电磁串扰高风险区域判断。到了封装级,封装对于IC设计的影响用的是Ansys的HFSS/Slwave。

5G促成射频前端端口数增加

5G发展的一个重要体现还在于,“现在几乎每一年,整个频段的应用上都会分出新的band,以及band之间关系的调整。” 罗德与施瓦茨矢量网络分析仪产品经理荀飞说,“Band数量每年都在明显递增,FEM(射频前端模组)里面滤波器的数量,包括端口数量,都在比较快速地增长。”如下图所示。

包括低噪放、发射端PAMiD等器件,“新频段的应用,促使FEM端口数快速增长。FEM复杂度,包括测试要求的高效率、大规模生产的稳定性,都成为非常引人关注的话题。”

另外,“不管是接收还是发射端的这些组件,都大规模使用控制开关,用于通道切换。这些控制开关需要统一的MIPI接口。这个接口除了给不同组件发射控制信号外,还承担给内部有源器件供电的功能。”

“对于我们测试来说,射频测试我们用矢网(矢量网络分析仪),MIPI接口一般是用独立的板卡或者模块——它和矢网之间没有太多的直接交互,都受控于另外一个中控机。这种测试效率相对来说不高。”

罗德与施瓦茨在测试方案上,用多端口的矢网来应对多端口的发展趋势。“同时多端口的矢网也可以包括MIPI控制接口,我们提供两个不同的多端口矢网实现方案。”其中左边的ZNBT不同配置覆盖FR1、FR2频率需求,“端口数量配满可以像上图一样是24个端口。”“每个端口后面都有两个独立的接收机,任意两个端口之间都相当于一个独立的两端口矢网。”

右边的则是个相对低成本的端口扩展方案,“这个方案中,我们统一提供矢网和开关箱。带来最大的好处是不需要再去写开关的控制软件。”荀飞说,“矢网会自动识别出开关箱的端口数量、型号和连接方式。用户在使用时可以把它当成一个完整的多端口矢网。软件已经做在矢网固件中了。”

不过矢网+开关箱的方案会引入额外的链路差损,带来指标上一定的恶化。端口数越多,ZNBT这样的多端口矢网的优势就越大,尤其是速度上的优势。

MIPI端口在ZNB/T上现在也是矢网后面板的标准插口,除了具备电流测量能力之外,提供“扫描序列编辑功能”。“为了适配不同测试频段,我们在矢网中设置了很多channel通道,每次通道切换都需要额外的时间,包括中控机发MIPI指令给板卡,同时发程控指令给矢网做通道切换,总的时间开销加起来很大。如果两种控制方式融合,不需要设置多个channel,在矢网里设置一个大的channel,包含一个module里所有测试频段,不同的band使用扫描的segment sweep来实现。那么我们通过MIPI控制指令触发不同segment切换的顺序测试功能,大大节省了整体测试时间。”

此外荀飞还谈到了更多ZNBT的特性,比如可以做真正的并行测试,“在同一时间段内进行多个DUT的同时测试,满足这种需求的只有多端口矢网能做到,开关箱方案不管是谁家的都很难做到这一点,那都不会是真正的并行。”还有多通道IC测试等等。

针对毫米波应用,“我们把矢网的使用频段,通过毫米波扩展器扩展到毫米波频率范围,最高可以扩展到1100GHz。”

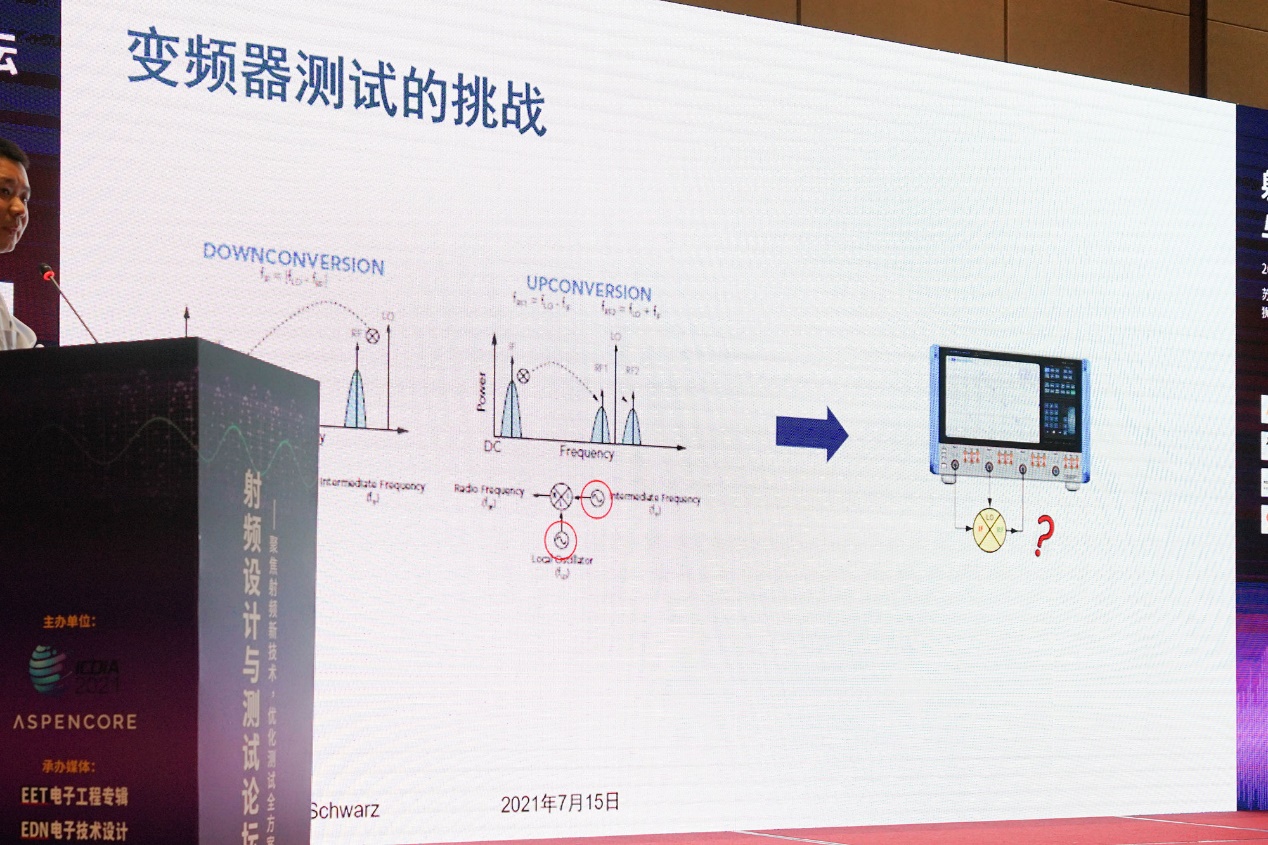

另外荀飞也提到了相关变频器件测试的问题,“对于高频的通信系统而言,中间一定会存在变频环节。变频器的幅度,包括相位、群时延、带内的平坦度,这些测量就对通信系统的质量关系非常大。”“好的调制质量的信号,经过非理想的传输通道,尤其是这样的变频组件之后,带内系统性能、指标性能一定会产生相应的恶化。”

“非变频的器件在幅度响应、相位线性度、群时延波动方面相对都比较好控制。这对变频器件来说就是个挑战。这样的挑战对于测试设备也是存在的。”“我们现在最新的ZNA矢网,采用比较新的DDS方案,对于矢网内部的多个源来说,可以保证相位相参或者说相位相干的关系。每一次扫描每一个频点对应的相位值都是可重复的,所以对于变频器件的测试,矢网本身可以做到稳定的相位基准。”

荀飞也将其与没有相参特性的矢网做了比较,以及提到其“更好的硬件构架的完整性——4端口4源,每个端口后面都有独立的相参的内置信号源。4个内置信号源可以选择性地根据测试要求做设置。”

“且对矢网接收机而言,里面有2个本振——传统的矢网单本振在对变频环节测试过程中,因为既要测射频又要测中频,本振需要做切换;而对配置双本振的ZNA而言,测试过程不需要硬件切换,测试效率提升之外,也有更好的测试稳定性。”

另外,在应用毫米波扩展器的情况下,其相参性依然可以得到保持。比如更高频段的混频环节测试,也能获得较好的测试结果。因为篇幅所限,此处无法再做展开。

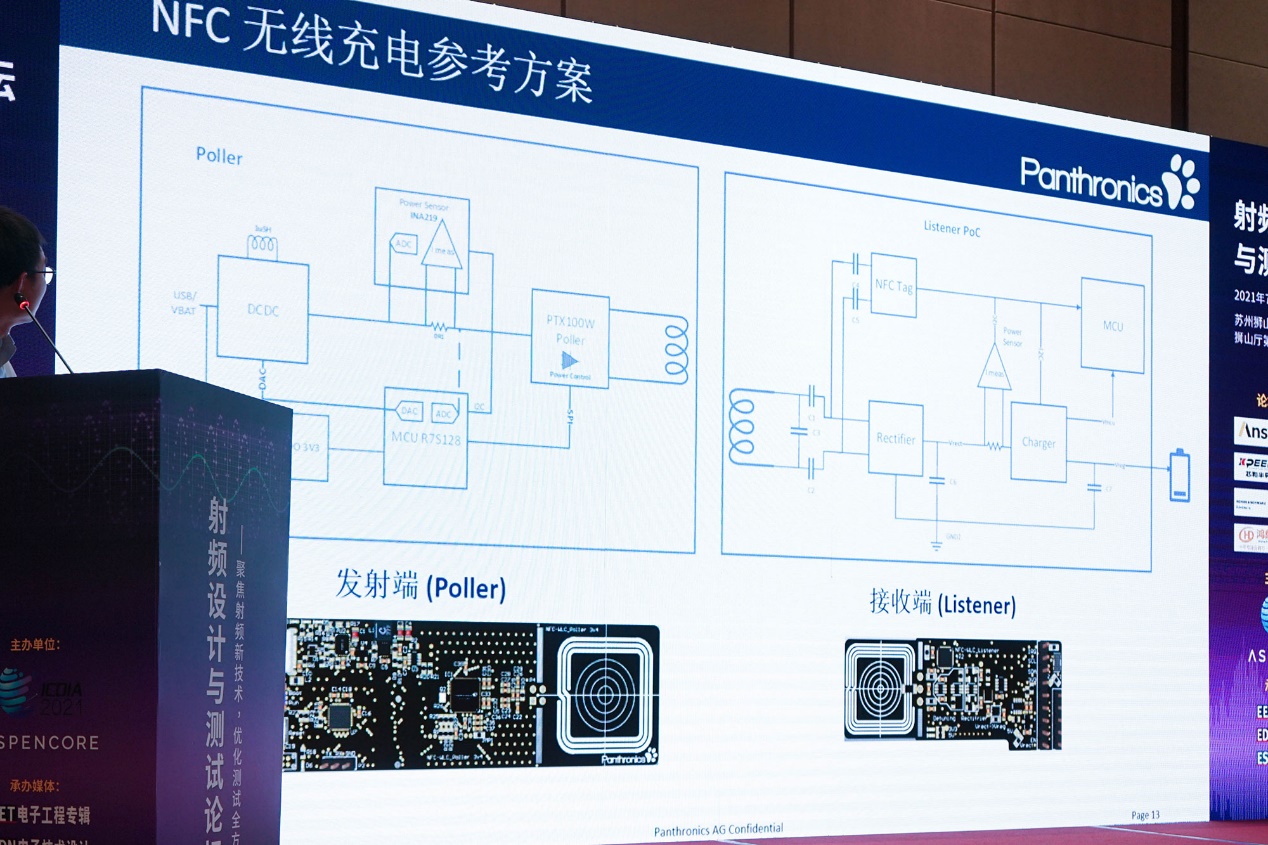

直接输出正弦波到天线的NFC控制器芯片

除了5G相关的技术以外,本次论坛还出现相关NFC以及半导体射频工艺无源器件PDK建模的话题探讨。奥地利格拉茨是NFC技术的重要产地,格拉茨也是Panthronics公司的总部所在地。这家公司如今比较知名的技术在NFC前端芯片内置处理功能,也就是所谓的“智能NFC控制器芯片”。这家公司今年还入选了EE Times Silicon 100,作为全球最值得关注的初创芯片公司100强。奥地利Panthronics公司亚太区副总裁严更真介绍了这项技术。

这种智能NFC控制器芯片的特点主要包括:

- 内置智能加速单元,可以根据应用场景做配置;

- 直接输出正弦波到天线;

- “业界最高的NFC灵敏度,适合射频环境恶劣的应用场景”;

- 最高的NFC无线充电效率,发射端2.5W,接收端1W;

- 可接受极少尺寸天线,适合空间受限的应用——“那些尺寸非常小,可能从设计、ID角度要加接口都非常困难,就非常适合用无线充电。或者还有一些特定的行业,比如医疗要消毒,尽量不要有接口”;

- 可用于无电池、不方便以电池供电的应用场景,“行业的一些锁,不适合用钥匙、也不适合放电池,但也需要有权限的控制。通过类似钥匙的东西,在充电的时候就能把它打开,也就触发了很多新的应用场景。”。

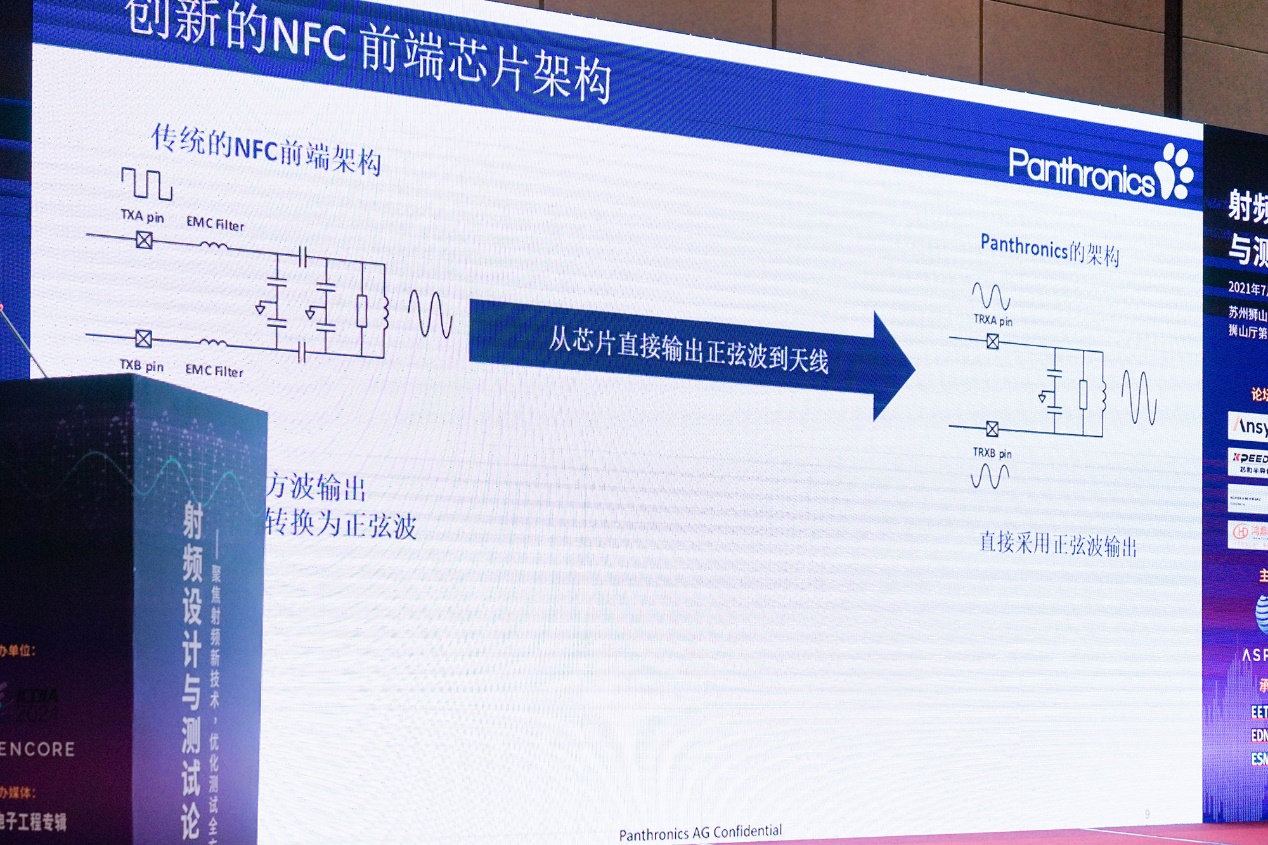

这其中比较值得一提的是直接输出正弦波到天线。严更真表示:“原来的NFC控制器的做法,是输出方波再加上一些外围电路,方波通过外围电路转换为正弦波,对波形的控制会容易受到干扰,灵敏度、发射功率都可能受到影响。”

“我们通过直接输出正弦波的技术,实现全球NFC射频芯片最高灵敏度,是业界其他方案的2倍以上。适合射频环境特别恶劣的,比如说液晶屏很大,还有一些支付场景需要把天线放在射频后面,或者一些可穿戴产品空间特别小——只能放很小尺寸的天线。”

“直接输出正弦波到天线,简化了外围电路,提高了射频性能。这也是全球独家的技术。它也实现了更精准的波形控制,极大提高了灵敏度和输出功率。”

在无线充电部分,“Qi适合大容量电池设备充电,但它存在的技术挑战包括需要很大的线圈,对于发射端、接收端的对齐要求也比较高——这就决定了它不适合小容量电池设备,或者小产品——这些更适合用NFC无线充电。比如说1000mAh以下、500mAh容量,或者1W功率就足够,以及尺寸很小的设备上。比如对耳机来说,空间就非常有限,大概可以接受20mm²的天线甚至更小,也要求实现无线充电功能。”

“这也触发了很多新型的NFC应用场景,可穿戴的支付功能、身份认证、充电、数据交换,以及一些不方便配电池的行业应用——包括本身就不能用电池,或者对运输有要求的应用,在这些情况下用无线充电对其使用场景能够释放出更多的可能性。”

半导体射频工艺无源器件PDK建模解决方案

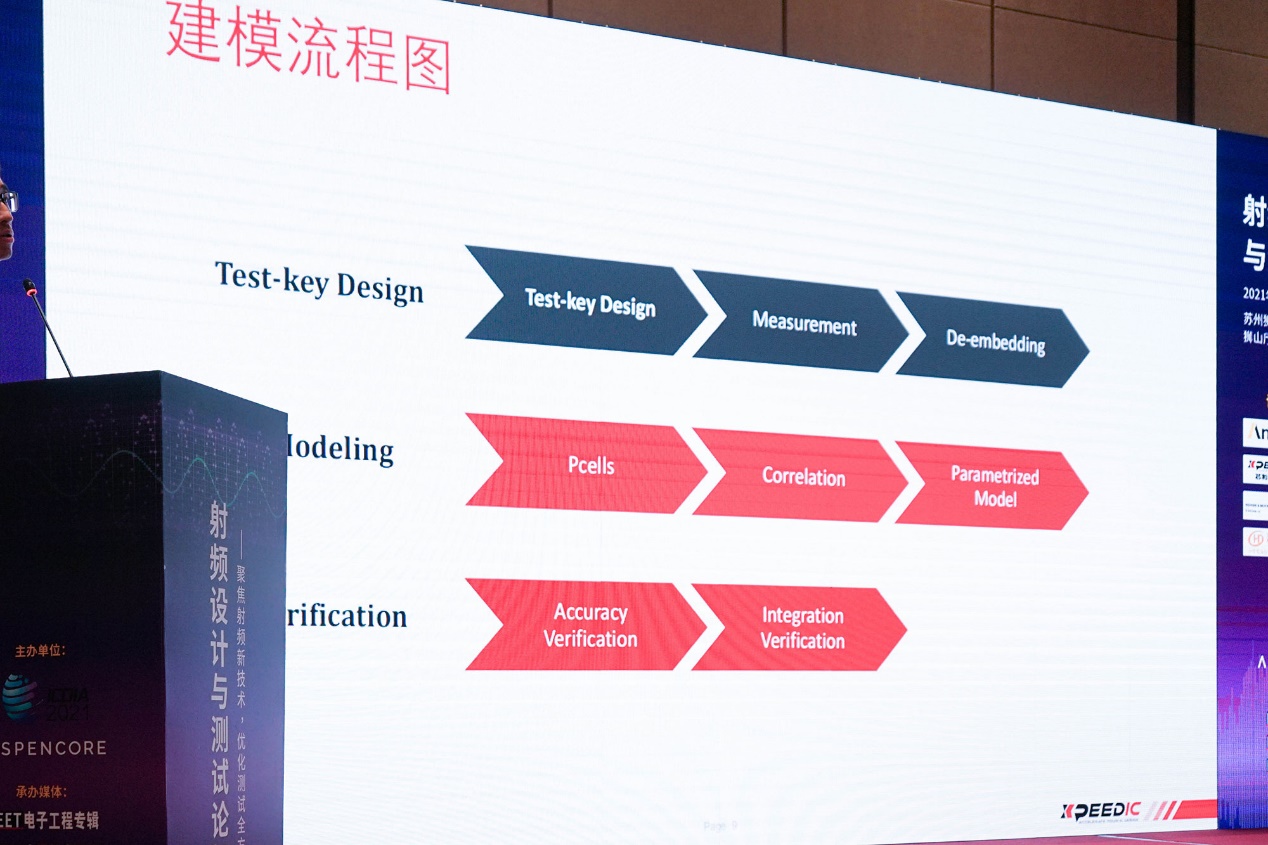

PDK是反映制造工艺基本的“积木块”,是IC设计厂、制造厂、EDA厂商之间的桥梁。“PDK里面,其实主要包括一些参数化的器件,包括主流设计平台需要兼容的一些数据格式,包括最为重点的等效电路的一些模型。另外无源器件的一些工艺文件,包括DRC制造相关的一些参数。”芯和半导体技术支持工程师翁寅飞以《半导体射频工艺无源器件PDK建模》为题,主要以无源电感为例做了演讲。

“建模主要流程,包括前期一些Test-key的设计。需要把电感做一些样片,进行测试,最后把夹具的效应去掉得到真实的电感分布参数。”

“第二部分就进行建模:首先设计完一个电感以后,需要把它生成一个类似于Pcell的技术——这也是无源器件中不可或缺的一部分。”翁寅飞说,“而correlation部分,对于测试我们可能只是测试一些关键的点,不可能覆盖所有的范围。对于无源器件建模而言,我们又需要很多的样本,可能上万、上千的样本。”

“这里就需要引入仿真的技术,做出大量的样本。做correlation的时候,把测试和仿真的结果做比对,同时调整工艺文件里的这些参数——因为这些参数直接影响着仿真的精度,主要是纵向的调整,包括金属厚度、导电率,包括substrate的一些掺杂特性。最终得到一个校正完以后的工艺参数,这个参数做到大概与测试结果3%-5%的偏差,我们就认为是相对合理的。”

“基于这些很多的样本,我们进行扫描。扫描过后得到上千组的仿真数据。最后我们对上千组数据进行优化,生成每一个拓扑结构的等效电路,最后再把所有等效电路通过线性方程组的一些计算,整合成可缩放的单一的参数化的一个model。”

“最后需要对生成的模型进行验证,做批量对比——跟我们所有仿真数据去做对比,看最终拟合的成果。”“最后是集成,我们把最核心的模型集成到Pcell技术里,同时在Pcell里面会集成一些utility,包括一些器件综合的技术。最后对DRC、LVS这些rule文件进行打包,形成相对完整的无源PDK库的一个安装包。”这是整个流程的大致解释。

翁寅飞也对其中一些比较重要的组成部分做了详细的解释,比如测试夹具的测量(去嵌入技术,被测件去除夹具以后的结果)、等效电路建模方法等。

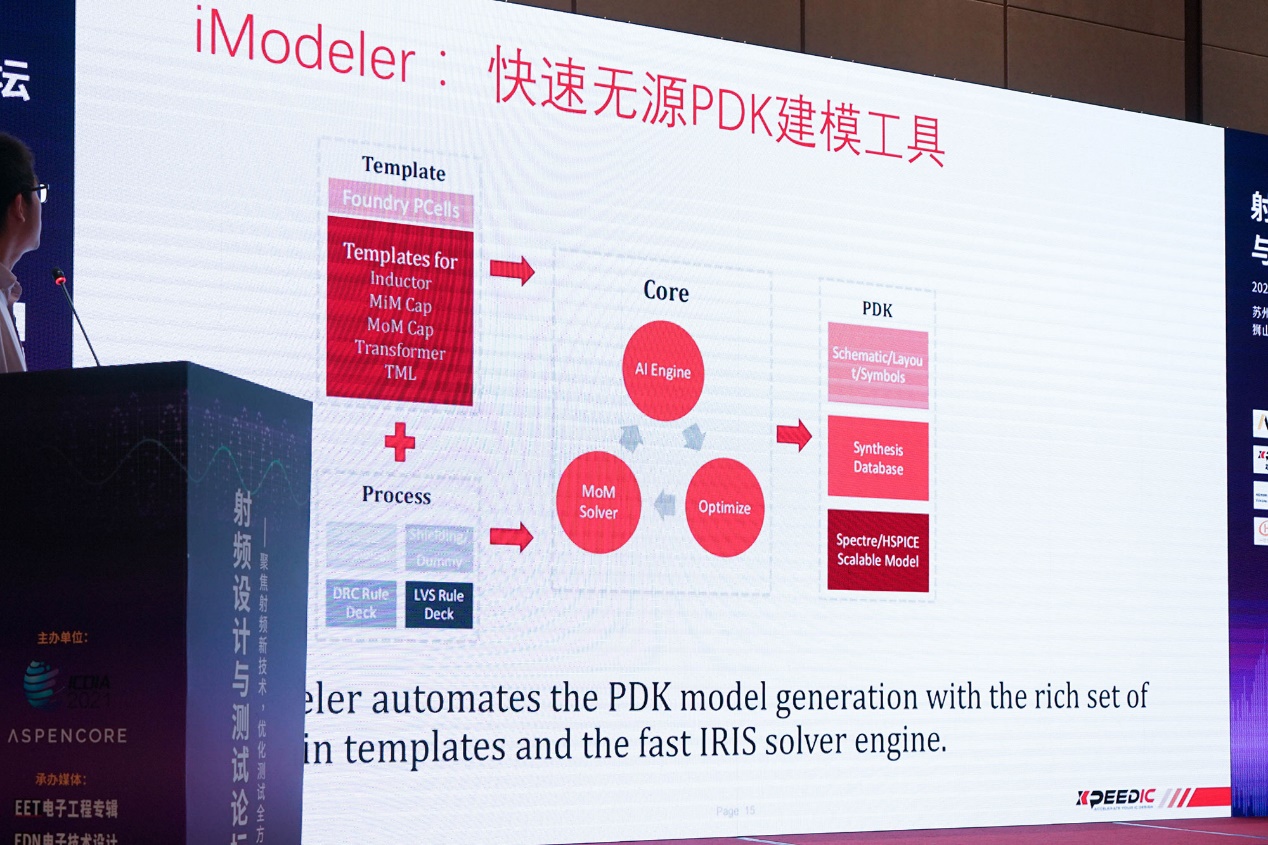

上面这张图是芯和半导体的无源器件自动化建模解决方案(不过拍摄这张照片的左边部分有关键的缺失,左边对应的主要是不同阶段芯和半导体的产品和解决方案)。

“首先公司在仪器测量这部分,我们有相应的设计团队,所以我们可以帮助客户做一些Test-key的设计。同时仪器方面的支撑、储备可以帮助客户测量到110GHz这样的范围。在去嵌入这方面,我们将去嵌入的算法集成到一款叫SnpExpert的工具里面。”

“建模部分,我们主要有针对RFIC片上的射频提取和射频建模的两款工具,分别叫IRIS和iModeler。建模工具的话,主要通过iModeler去完成,它能够提供DRC clean的Pcell的模板;IRIS是一个建模的提取工具,可以自动进行一些工艺的correlation,帮助客户做快速的测量到仿真之间的校准工作。”

“在参数化模型这块,我们通过各种Pcell template可以自动生成符合现在主流设计平台Pcell的一些单元,主要基于神经网络的技术。”

“最后我们也有一些验证技术去验证模型,它和S参数之间的拟合情况。”“提供的一些集成服务,帮助客户把model、Pcell、rule文件打包成一个完整的符合设计的库的形式。”有关去嵌入算法、iModeler建模工具,以及一些核心技术,因为篇幅关系这里不再多做介绍。

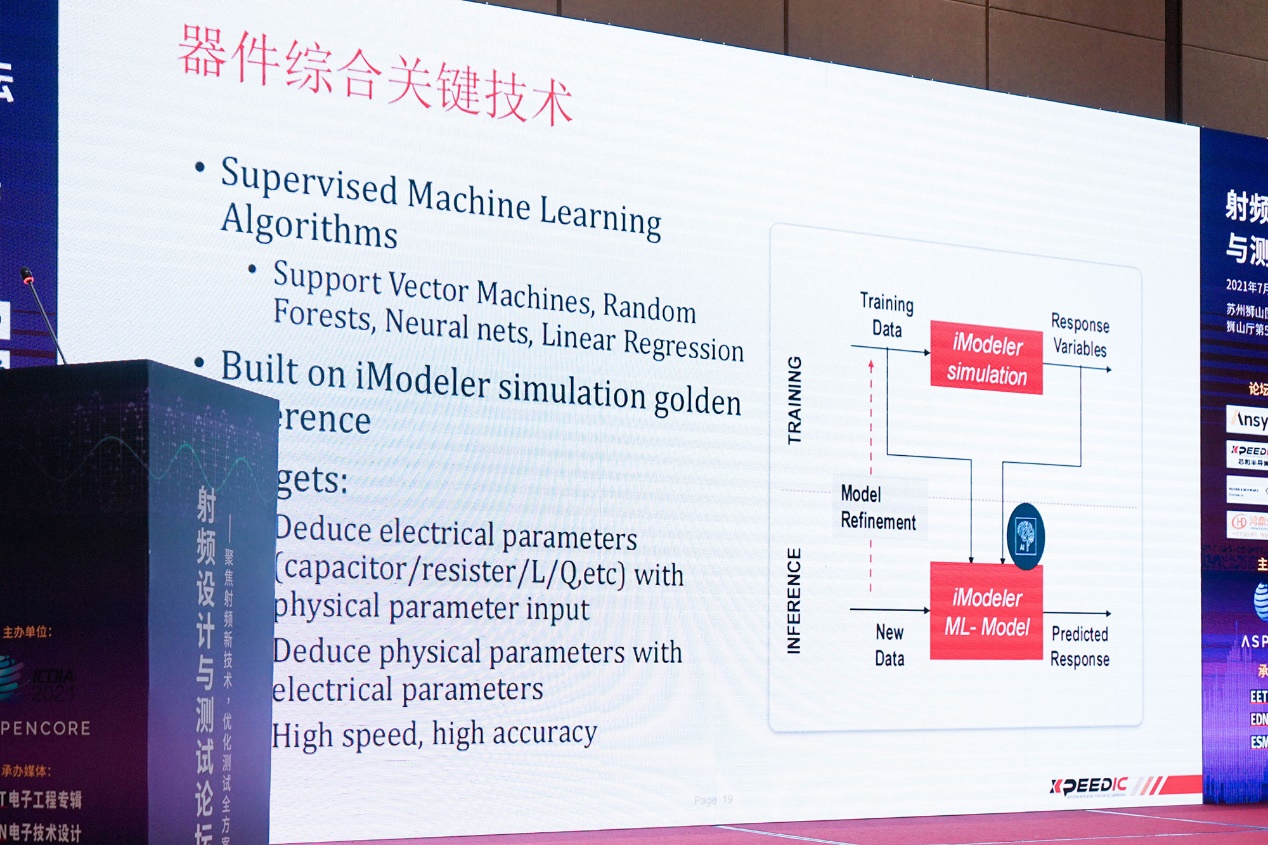

比较值得一提的是芯和半导体的器件综合关键技术,在前文提到的建模阶段,“采用神经网络、机器学习的算法,通过前期的学习,工具对上千组仿真样本进行学习,把所有物理尺寸、电气参数都学习进来,作为未来target设计做优化的变量。”翁寅飞说,“学习完以后,最直观的用途就是可以直接通过学习包,在器件属性上,进行无源器件的一些综合。”

“比如对于一个电感而言,设定目标——比如希望在2.4G达到1.5nH的电感,Q值不低于10,在输入这些约束后点个按钮,1-2秒时间内,工具就会快速找出满足这些条件的,电感的几何尺寸,比如w值、space、turns、radius等,电机OK的话就直接生成在版图里,非常高效和快速。”

事实上,除了无源器件PDK建模流程以及对芯和半导体自动化建模解决方案的介绍,翁寅飞也以无源电感为例具体谈到了半导体工艺无源器件,受限于篇幅,本文也不再多做介绍。

责编:Luffy Liu