试想一下一家电源厂商能满足许多不同功率级需求的情况,即利用数字控制技术,可让一个处理器与单独自定义软件一起工作以满足每个功率级的需求。你会选择这种技术吗?但是对大多数简单的设计和基本要求来说,会不会觉得数字控制可能有点大材小用?

开关电源数字化之趋势

20世纪50年代,美国人GH.Roger发明了自激振荡推挽晶体管单变压器直流转换器,首创脉冲宽度调制(PWM)控制;20世纪60年代,开关电源技术基本成型;20世纪70年代,第一代民用标准化开关电源诞生。随着MOSFEE,IGBT等商用功率半导体器件的出现使得开关电源迅速发展并得以广泛应用,并于80年代中期出现了符合全球通用规格的开关电源。

随着上游元器件技术水平和电力电子关键技术的不断发展,开关电源技术取得了飞速发展。

根据中国电源学会统计,2015年全球开关电源占整体电源市场超过40%。因此,开关电源逐渐成为电力电子技术的重要组成部分,是电子工业的重要基础产品。

可以说,三十年前电源行业转向开关电源是一个很大的变化,而电源数字化趋势将是一个更大的变化。电源的控制已经由模拟控制,模数混合控制,进入到全数字控制阶段。今天,许多电源不再使用模拟电路,而是使用数字芯片和软件算法来控制它们的输出。电源控制器的设计不仅是硬件设计的问题,也是编程的问题。——试想一下一家电源厂商能满足许多不同功率级需求的情况,即利用数字控制技术,可让一个处理器与单独自定义软件一起工作以满足每个功率级的需求。

过去,数字控制在开关电源的DC/DC转换系统中用得较少,但是从消费电子中的充电器,LED照明到工业中的数据处理,通信到汽车电气再到航天电子等领域,DC/DC转换系统几乎无处不在。目前在整个市场中数字电源技术所占的比例正在逐步增长,不过,随着越来越多的系统开发商采用这种技术,数字技术似乎正在成为电源系统设计的新趋势。尤其是近几年不少电源厂商已陆续开发出全数字控制芯片及软件。本文仅讨论应用于DC/DC转换系统中的数字控制器。

开关电源的控制:模拟控制VS.数字控制

近年来,随着半导体技术的发展,电子设备正朝着小型化、高速化、智能化方向发展。而自从开关电源诞生以来一直占据主导作用的传统的模拟控制开关电源已不能满足所有应用需求,整机系统急需能够实现监控等智能功能的开关电源。

相比模拟控制,我们可从以下三个具体事例来了解下数字控制究竟有哪些优势。

事例之一:根据工作状态设置死区时间

在进入这个事例之前,我们先来了解下DC/DC转换系统的常用拓扑。

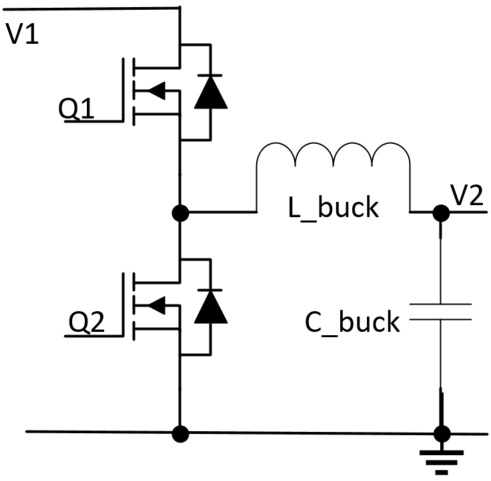

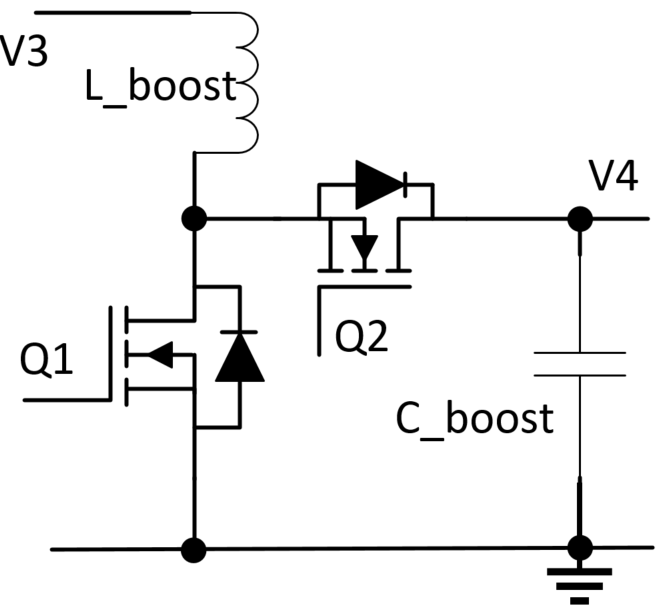

基本的非隔离直流直流转换拓扑为Buck(降压)拓扑和Boost(升压)拓扑,如图1和2所示:

图1. Buck 拓扑

图1. Buck 拓扑

图2. Boost 拓扑

图2. Boost 拓扑

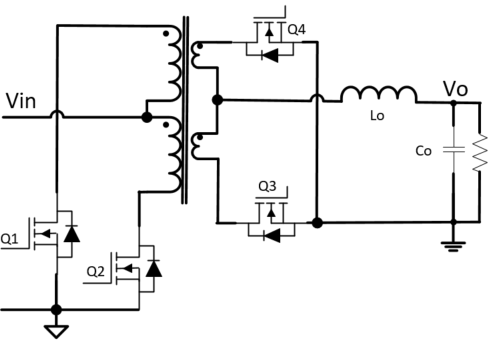

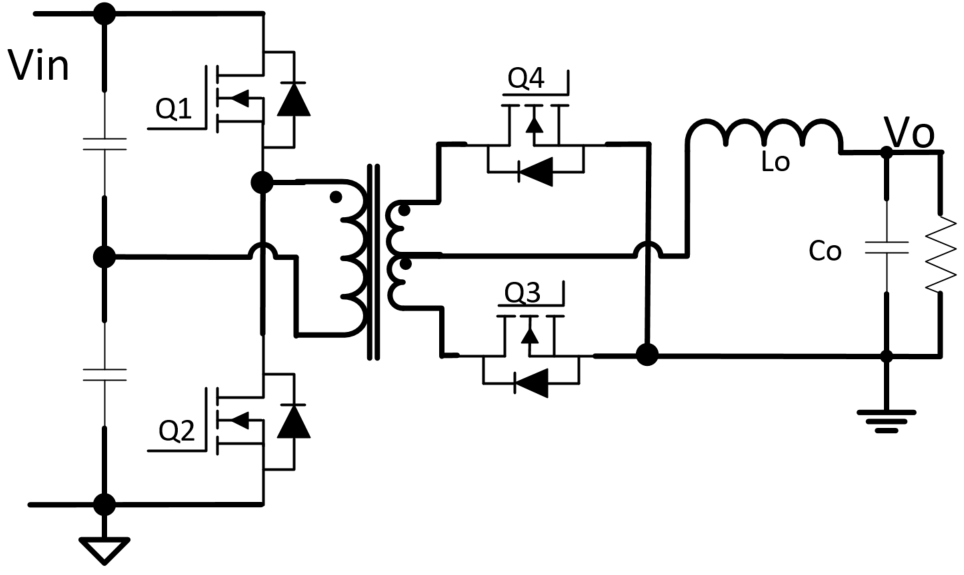

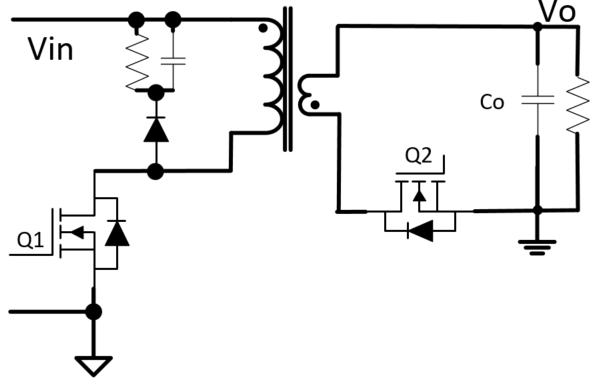

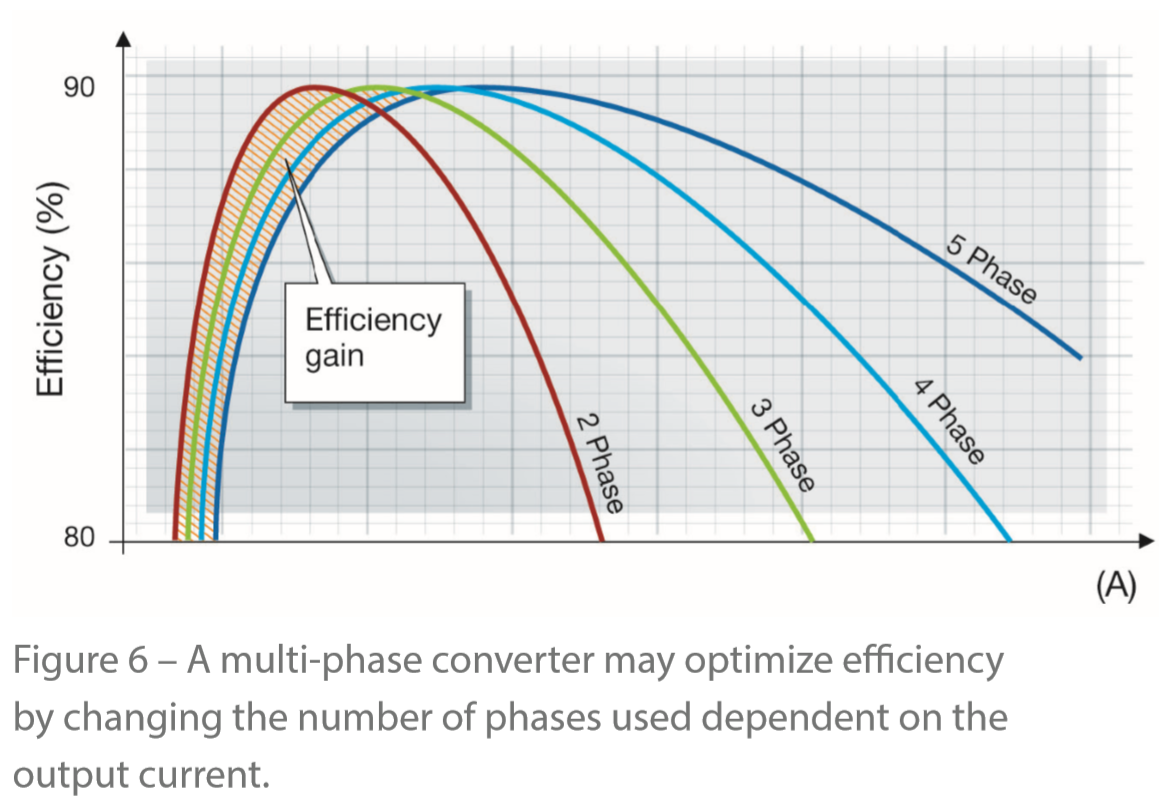

考虑到安全,信号干扰等问题,在直流直流转换应用中也采用隔离的拓扑,常用的隔离拓扑包括:双管正激,有源钳位正激,半桥,全桥,推挽,反激,LLC等。图3~图8给出了在输入电压为较低电压(<=150V)的直流直流转换中常见的拓扑。

图3. 有源钳位正激拓扑

图3. 有源钳位正激拓扑

图4. 推挽拓扑

图4. 推挽拓扑

图5. 半桥拓扑

图5. 半桥拓扑

图6. 全桥拓扑

图6. 全桥拓扑

图7. 反激拓扑

图7. 反激拓扑

图8. LLC拓扑

图8. LLC拓扑

在Buck拓扑(图1)和Boost拓扑(图2)、半桥拓扑(图5)、全桥拓扑(图6)、LLC拓扑(图8)所示的半桥结构,死区时间影响拓扑的可靠性和效率。对于模拟控制,死区时间只能设置为固定值。在考虑所有可能的工作状态下死区时间往往需要很大的设计裕量,导致正常工作状态转换效率低下。而数字控制通过软件代码可以根据不同的工作状态设置不同的死区时间,从而在保证可靠性的前提下获得最佳的效率。下图给出了采用数字控制时死区时间不随工作状态进行调整(红色曲线,等效于模拟控制)和随工作状态进行调整时(蓝色曲线)效率的对比示意图。 图9:死区时间是否随工作状态进行调整的效率对比示意图

图9:死区时间是否随工作状态进行调整的效率对比示意图

事例之二:如何实现系统的最佳稳定性与响应速度?

对于一个闭环系统,环路的稳定性及动态响应速度对系统的性能至关重要。

对于模拟控制,环路稳定性和响应速度都是由硬件电路决定,一旦参数确定就不可以改变,是一种线性环路控制方式。但是由于稳定性和响应速度往往互相制约,因此采用模拟控制时只能在两者之间做出平衡,往往很难兼顾稳定性和响应速度;而对于采用数字控制的系统,可以采用非线性或自适应控制方式,即根据工作状态(输入电压变化或/及输出负载变化)调整环路的参数,从而可以实现最佳的稳定性与响应速度。同时相比模拟控制可以减小输出电容的数量,降低物料成本和PCB面积或布线难度。

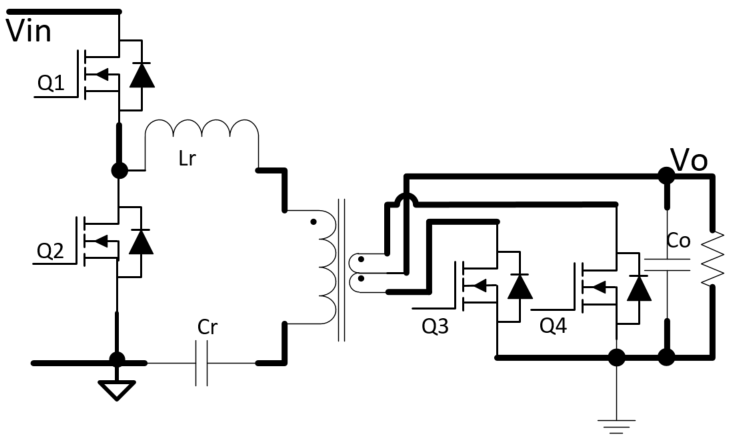

图10给出了在负载跳变过程中采用模拟控制和数字控制时输出电压上冲及下冲的差异示意图。图中曲线1表示模拟控制时为了达到输出的稳定而牺牲了响应速度,从而造成输出电压上冲和下冲过大。曲线2表示采用模拟控制时提高了响应速度从而降低上冲和下冲,但是稳定性变差,输出电压出现振荡。曲线3采用数字控制即实现了快速响应,降低了上冲和下冲,又实现了输出电压的稳定。

图10:负载跳变时采用模拟控制和数字控制时输出电压波动示意图

图10:负载跳变时采用模拟控制和数字控制时输出电压波动示意图

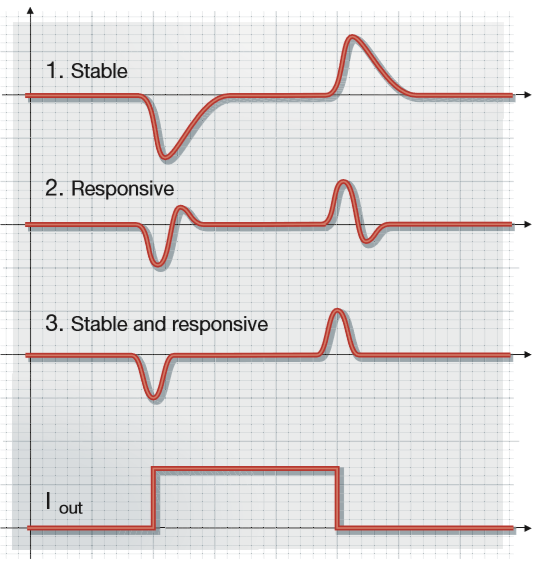

事例之三:根据不同负载来决定“哪相”拓扑工作

对于输出功率较大(例如>1KW)或者输出电流较大(例如>100A)的直流直流转换系统,设计者往往采用多相系统,即在电路中采用数量大于等于两个的完全相同的转换拓扑并联,从而有效的降低单个功率器件的损耗,利于系统的散热处理。但是在负载较轻时,多相系统由于多个拓扑同时工作,其损耗相比单一拓扑大大增加。因此在负载较轻时希望其中的一相或者多相停止工作,只保留少数相工作,从而提高该系统的轻载转换效率。图11给出了对于一个多相Buck直流直流转换,在不同负载下不同相工作时整体转换效率的变化。 图11. 不同相数量对于整体转换效率的影响示意图

图11. 不同相数量对于整体转换效率的影响示意图

然而对于模拟控制,这是个“不可能完成的任务”,因为其所有相的工作是固定的,要么都工作,要么都不工作。对于数字控制,这个功能是可以轻而易举地实现,只需要根据负载的情况来判断需要几相工作,进而软件关闭掉其他相的驱动,从而实现最优的转换效率。

看来,数字电源相对于模拟电源,具有明显的优势,但在中小功率电源中,数字电源控制还存在成本偏高的不足。但是随着数字控制器越来越大量的使用,其成本一定会进一步降低,同时数字电源所用器件较少,可采用较小的PCB,从整个电源系统看数字电源和模拟电源的成本差异并没有数字控制器和模拟控制器的差异那么大。

英飞凌的数字控制技术

目前用于直流直流转换系统中的数字控制器大体分为纯嵌入系统方案,状态机及两者的混合架构这三大类。

基于微处理器(MCU)的纯嵌入系统方案中,所有的环路补偿都需要由软件完成,如果要实现快速的环路响应,需要CPU的处理能力极强,这大大提高了该方案的成本;同时,该系统中的控制器的功耗以及由此带来的温升问题需要特别的处理。

而基于状态机的数字控制器的功率处理单元都被固化在数字设计中无法根据产品进行灵活设计,每个数字控制器可能只适用于一种或者少数几种转换拓扑,只能有限地使用已经被固化在数字设计中的算法,无法实现与竞争对手的差异化设计。

因此,最佳控制器是基于嵌入系统与状态机混合架构的数字控制器,这类数字控制器结合了两者的优点,同时克服了不足之处,因此是一种更先进,性价比更高的数字控制器。而英飞凌的数字控制器XDDP1100系列便是采用该架构的产品,该系列数字控制器适用于包括图1~图7在内的几乎所有的PWM 拓扑及开环LLC拓扑。

这款适用于DC/DC转换的数字控制器XDDP1100系列,状态机会执行那些对于直流直流转换来说对时间要求很高的功能,而不依赖于处理器,包括电压型/电流型反馈环路控制,保护功能等;而基于ARM Cortex-M的嵌入系统提供控制算法,housekeeping,接口配置,初始化状态机,通信,电表及个性化设计等功能;同时该系列控制器还提供了增强的输入侧模拟信号处理能力,实现快速的电压型和电流型控制。

XDDP1100采用ARM CORTEX M0 具有100MHz的主频,同时配备2个25MHz,9位专用电流ADC和3个50MHz,11位的专用电压ADC,因此其运算速度,ADC速度都可以满足开关电源的需要。至于功率原件的电压兼容性,功耗,开关频率方面数字控制器往往优于模拟控制器。

数字电源控制器设计遇到的问题,如何破?

相比于其它数字控制器在应用中遇到的一些设计挑战,在英飞凌的XDDP1100系列控制器中基本得到了解决,以下将列举三大设计挑战以及在XDDP1100系列中是如何克服的。

挑战之一:环路无法及时对输入电压的快速变化做出反应

对于DC/DC转换器,当输入电压发生变化时,由于控制器往往只通过输出电压控制占空比,即使采用电流型控制,输入电流的变化也有一定的延迟,因而环路反应时间较长,使得输出电压出现较大的波动。

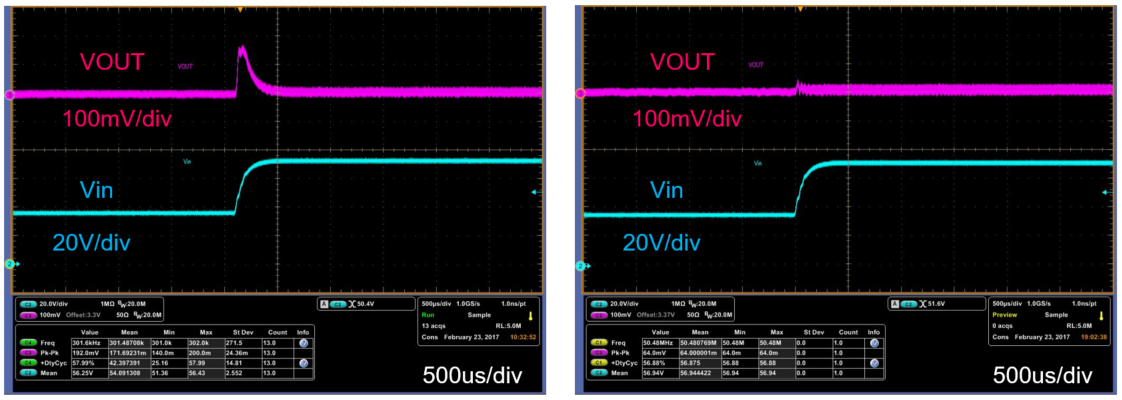

XDDP1100增加了电压前馈功能,控制器基于输入电压和输出电压得到最终的占空比。具体过程为经过PID滤波器之后的反馈信号与前馈环路的信号共同生成占空比,前馈基于硬件实现,速度快,且增益可调。从而在输入电压快速变化时保证输出电压变化很小。下图给出了一个48V转3.3V直流直流转换系统,在负载电流为30A时,输入电压从36V跳变到72V(电压变化率为0.3V/uS)时有无电压前馈功能对输出电压的影响。图12左侧图为没有电压前馈功能时输出电压的变化,输出电压波动超过190mV,右侧为增加电压前馈后输出电压的变化,电压波动几乎可以忽略不记。

图12. 输入电压跳变时电压前馈功能对输出电压的影响实测图

图12. 输入电压跳变时电压前馈功能对输出电压的影响实测图

挑战之二:桥式电路中变压器的饱和风险

当DC/DC转换器的负载突然发生,特别是从轻载甚至是空载突然变到重载甚至是满载时,由于反馈系统的延迟,输出电压会发生一定程度的跌落,为了抑制输出电压的跌落,通常会把占空比迅速增大到最大,在此过程中其变压器的磁感应强度随之变得很大,这就存在变压器饱和的风险,或者为了抑制该风险而把变压器磁芯选取的较大(Ae较大)来降低磁感应强度,造成了成本的升高和磁元件尺寸的增大。

为了解决该问题,XDDP1100系列数字控制器采用了英飞凌自主知识产权的FTR技术。该技术的原理为:当控制器通过输出电流和输出电压信号的变化检测到一个较大的负载跳变(由小到大)时,控制器马上将占空比加大最大,但占空比的变化不是通过增大输出高电平的时间,而是将工作周期由原来的T变成约为发生负载跳变时的导通时间(D*T)的2倍,即现在的工作周期变为2D*T(不考虑桥式结构中的上下管死区时间),那么直流直流转换器占空比变为接近100%,可以迅速的让输出电压从跌落中恢复,同时变压器的最大磁感应强度没有发生变化(因为导通时间没有变化),因此完美解决了之前存在的问题。当检测到输出电压恢复到正常值后,控制器会通过增大工作周期来逐渐减小占空比,直至工作频率恢复到初始设定值,最终占空比根据反馈环路确定。FTR的工作原理如图13所示。

图13:FTR工作原理示意图

图13:FTR工作原理示意图

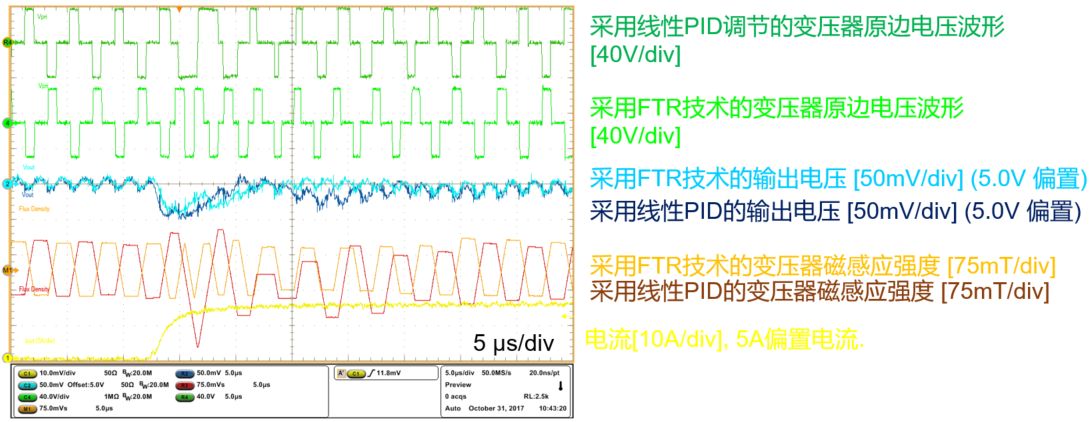

以一个采用半桥拓扑的直流直流转换器为例,该产品输出电压为5V,当负载从5A跳变到21.67A时,采用普通PID调节和FTR技术下关键波形如下图所示。从图14可知,采用两种技术时,即使输出电压的跌落相差无几(采用FTR技术的跌落相比还是小一些),但是变压器的磁感应强度差别很大,采用PID技术的磁感应强度的峰值几乎达到了FTR的2倍,并且需要几个周期才能恢复到正常,这给产品的可靠性带来了隐患。而采用FTR技术后,磁感应强度的峰值几乎没有变化,并且迅速恢复到正常的波形。 图14. 普通PID调节和FTR技术在负载跳变时关键参数波形对比图

图14. 普通PID调节和FTR技术在负载跳变时关键参数波形对比图

挑战之三:工作于第一和第三象限的变压器的磁平衡问题

对于桥式拓扑(半桥,全桥,推挽,LLC等),变压器磁感应强度的正负平衡对于整个系统的可靠性至关重要。设计者往往通过增加外部电路来保证磁感应强度的平衡,这会增加物料成本,同时外部电路的动作需要一定的时间,很难在发生偏磁时及时对电路进行保护。

XDDP1100系列数字控制器通过直接计算变压器绕组的伏秒积来判断变压器是否出现偏磁现象,这是最直接也是最可靠判断磁感应强度是否平衡的手段。通过调整导通时间来解决偏磁,如果出现极端情况,即变压器出现严重偏磁,控制器会将直流直流转换器关闭。这样可以将外部的偏磁保护电路全部省掉。

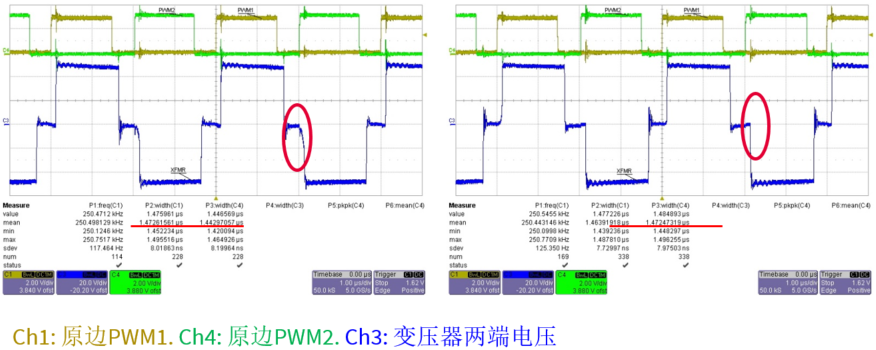

下图是在一个半桥拓扑中,将原边上下管的脉宽故意设置有30nS差异时测试的结果,左图时没有采用防偏磁控制时的测试结果,变压器波形在红色圈中已经出现塌陷,即变压器的磁感应强度偏向一侧,电压出现一侧塌陷。而右侧图是采用防偏磁措施之后的结果,控制器自动将脉宽不平衡调整到了8nS,变压器没有出现偏磁现象。

图15:有无采用XDDP1100防偏磁措施的波形对比

图15:有无采用XDDP1100防偏磁措施的波形对比

总结:

传统的DC/DC转换器是通过模拟IC来实现电压控制或电流控制的,随着微电子技术的发展,各种数字控制器和数字信号处理器的性价比不断提高,使得DC/DC转换器的数字控制成为可能。而且由于科技的进步对DC/DC转换器等开关电源的要求越来越高:高效率,高功率密度,高可靠性,智能化等等——传统的模拟控制器几乎无法应对这些要求,所以对DC/DC转换器的全数字控制将会越来越受到业界关注。

责编:Amy Guan