据估计,未来几年将有数十亿台5G设备面世,5G设备制造商需要在克服成本限制的同时交付高质量的产品。负责开发量产5G产品的移动设备OEM和合约制造商发现,生产测试的经济环境正在迅速变化。5G新增了6 GHz以下的频段,并且5G毫米波(mmWave)的测试频率更高,这就使蜂窝无线设备的大批量生产测试比以往更加复杂,如果不精打细算,无线测试的成本将会进一步提升。

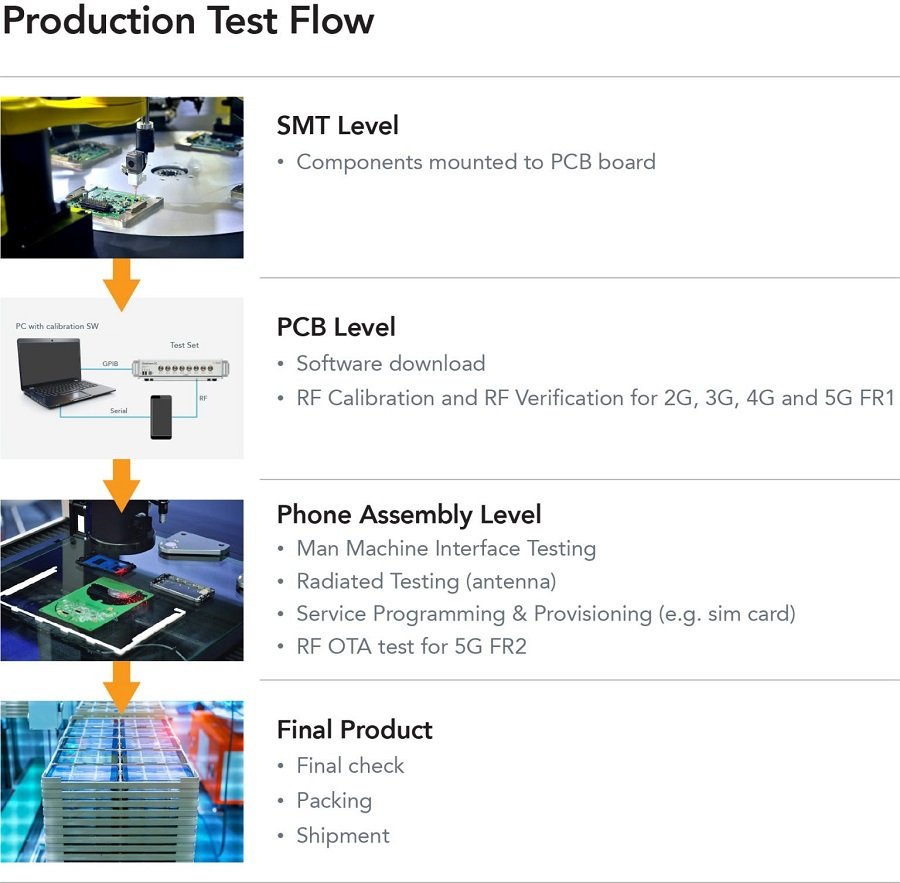

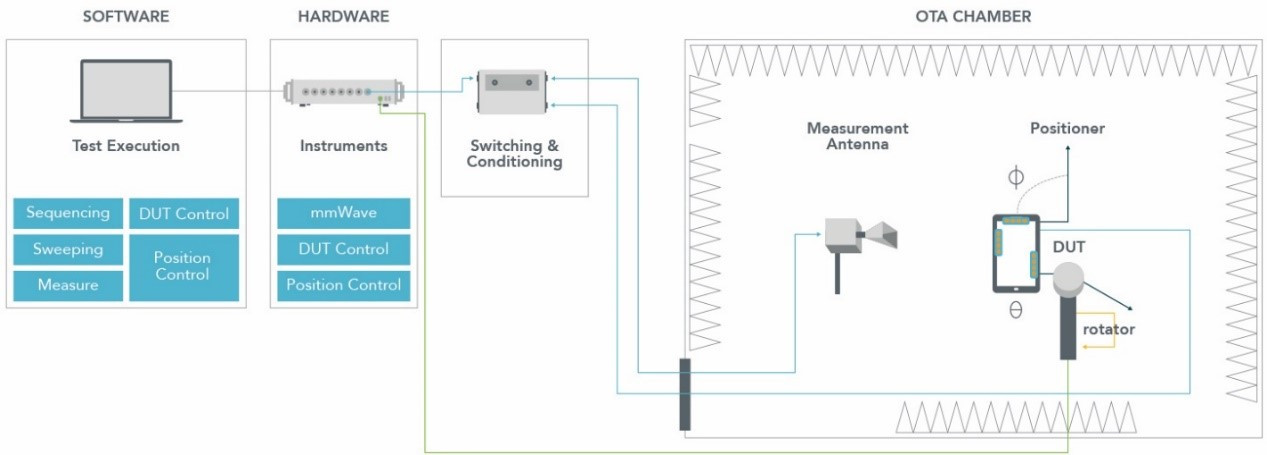

此外,由于电子设备和天线的集成更为紧密,5G毫米波(也称为5G FR2)的传导测试不再可行。如图1所示,毫米波的标准测试方法需要对手机组装和模块层级的最终产品进行无线(OTA)测试,而非2-4G以及5G中6 GHz以下频段(也称为5G FR1)常用的板载芯片测试。以下五种策略可以帮助OEM应对5G设备面临的这些新挑战并降低测试成本。

图1:出厂测试涵盖从组件到成品的全部过程。

1.多设备测试

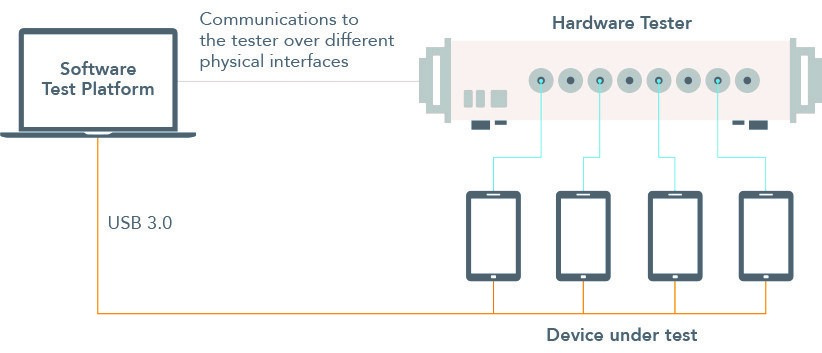

随着4G引入了众多新的LTE-FDD和LTD-TDD频段,测试技术也得到发展,每个测试站都可以进行多设备测试(也称为多DUT)。5G的频段数量继续大幅增长,有更多天线支持新的中频带频谱和MIMO技术,这也为制造测试带来了新的挑战。测试的复杂性更高,每个设备的测试时间也更长。在5G中,利用每个测试仪实施多DUT测试,可以通过更大的容量来分担增加的测试时间,从而获得更高的每小时特定测试量(UPH)。图2给出了一个标准工厂生产设置,其中有4个设备通过软件测试程序与硬件测试仪单元相连。

图2:单个测试仪可以并行测试多个设备。

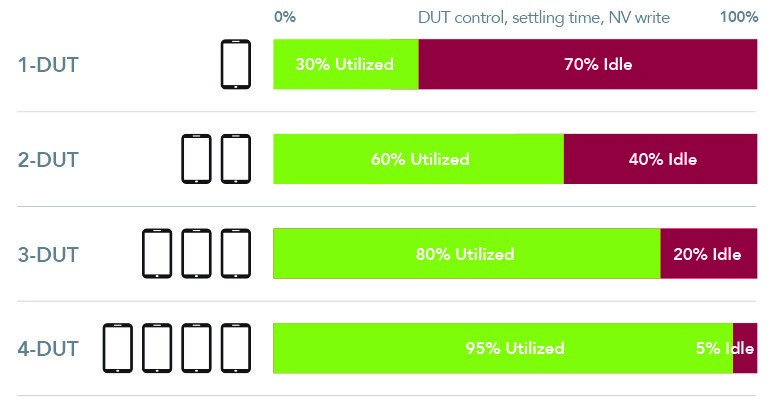

图3展示了如何通过并行测试多个设备来最大限度地提升测试设备利用率,同时最大程度减少空闲时间(例如DUT控制和稳定时间)。

图3:工厂通过单个设置测试多个设备时,可以更好地利用资源。

2.测量效率

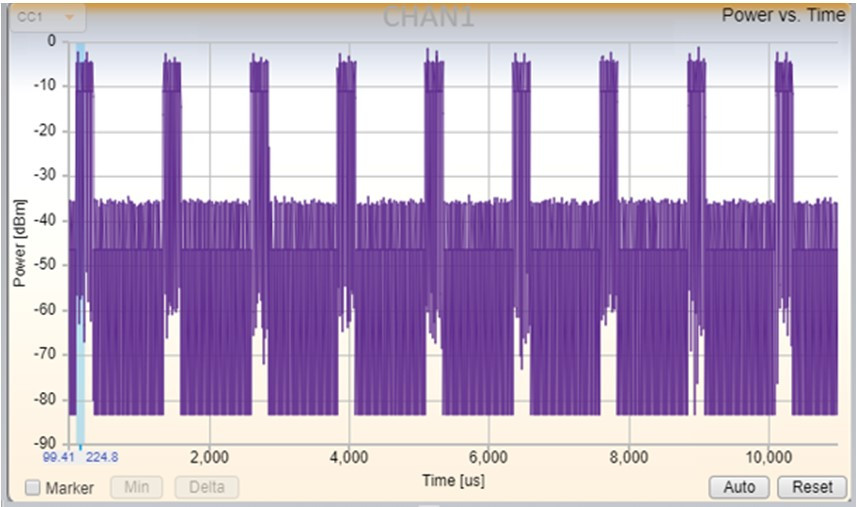

射频参数测量是验证大批量生产环境中设备性能的核心环节。3GPP标准针对这些特定的射频测量提供一系列推荐的测试项目,例如发射功率、误差矢量幅值(EVM)和相邻信道泄漏功率比(ACLR)等(图4)。制造商一直力求减少射频测试项目的混合(在不影响被测设备质量的情况下),并通过将出厂测试流程分散到生产线的多个站点(例如2-4G使用一个站点,5G使用另一个站点)来改善生产效率和节拍时间。

图4:功率-时间测量结果展示了参数的变化趋势。

3.并行数据处理与分析

工厂生产时,需要对DUT执行射频校准和射频验证。标准测量涉及的发射功率和频率范围可以涵盖多种信道和无线电格式。借助5GNR,可以分析比以前更复杂、计算密集度更高的波形。因此,测试设备架构需要考虑计算密集度更高的5G信号分析,同时通过硬件或软件提供高效的并行测量。例如,可以在软件中开发创新型启发式算法,以加快测量分析过程。这两种技术(硬件或软件)都有助于实现在射频校准和射频验证测试中进行并行数据处理与分析的目标。

4.测试流程自动化

测试流程自动化是改善5G设备测试的另一种有价值方法,由于5G mm毫米波的OTA测试设置较为复杂,因此这种方法对于5G毫米波尤为重要。首先,软件测试自动化程序不仅需要控制被测设备和测试设备,还需要控制用于OTA毫米波测试的OTA测试室。由于24 GHz及以上频段的信号传播能力较差,因此支持这些频段的5G设备(例如n257至n261)内置多个毫米波天线模块。为了使用精确的辐射模式测试这些毫米波天线模块,射频测试室需要借助一个定位器来旋转设备或使用多个天线喇叭进行OTA测试。图5给出了从执行软件测试到利用定位器旋转装置将硬件仪器与用于5G毫米波测试的测试室绑定在一起的整个测试流程。

图5:定位器会改变DUT与测量天线间的相对角度。

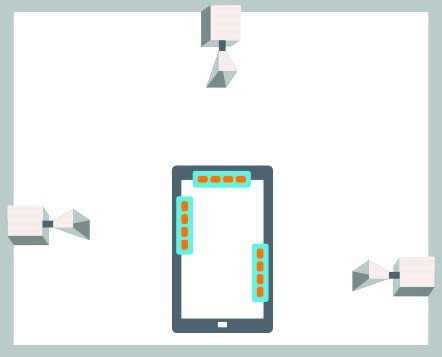

另一种测试多个毫米波天线模块的方法是在测试室外壳内部安装多根喇叭天线,并确保喇叭天线和设备的毫米波模块之间具备高精度视野,如图6所示。

图6:可以使用多根天线执行信号功率等参数的测试

5.白盒测试

OEM通常不愿在一致性测试中公开其5G毫米波模块设备天线的结构,以免产品设计信息发生泄漏。因此,黑盒测试成为这些情况下的标准选择。但是,在大批量生产测试中,情况则有所不同。

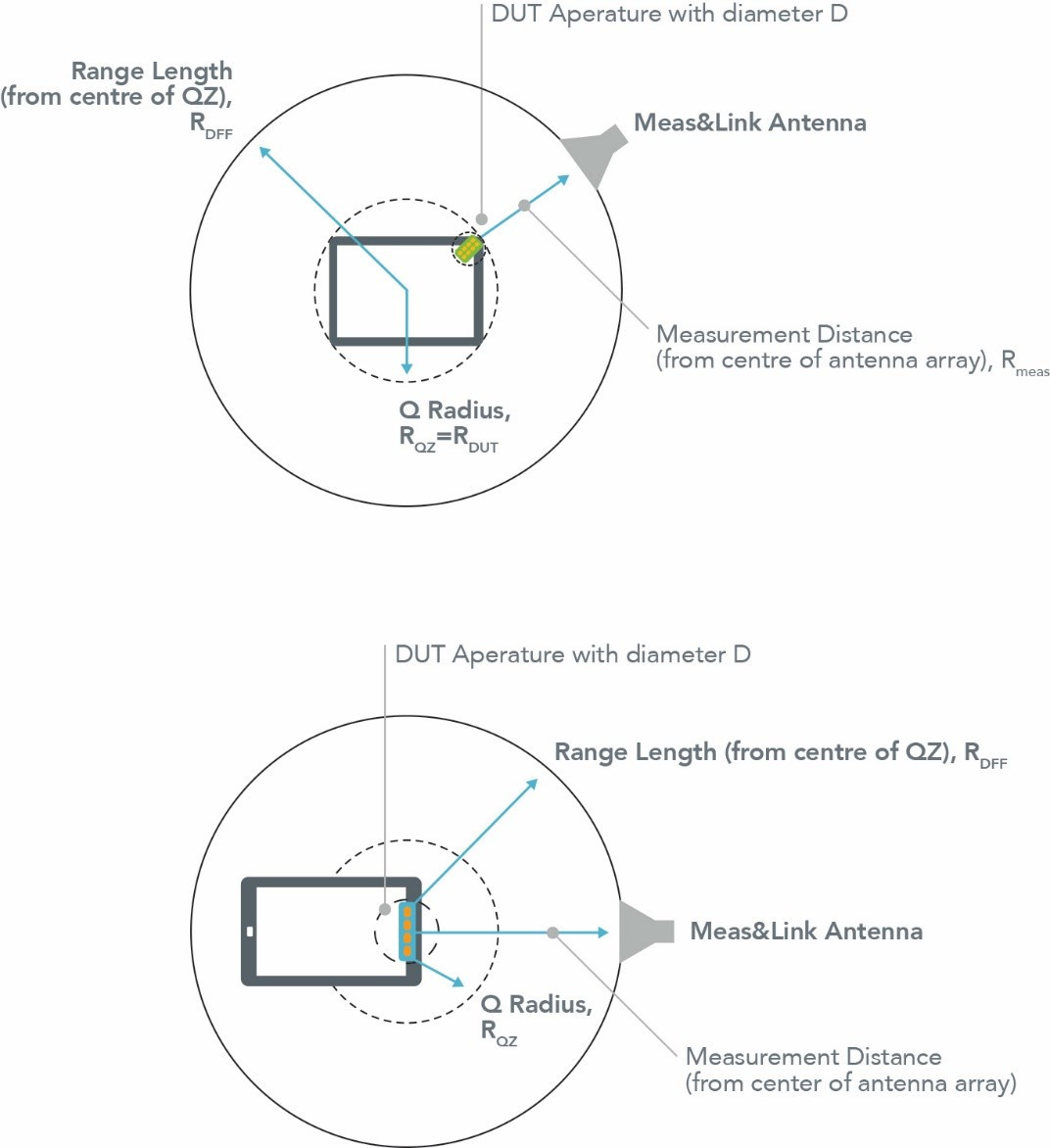

通过了解设备硬件设计并掌握大批量生产设备中的天线毫米波模块布置后,测试工程师即可预设喇叭天线的布置和定位器的移动方式,以提高测试流程的效率,而无需对天线阵列执行额外的近场扫描。此外,将DUT开口的中心放置在测试区域的中心,可以节省更多测试时间。这就是所谓的白盒测试,它是黑盒测试的一种替代方法,测试设备被置于测试区域的中心(图7)。

图7:黑盒测试(上图)与白盒测试(下图)有所不同。在黑盒测试中,被测设备的内部工作状态无从得知。

总结

5G是一项令人振奋的全新通信标准,旨在提供更高的带宽、更低的延迟和超高的可靠性。其3GPP标准存在众多变体和很高的灵活性,这就使5G波形的分析更加复杂。

从新的硬件设计要求(5G毫米波中的集成天线)到3GPP标准的发展,5G设备制造商面临着新的测试挑战,既要确保全系列产品的质量,又要保证测试成本效益。

责编:Yvonne Geng