18世纪60年代,蒸汽机的发明,让人类开始了第一次工业革命(工业1.0);

19世纪下半叶,电力技术的广泛应用带来了第二次工业革命(工业2.0);

而第二次世界大战后的第三次工业革命(工业3.0),以原子能、电子计算机和生物工程等发明和应用为主要标志,涉及信息技术、新能源技术、新材料技术等诸多领域,对人类日常生活带来的巨大变革一直影响至今。

直到自德国政府在2013年正式提出“工业4.0”战略,全球范围内又开始了新一轮的工业转型竞赛。工业4.0被认为是可与前三次工业革命比肩的技术革新,本质是数据流动自动化技术,核心就是工业物联网(IIoT)和人工智能(AI)技术,因为主要关注制造领域,所以更多被提及的是——智能制造。

谁来助中国智能制造一臂之力?

目前,中国正处于智能制造初期,大部分企业还处于工业2.0迈向3.0阶段。据德勤调查的数据,这些企业在转型期间最关注实现工业自动化的软件,关注比例达55%,高于排在后面的传感器技术(51%)和通信技术(48%)。近年中国大力发展自主芯片产业,各大主流半导体厂商也正需要智能化改造和咨询服务。谁可以做这些事?

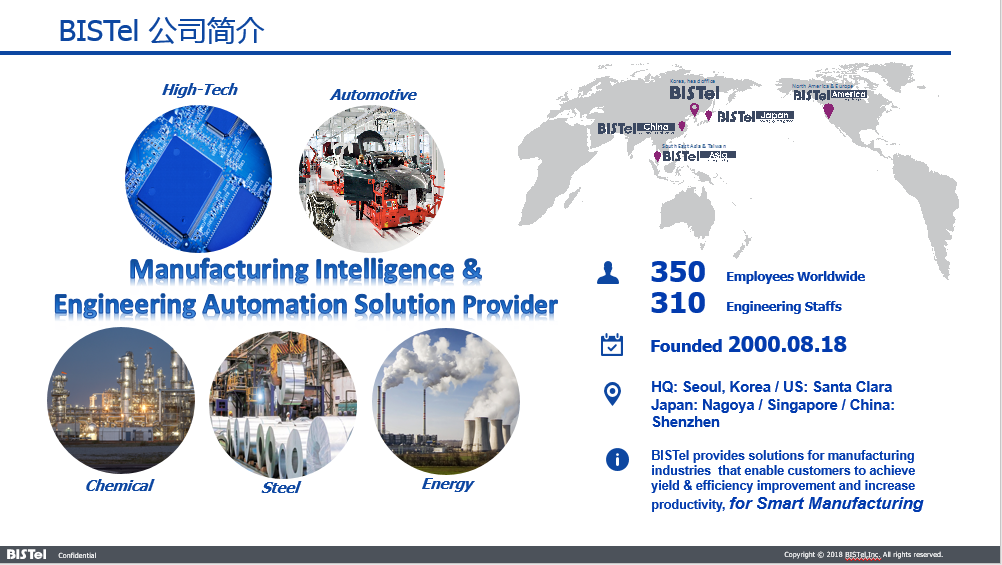

BISTel这个名字可能大家不太熟,2000年成立至今,他们一直以智能制造为出发点,为半导体、平板显示器、LED、PCB、SMT和电子制造系统提供实时、智能制造系统。日前BISTel在深圳和上海发布会上宣布将加大在中国投资力度,包括扩大办公室、增加数据科学家和研发(R&D)中心的数量,以帮助中国在快速增长的智能制造领域实现领先。

BISTel公司简介,目前在全球范围拥有350名员工,其中310个是工程师。中国的总部在深圳,目前中国区雇员共有36人。(图:BISTel,下同)

“中国的目标是在不到5年的时间内引领全球智能制造业,这是一个价值6000亿美元的行业,” BISTel创始人兼首席执行官W.K.Choi说,“为了实现这一目标,我们在中国的半导体和平板显示器制造客户正在转向BISTel基于AI的智能解决方案,以实时地检测、分析、预测和处理每天在制造中遇到的问题,从而帮助他们充分发挥工业4.0的潜力。”

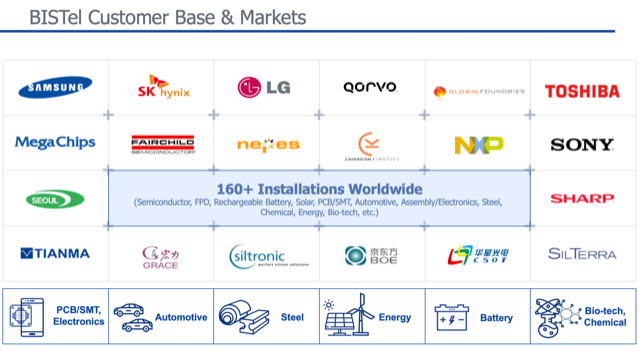

BISTel全球客户分布,主要集中在半导体制造、平面显示器和钢铁行业。

会上BISTel还宣布在中国推出首个供半导体和电子产品制造实时设备健康监测和预测维护(HMP)的解决方案,让客户了解其设备的剩余使用寿命(RUL),并预知何时设备可能发生故障,或何时需要维修。

用到机器学习的动态故障检测

本次BISTel发布的几款主打产品,包括其首款自适应基于AI的应用程序“动态故障检测(DFD™)”,以及帮助半导体制造商防范影响产量事件的腔室匹配(Chamber Matching,CM)应用程序“黄金腔室”( Golden Chamber)。

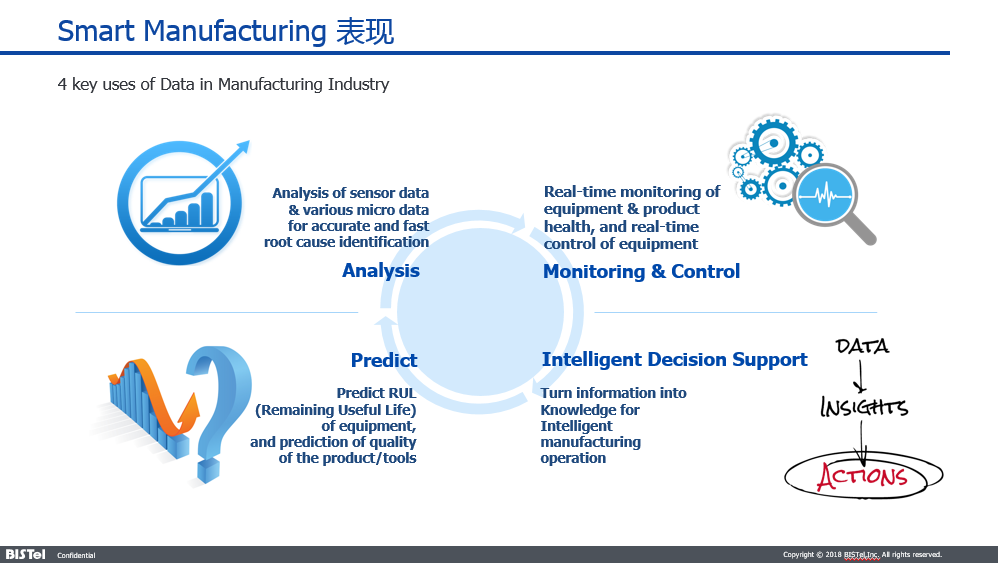

数据搜集、分析和应用在智能制造中十分关键

BISTel表示,动态故障检测解决方案可提供全面传感器跟踪数据分析,以检测故障并显著提高工程、工具生产率和产量。

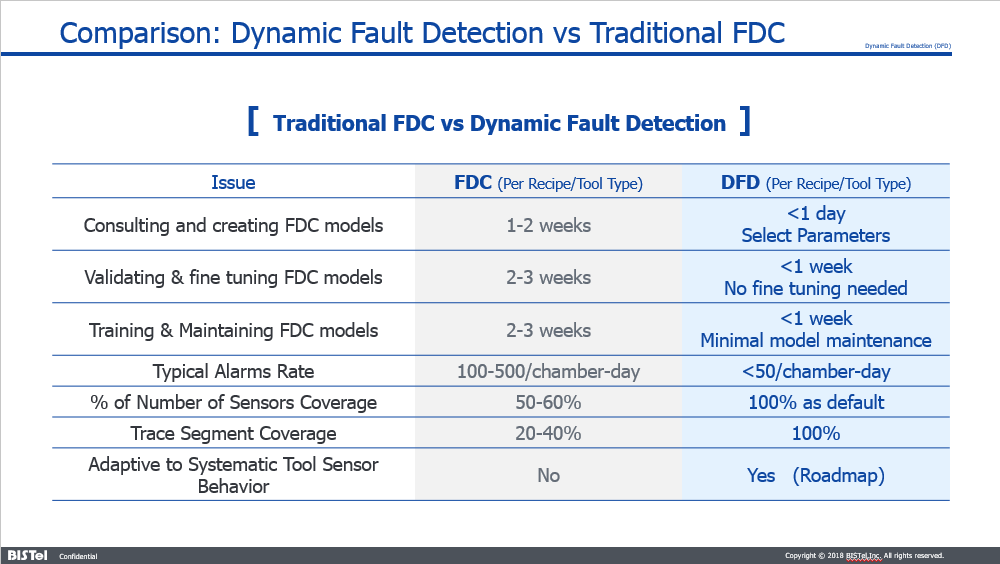

目前,大部分工厂还是依靠传统的FDC系统进行故障检测,其缺点是只能通过分析来自传感器的摘要数据进行故障检测,而不能发现传感器行为微小变化对产量带来的负面影响。

DFD对比传统FDC的优势

BISTel称,他们的新型动态故障检测系统(DFD)具有机器学习功能,可以动态建立跟踪参考,通过提供完整的跟踪分析来避免或降低这种风险。 传感器跟踪数据包含大量信息,可帮助制造商识别包括斜率变化、尖峰、毛刺、偏移和漂移等问题。

此外DFD不依赖于FDC使用的传统控制限制方法,完全消除了手工建模,还使用更智能的算法来更好地区分真实警报和误报,警报数量比FDC系统减少10倍。可快速检测并分析影响产量事件的同时,DFD还可与传统FDC系统无缝集成。

帮助半导体厂商提升良率

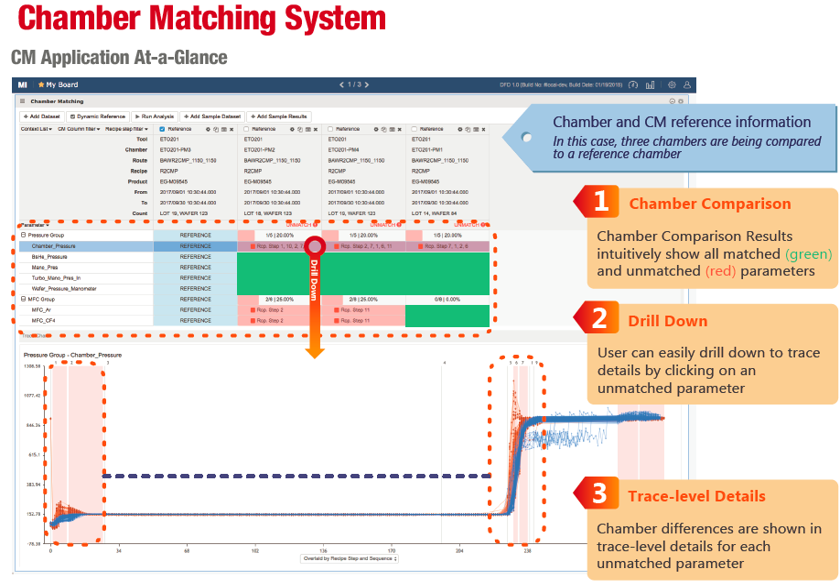

BISTel推出的腔室匹配应用程序,使半导体制造商能够创建一个“黄金腔室”,更好地防范对产量产生负面影响的事件。

对于半导体晶圆制造商而言,优化晶圆腔(wafer chamber)性能对保障质量和产量至关重要。为实现这一目标并最大限度地提高客户产线性能,关键在于分析腔室性能的变化并快速识别哪些参数正随时间变化,方可确保每个腔室达到最大目标产量。

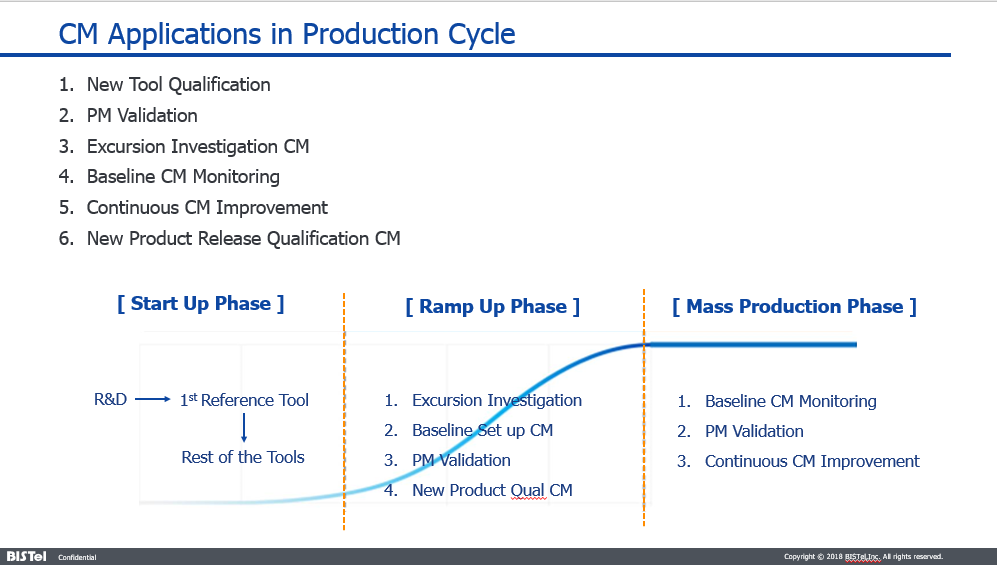

CM在生产周期中的应用

据BISTel介绍,新型腔室匹配应用程序可使客户快速获得性能最佳的腔室 ,通常称为参考腔室(reference chamber)或黄金腔室。然后,客户可以将参考腔室与所有其他腔室进行比较,以实现性能最大化。

“CM是我们四款新型智能制造解决方案中的第二款,它将直接影响客户的晶圆质量和产量,”W.K. Choi表示, “借助这些先进的新工具,我们可以进行实时监控和分析,快速识别黄金腔室,并为我们的客户提供最大化其设备和工艺性能的机会。”

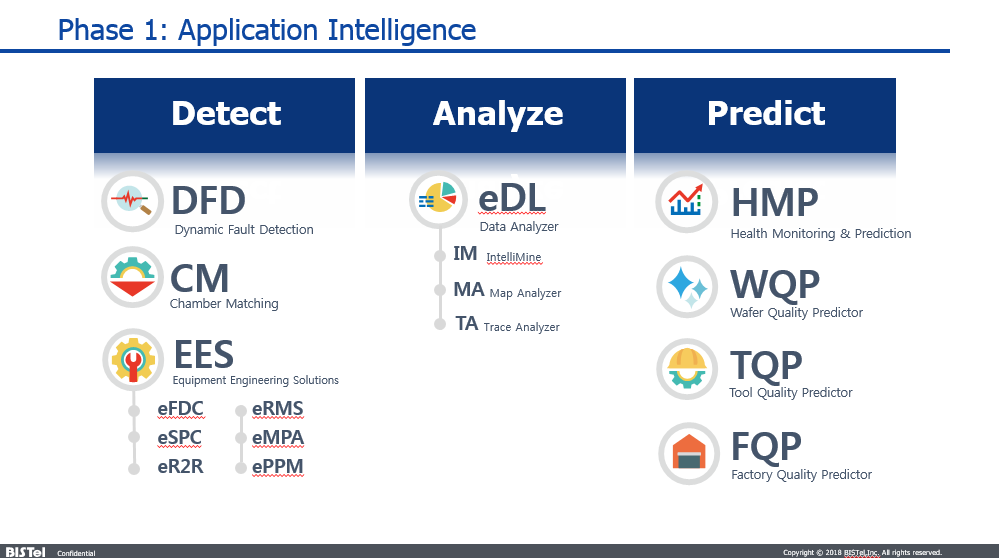

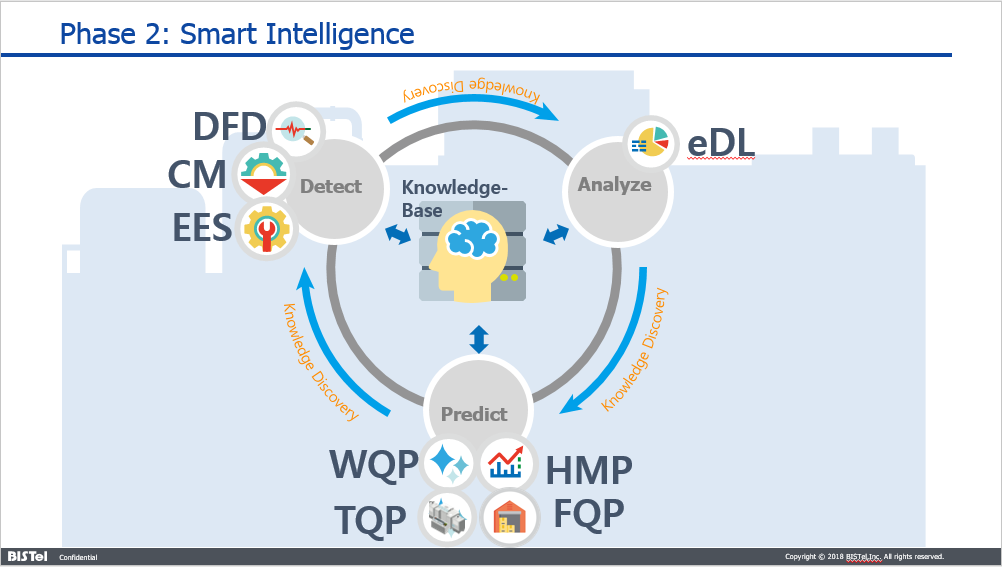

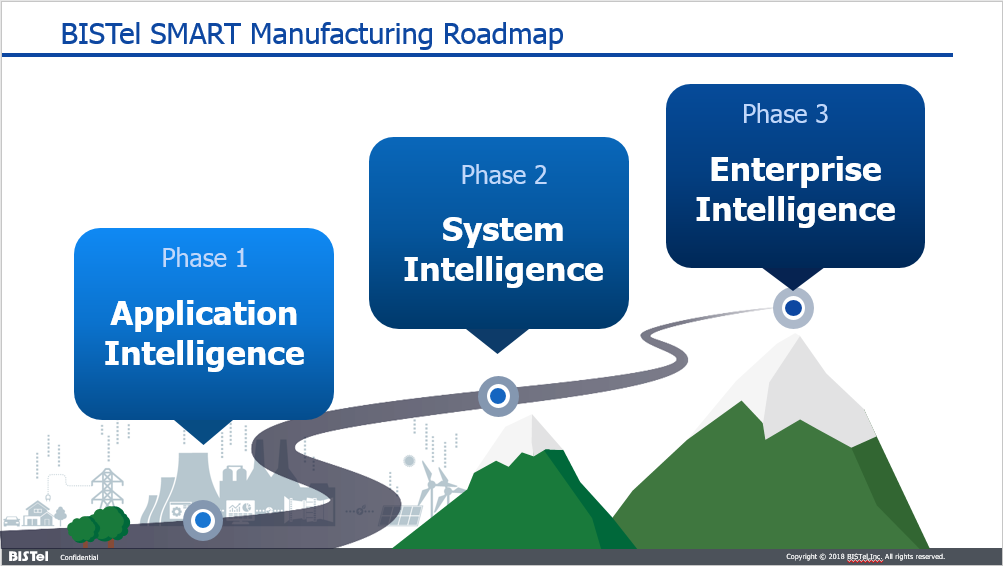

BISTel把目前智能制造分为三个阶段:应用级智能、系统级智能和企业级智能。大部分企业目前都处于第一阶段,而BISTel正在帮助他们发展成第二阶段。

阶段一和阶段二的主要差别可见下图。阶段一中,生产数据的检测、分析和预测分别进行,并为关联,而阶段二中,在机器学习的作用下,各组数据实现了互动和自主升级。