全球汽车OEM皆宣布将积极推出新型电动车(EV)、混合动力电动车(HEV)和48V轻型混合动力电动车(MHEV)的计划。纯EV正实现两位数的成长率,48V MHEV系统亦正崛起,为标准内燃机(ICE)的引擎子系统带来电气化,且48V轻型混合动力设计的低成本及改造现有传动系统的能力进一步加速了对汽车应用中功率电子设备的需求。

随着汽车设计转向电气化,高瓦数功率电子设备成为新型电子传动系统和电池系统的关键组件。这些高瓦数电子设备需要与低压数字控制器通信并由其控制,且在控制器和电力系统之间进行电气隔离。在这些应用中,需要电流隔离(通常是半导体基础的隔离),以允许数字控制器安全地和现代EV高压系统进行连接。

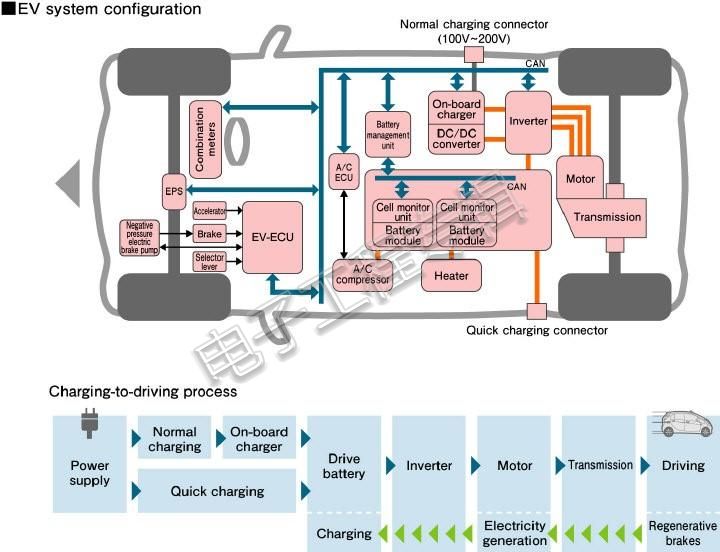

EV系统概述

为了与传统的内燃机车辆竞争,EV/HEV中使用的电池必须具备非常高的能量储存密度,接近零自漏电流,能够在几分钟而非几小时内充电。此外,电池管理和相关电源转换系统必须将尺寸和重量最小化,并且在向电动马达提供大量的高效供电的同时「啜饮(sip)」电池电流。现代EV/HEV设计在传动系统和能量储存/转换系统中使用模块化组件,EV/HEV电池管理系统通常包括四个主要电路组件:

· 车载充电器(OBC):锂离子电池提供的能量储存由OBC进行充电,该充电器由具备功率因子校正(PFC)的交流-直流转换器组成,并由电池管理系统监控。

· 电池管理系统(BMS):电池单元由BMS监控和管理,以确保高效和安全。BMS控制各个电池的充电、健康状态、放电深度和调节。

· DC/DC转换器:DC/DC转换器将高压电池连接到内部12V直流网络,该网络为周边配件提供电源并向本地开关转换器提供电源偏置。

· 主逆变器:主逆变器驱动电动马达,用于再生煞车,并将能量返回到电池。

图1显示这些系统,以及需要在EV中控制或通信的其他子系统。

![]()

图1 EV系统架构范例。

EV系统需要强大的高性能隔离以便与数字控制器连接,进而保护其免受高达300V以上电压的影响。这些子系统,如图2中所示的OBC,通常透过CAN总线进行控制,CAN总线同样需要与车辆中的其他子系统隔离。

由于高电流和电气开关,EV中的低压控制器通常需要在嘈杂的连接上,将数字通信信号发送到位于高压子系统中的其他组件。此外,高压功率晶体管需要由低压控制器控制并与其隔离,低压控制器需要测量系统中其他高压部分的电流或电压。

EV之外的其他系统,例如充电桩,也具备类似的系统要求和隔离需求。表1中所示的隔离组件经常用于允许EV系统中的通信和控制。

表1 电动车辆系统中使用的隔离组件。

虽然EV已经部署了不同类型的隔离技术,但越来越多制造商正转向半导体基础的现代隔离技术,不再使用基于光耦合器的旧解决方案。相较于要求严格的汽车应用中的光耦合器,这些现代隔离器具备许多优势,包括更长的使用寿命、温度和老化的显着稳定性、更快的开关速度和更好的抗噪声能力。

随着汽车供货商采用宽能隙功率晶体管——如氮化镓(GaN)或碳化硅(SiC)来满足不断增加的功率密度,半导体基础隔离的优势变得非常重要。这些GaN或SiC系统通常使用更高的开关速度来缩小系统磁性材料的尺寸,却导致显着的电气噪声,半导体隔离是应对这些更高速度和更多噪声环境的理想选择。

缩小这些系统的尺寸并增加功率密度会使工作温度升高,而对光耦合器产生压力并降低其性能。半导体基础的隔离在这些更高的温度范围内具备明显更好的性能和可靠性,使其成为汽车EV设计的理想选择。

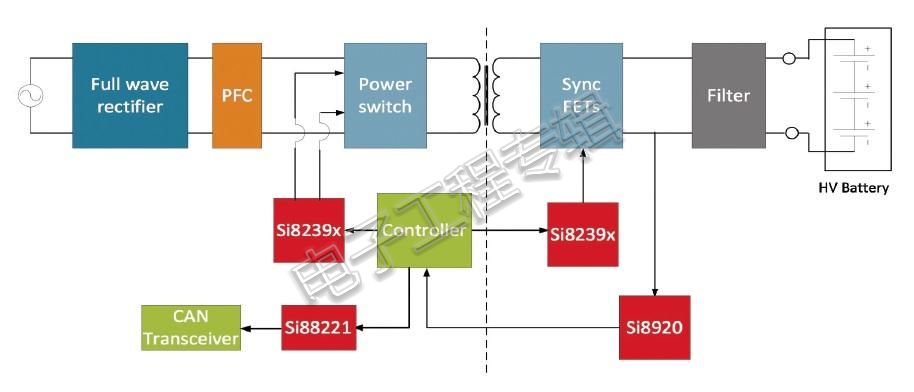

OBC概述

OBC系统(参见图2中的简化框架图)负责将标准交流充电源转换为用于对车辆中的电池组充电直流电压。此外,OBC执行其他关键功能,如电压监控和保护。

图2 车载充电器系统范例。

OBC系统采用交流输入源,透过全波整流器转换为高压直流总线电压,并提供功率因子校正。产生的直流信号被截波成开关方形波,用于驱动变压器以产生所需的输出直流电压,使用隔离闸极驱动器(例如Silicon Labs的Si8239x组件)完成输入信号的截波。

在隔离闸极驱动器的控制下,可以运用同步场效晶体管(FET)将输出电压滤波成最终直流电压。使用隔离的模拟传感器(如Silicon Labs的Si892x组件),输出电压能够被监控,向系统控制器提供反馈回路。

整个系统可以透过隔离的CAN总线进行监控。CAN总线透过数字隔离器进行隔离,这些隔离器有时也整合了DC/DC电源转换器,例如Silicon Labs的Si86xx和Si88xx隔离器。

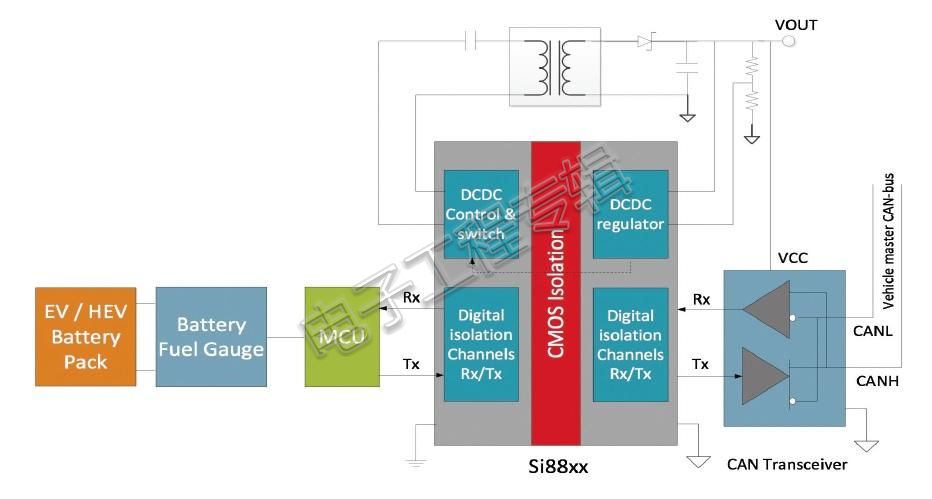

BMS和CAN总线

如图3所示,这个简化的BMS系统显示在与一个EV子系统进行连接时,信号和电源隔离的重要性。在大多数EV子系统中,CAN总线透过数字隔离与该子系统中的高压隔离,现代数字隔离需要电源为隔离器两侧供电(高压域和低压域)。此电源也可为连接到隔离器的其他设备供电,例如CAN总线收发器。

在图3中,高压域是电池组一侧,低压域是CAN收发器一侧。此范例主要关注CAN总线接口,但微控制器(MCU)和电池组本身之间可能有额外隔离。

图3 电池管理系统通信接口。

藉由使用包含整合DC-DC转换器的全隔离解决方案,开发人员可以减小系统设计的规模和复杂性。这些具备整合功率转换器的隔离解决方案,可用于车辆中许多包含CAN总线收发器的子系统。

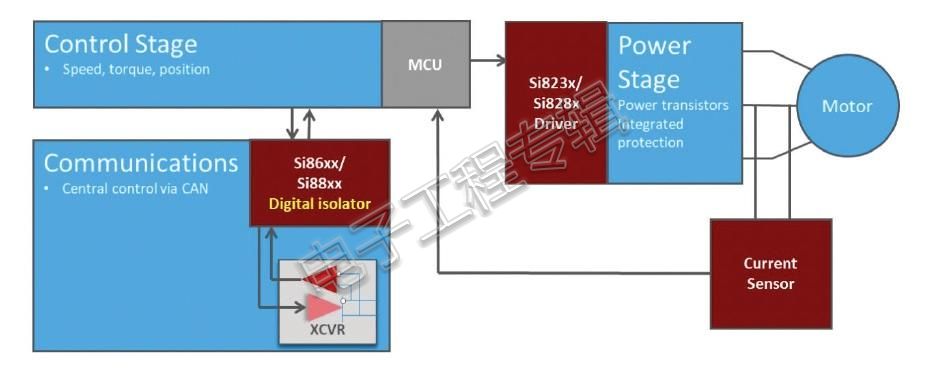

牵引马达系统中的隔离

为车轮提供动力是EV的最后阶段,需要将几个关键的隔离组件整合到设计中。牵引马达驱动系统需要透过电池的高压直流输出来驱动牵引马达。大多数电动车辆中的牵引马达是交流感应马达,为了驱动马达,牵引马达控制器必须从电池组产生的高压直流电源在线合成出可变交流波形。

这些系统需要在马达控制器和功率晶体管之间采用隔离驱动器。隔离允许低压控制器安全的开关高功率晶体管以产生交流波形。此外,马达控制系统中可能存在隔离的CAN总线,并有某些方法可以感测驱动马达的电流,并监控速度和力矩。图4所示为一个使用各种数字隔离设备,简化的牵引马达控制系统。

图4 简化的牵引马达控制系统。

其他汽车隔离考虑

汽车电子必须满足比工业系统更严格的测试和质量标准。大多数汽车客户需要更严格的AEC-Q100认证、遵循ISO/TS 16949审核、更延展的操作温度范围(-40~+125℃)和极低的瑕疵率。

这些新增的要求意味着汽车电子供货商需要采取额外措施,确保组件能够满足客户需求。在晶圆厂、组件封装和最终组装中进行额外的质量控制。

为提供真正的汽车级组件,这些提高的组件参数也必须得到质量系统和文件的支持,例如生产件核准程序(PPAP)、国际材料数据系统(IMDS)和中国汽车材料数据系统(CAMDS)。

结论

汽车产业电气化竞争正加速中,每年都有更多车辆来自不同的制造商,EV的数量和类型增加,为电子供货商创造在车辆电力电子系统中,增加设备占有率的机会。这些驱动系统中的高电压和噪声环境需要强大的高性能电流隔离,确保安全可靠的运行,由于不断提高的瓦数和缩小的EV子系统尺寸持续增加功率密度,产生了严格的热和电气噪声条件。半导体基础的隔离与传统的光耦合器解决方案相比具备明显的优势,使其成为这些高难度EV应用的理想选择。

与工业客户相较之下,汽车客户需要更宽广的工作温度范围、更佳的质量和更严谨的文件及系统。而能够满足所有这些需求的电子产品供货商,已准备好迎接即将到来的EV浪潮。

关注最前沿的电子设计资讯,请关注“电子工程专辑微信公众号”