“30多年来,半导体产业经历了从‘功能化时代’到‘资本效率时代’,再到‘复杂化时代’的巨大转变,这给ATE测试行业带来了巨大的挑战,迫使我们需要不断推出更具创新性的产品。“这是泰瑞达中国区销售副总经理黄飞鸿日前在UltraFLEXplus产品发布会上给出的判断。

泰瑞达中国区销售副总经理黄飞鸿

从“功能化时代”到“复杂化时代”

黄飞鸿将半导体工艺的演进分为三个阶段,如下图所示:

- 1990-2000年 功能化时代

这一时期是CMOS工艺蓬勃发展的时期,工艺水平主要集中在0.35µm/130nm阶段。SoC芯片的核心特点是功能越来越强,会大量集成模拟功能,数据接口速率也在迅速增加,ATE测试机台的设计研发要能够满足芯片功能性的不断加强。

- 2000-2015年 资本效率时代

随着工艺从130nm不断演进到14nm,芯片尺寸越来越小,但集成度却越来越高,芯片测试范围也扩大到了标准化接口(DDR,PCI,USB),DFT(BIST, Loopback)等项目,传统单工位测试方式由于耗时太久,逐渐被并行同测类机台所取代。这意味着,测试机板卡上面集成的通道数会越来越多(2-8工位),以便更好地降低测试成本。

- 2015-2025年 复杂性年代

从2020年开始,半导体行业开始进入5nm时代,并很有可能在2025年全面进入2-3nm时代。此时,单颗芯片上晶体管数量的增长幅度超过了可测试设计(DFT)技术的发展速度。另一方面,芯片的生命周期越来越短,消费类/人工智能/应用处理器芯片的迭代周期都已降至1年,给测试设备带来了不同的复杂性挑战。

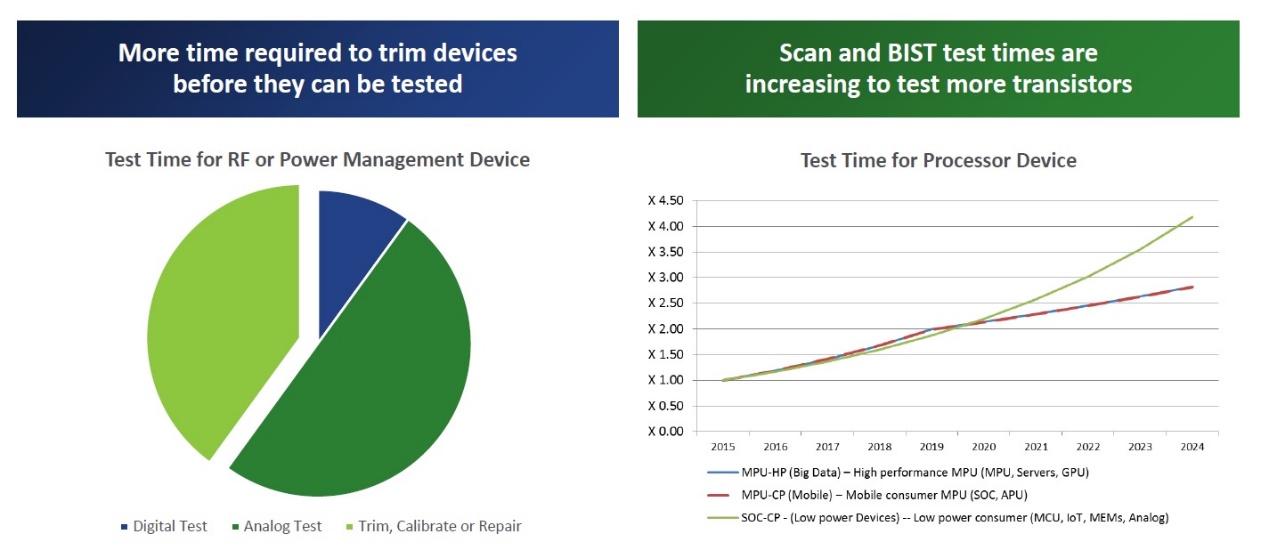

那么,日趋先进的制造工艺演进会带来哪些挑战呢?黄飞鸿认为,首先是测试时间的大幅增加。下图左侧展示了射频和电源管理芯片的测试,不难看出,Trim测试占据的比例越来越大;在右侧处理器芯片的测试过程中,Scan和BIST测试占据了更多的时间。以MPU/GPU这类高性能数字芯片测试为例,如果将2015年的测试时间定义为1.0,那么在同样的测试条件下,现在的测试时间就是2.5,今后还可能达到3,这些都是先进工艺带来的挑战。

另一个挑战则来自良率(Yield)。下图左侧表明,当工艺尺寸不断缩减时,晶圆初次良率是不断下降的。实际上,随着芯片越来越复杂,每颗芯片的Die size在不断增加,由此带来的失效概率也在增加,所以当这两个因素迭加起来时,对一片800平方毫米die size的晶圆来说,10nm工艺的初次Yield降到不到10%。

左侧图表里的三种颜色代表了三种不同类型的芯片:消费类、移动类和车载类。可以看出,消费类是允许失效数最高的,但如果把消费类和手持移动类芯片应用到汽车场景中,对于失效率的要求就会呈指数型增加。所以在这两种截然相反的趋势下,就要求测试数据一定要精准。

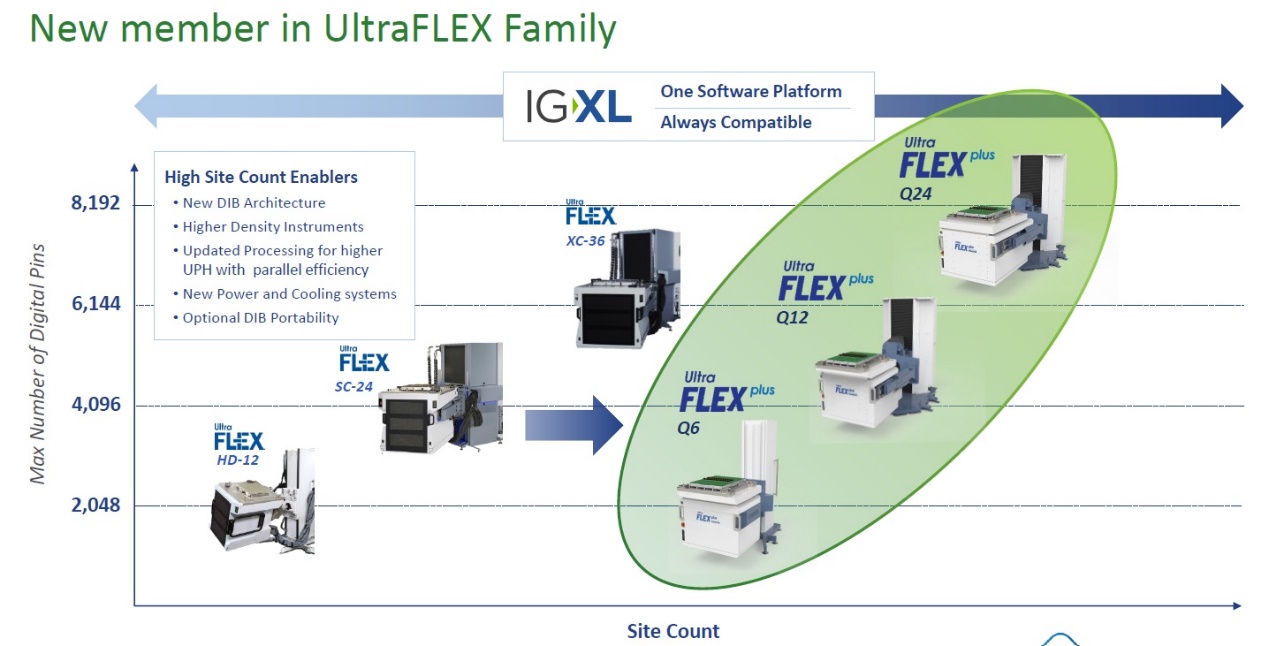

喜迎家族新成员

UltraFLEXplus是泰瑞达UltraFLEX家族的新成员,是专为AI和5G网络部署中必不可少的处理器和ASIC芯片提供的测试方案,能与全球已安装使用的近6000套UltraFLEX系统无缝兼容,并使用IG-XL代码库,该代码库已部署在全球超过92%的IC制造商中。

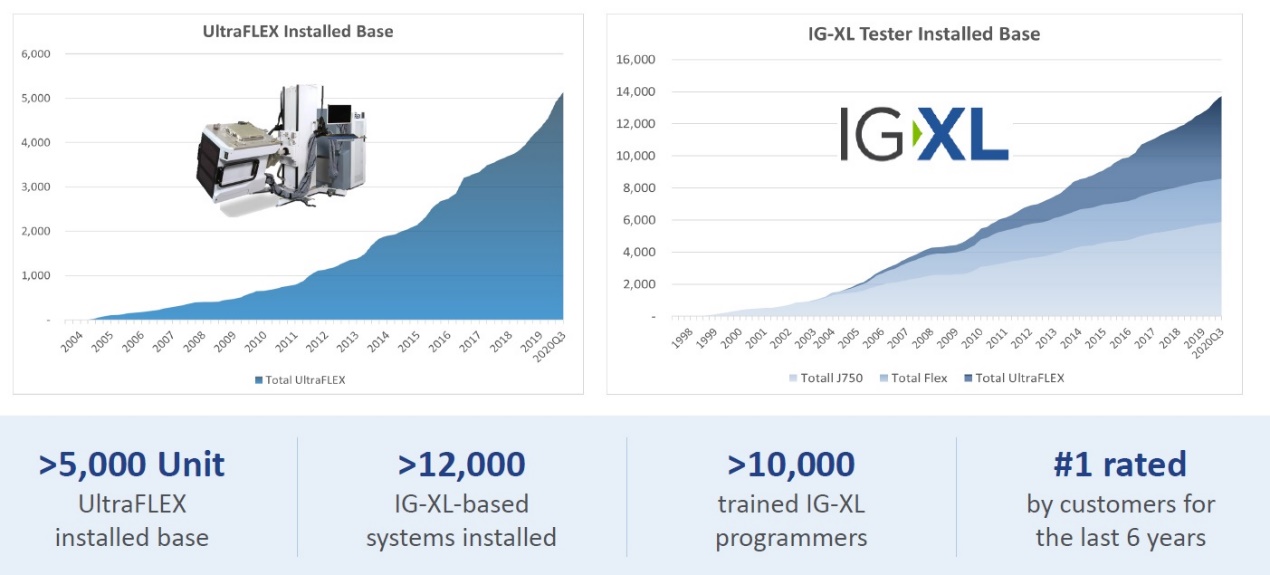

目前,UltraFLEX系列在全球的装机量接近6000套,IG-XL软件装机超过1.2万套,并连续6年被评为半导体行业使用量第一的软件。

IG-XL软件、独有的PACE架构和Broadside应用接口,被黄飞鸿视作UltraFLEXplus系列最具竞争性的三大卖点,它们的组合使得测试工程师能够以更少工作量和更高质量将新测试程序发布到量产环境。

据介绍,UltraFLEXplus将IC量产所需的测试单元数量减少了15%-50%,但增加了工位数,并通过减少多工位测试时间开销来提高并行测试效率,从而满足测试需求,提高了生产效率。减少测试单元数量的做法,可以最大程度降低总制造成本,测试单元的减少可以转化为更少的探针台和分选器、更低的设备功率和更少的操作人员。

创新的PACE运行架构是UltraFLEXplus平台所独有的,能够以最小的工程量创造出最高的测试单元产能。PACE取得这一成果,得益于分布式多控制器(DMC)架构,以及板卡硬件数据带宽的提高。多核系统控制器能够保持板卡高效、协调工作,从而提高系统产能。增加工位数提高生产效率,以及改进并行测试效率,让制造商能够减少15%-50%的测试单元部署。

UltraFLEXPlus平台所独有的PACE运行架构

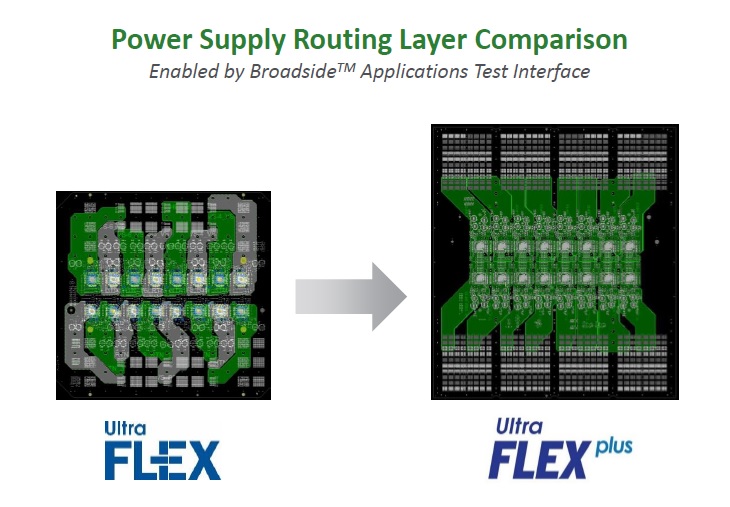

UltraFLEXplus上的“Broadside”应用接口简化了DIB布线设计,并改善工位间结果一致性,从而加快上市时间。与传统的ATE设备相比,Broadside DIB结构将板卡较原先结构旋转了90度,因此板卡的资源,能够向芯片区域并行传送。这意味着,每个工位都能够获得与之匹配的信号传输路径。通过简化原本复杂的 DIB布局,实现更快的上市时间、更多的工位数和更高的PCB良率。

此外,泰瑞达还通过第三代数字板卡和全新的测试接口板(DIB)架构提高了测量的准确性和一致性。同时,得益于高度可扩展和可升级的架构,测试设备的寿命进一步延长,客户可以继续从原有投资中获益。

泰瑞达第三代数字板卡和全新的测试接口板(DIB)架构

UltraFLEXplus有Q6/Q12/Q24三种配置,核心优势在于测试效率的提升。对测试工厂来说,一台UltraFLEXplus Q12/Q24的工作效率至少是上一代设备的1.5倍以上;对设计公司而言,大型企业可以在实验室中选择Q6完成复杂芯片的验证,然后再交由测试厂完成后续工作,从而实现平滑顺畅的过渡。