MEMS芯片封装技术可分为晶圆级、芯片级和系统级封装等。芯片级封装对单颗芯片进行操作,成本高,效率低。系统级封装是在同一基板上集成不同功能的芯片,因封测过程中一般用到多层结构的BT材质基板,加上各类芯片的组装及最终成品的测试,其成本仍然较高。晶圆级封装针对整个晶圆进行操作,是目前器件封装领域最前沿的技术,具有效率高、成本低的特点。

晶圆级封装中,键合环的金属化一般通过电镀完成:首先溅射钛、铜作为种子,电镀完成后再用湿法刻蚀去除种子层。铜种子一般采用过硫酸铵或酸性双氧水体系去除。但这两种药液对钛几乎无任何作用,钛种子层还需要单独的药液进行刻蚀,这不但增加了工艺的复杂性,影响生产效率,还增加了生产成本。因此,有必要探究新的种子层刻蚀工艺。

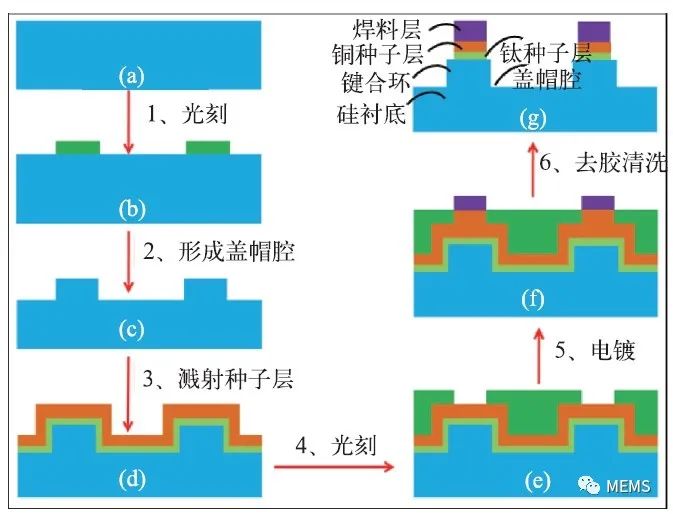

晶圆级封装盖帽制作流程图

据麦姆斯咨询报道,武汉高芯科技有限公司李胜利、马占锋、高建飞、王春水和黄立在《电子与封装》中以“MEMS晶圆级封装种子层刻蚀工艺研究”为题发布论文。文章详细介绍了晶圆级封装键合环金属化过程,其中铜和钛种子层通常采用两步湿法刻蚀工艺去除。该工艺分两步进行,成本高,且效率低,因此有必要探究新的腐蚀工艺。氨水、双氧水和水的混合物通常称为I号液。通过研究铜和钛在不同比例的I号液中的腐蚀特性,选择适当的配比,使I号液对铜和钛有合适的选择比,达到将种子层刻蚀由两步合成为一步的目的。

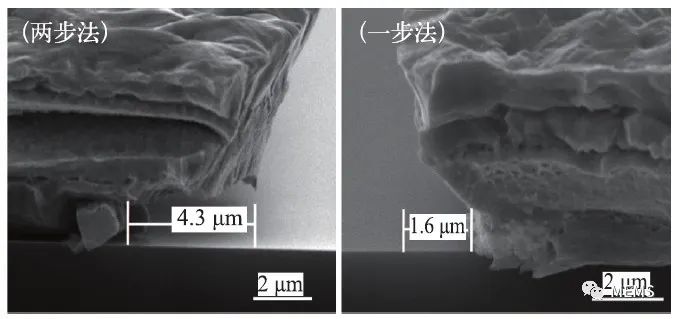

不同工艺腐蚀后形貌对比

该研究通过调节I号液中氨水和双氧水的比例,达到了将种子层刻蚀由两步合成一步的目的。该工艺可以显著提高生产效率,降低生产成本。研究表明:

(1)铜的腐蚀速率随氨水浓度的增加而增大,而钛的腐蚀速率却随氨水浓度的升高而减小。这是因为I号液中氨水对铜主要起配合作用,由于配合物的生成,显著降低了铜的电极电位,提高了其还原性,有利于加速铜的溶解;但氨水会促进双氧水分解,使钛在与I号液反应过程中出现难溶副产物Ti(OH)4,难溶副产物吸附在钛表面,抑制了反应的进行。

(2)铜的腐蚀速率随双氧水浓度的提高而缓慢增加,而钛的腐蚀速率则随双氧水浓度增加得比较明显。这是因为当氨水浓度较低时,铜氧化有余而螯合不足,所以增加双氧水含量对铜的腐蚀速率并无显著影响;而双氧水浓度的提高可以增加溶液中OOH⁻离子的浓度,显著促进钛的溶解,所以钛的腐蚀速率随双氧水浓度的提高而明显增加。

(3)当氨水和双氧水的浓度分别为2.11 mol/L和0.66 mol/L时,I号液对铜和钛有合适的选择比,可以实现种子层的一步刻蚀且同样腐蚀时间下可以获得比传统两步法工艺更优的刻蚀效果。