封装技术诞生以来伴随着科技的不断创新,到目前为止已经经历了4个阶段:(1)20世纪70代,以插装型的封装技术形式为主;(2)20世纪80年代,主要以微电子封装技术表面贴装技术为主流;(3)20世纪90年代,随着集成电路技术的不断进步,封装技术主要是以面阵列的方式向小型化和低功率方向发展;(4)进入21世纪后,封装技术进入了快速发展时期,迎来了堆叠式封装技术时代,封装概念从原本的单一器件封装演变成了系统级封装(SiP)。

21世纪初,晶圆级封装技术实体问世,起初晶圆级封装依靠其封装尺寸小型化、低成本和高性能的优势在市场应用中获得认可,但随着用户需求的不断提升,移动设备向高集成化、轻量化以及智能化的趋势发展,对先进封装提出了更高的要求。2010年之后,封装技术有了质的突破,在封装体的纵向和横向上取得显著成效,出现了扇出型封装、多芯片异构集成封装、三维异质集成封装以及将所有封装形式和结构融合于一体的系统级封装。

作为上下互连的中介层结构,垂直互连结构对三维封装集成能力以及实现系统整合具有不可替代的作用,其中硅通孔(TSV)、塑封通孔(TMV)和玻璃通孔(TGV)互连结构在近些年的先进封装领域中是最为普遍的结构,通过垂直互连提高了封装体的高密度互连能力,使得集成度更高、传输速率更快、寄生干扰更小、高频特性更优越。

据麦姆斯咨询报道,近期,中国电子科技集团公司第五十八研究所徐罕、朱亚军、戴飞虎、高娜燕、吉勇、王成迁在《电子与封装》期刊上发表了以“晶圆级封装中的垂直互连结构”为主题的综述论文。该论文以当下热门的晶圆级封装为切入点,重点阐述并总结目前在晶圆级封装结构中出现的三种垂直互连结构:TSV、TMV、TGV,这三种垂直互连结构是业内公认的推进三维集成封装的关键技术。

TSV结构工艺

该论文从三种垂直互连结构的发展历史、工艺方法和应用领域等多个方面进行阐述,系统总结三种垂直互连结构的特点和发展,明确了垂直互连结构的现状能力及未来挑战,为晶圆级三维集成封装技术开发和探索提供参考。

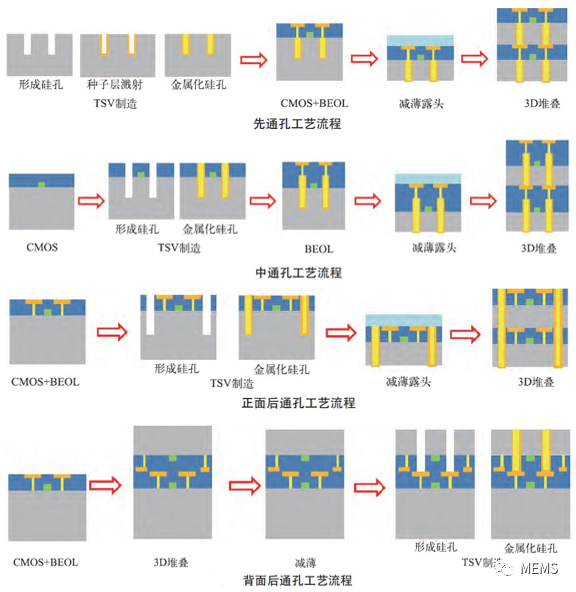

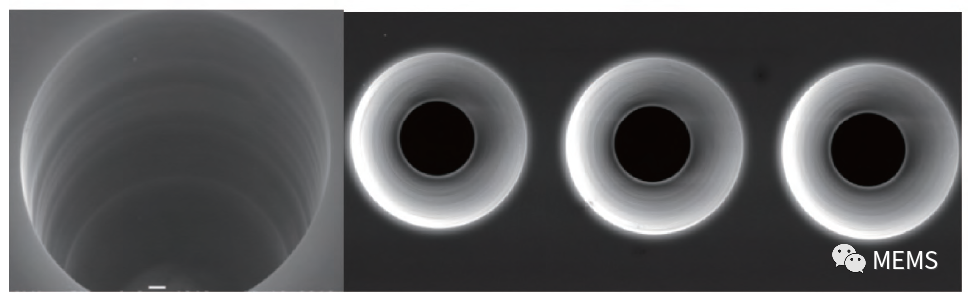

TSV互连结构在移动应用市场中具有广泛的应用,TSV结构可以减少电信号延迟,实现低电容、低电感、高速度通信能力,普遍应用于移动设备、物联网和生物医学等方面,例如市场中早已热推的High Bandwidth Memory(HBM)。根据TSV在工艺制程中形成的顺序,TSV结构可以分为先通孔工艺、中通孔工艺和后通孔工艺(如上图)。

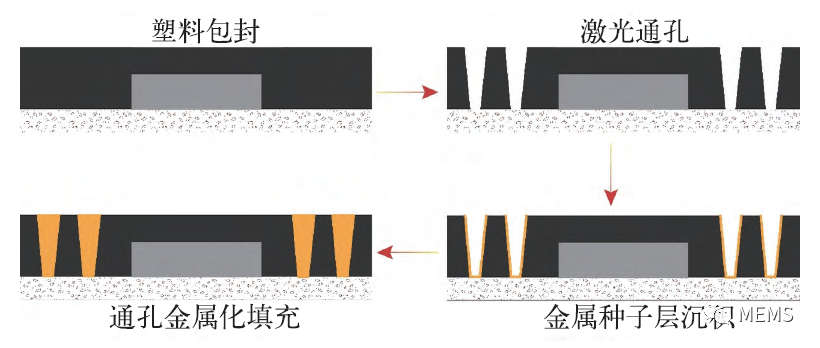

第二代层叠封装(PoP)因具有更高的输入输出端口密度、更小的间距、更薄的封装尺寸和更低的翘曲,而成为移动产品中逻辑和内存组件三维集成的首选封装形式。TMV技术是推动三维叠层封装技术发展的动力与核心。TMV结构的制备原理较为简单(如下图),即经过塑封工艺后,利用激光钻孔的方式在塑封体中制备垂直通孔,通孔的底部连接金属。随后,通过溅射和电镀工艺在通孔中填入导电材料,辅助以打线键合及回流焊工艺实现逻辑与内存组件的三维互联。

TMV制备原理

在2010年第60届电子元件和技术会议上,来自德国费劳恩霍夫可靠性和微集成研究所的迈克尔博士,与专业的玻璃材料制造商肖特公司联合,首次提出了TGV技术概念,提出玻璃通孔在工艺稳定性、制程成本以及射频和微波电性能方面相对于TSV较为优越。对于TGV互联结构的一大挑战就是如何快速且经济地形成大批量结构通孔。TGV结构的通孔形成方法和TSV结构相比,虽然最终目的一样,都是完成封装体内部结构的垂直互联作用,但因玻璃和硅材料本身还是存在不小的差异,因此在工艺制程上又存在区别,目前TGV结构中通孔形成的方式有超声钻孔、喷砂工艺、湿法刻蚀、深反应离子刻蚀DRIE、激光钻孔、聚放电工艺FED、光敏玻璃感光成形以及采用激光诱导深度蚀刻LIDE。

TGV结构

TSV、TMV、TGV结构都有其各自的优点和缺点,没有一种通孔结构可以完美应用于各种高密度高维度集成封装。TSV结构在半导体电子存储、CMOS图像传感器及MEMS传感器领域有相对明显的优势,但材料兼容性不高、工艺成本高昂。TMV结构则工艺简单、成本低廉,具有较高的经济实用性,但工艺技术能力的应用处于相对低端封装领域。TGV结构虽在射频和微波传输方面有更大的优势,但是材料工艺有局限性。三种垂直互连结构具体如何运用,还要结合具体的实际应用需求,以使得封装结构更合理,优点更多,性能更突出。同时,未来还需持续优化各个垂直互连结构,改进各垂直互连结构的工艺方法,进一步完善高密度集成封装技术。