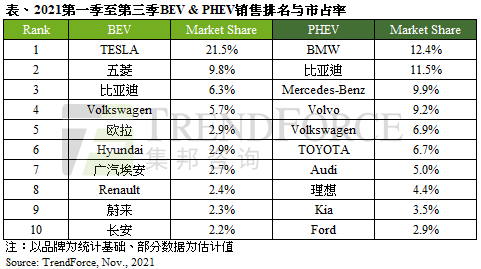

在全球汽车行业一片“芯荒”中,通用和丰田等传统汽车大厂被迫关闭装配线,数以万计的新车因为缺少某些芯片或半导体器件而积压在停车场。然而,新能源汽车却一枝独秀,产销量继续保持高速增长的势头。据集邦咨询(TrendForce)最新发布的2021年前三季度全球新能源汽车市场报告显示,今年1-9月全球总共销售新能源汽车420万辆。其中纯电车(BEV)292万辆,与去年同比增长153%;插电式混动(PHEV)128万辆,同比增长135%。

特斯拉以21.5%的市占率高居榜首(约62.78万辆),其前三季销量已经超过了去年整年的销售量。特斯拉公司市值也超过1万亿美元,将其创始人马斯克推向了世界首富宝座。比亚迪纯电动车市场份额为6.3%(排名第三),PHEV汽车则以11.5%占据第二名,总销量排名仅次于特斯拉。不过,随着比亚迪刀片电池的产能提升,以及DM-i超级混动的爆发,比亚迪PHEV车型销量将会保持爆发式增长。有机构预测,明年比亚迪PHEV车型销量将会翻倍,接近150万辆,稳坐全球市场第一的位置。

新能源汽车比传统燃油车的半导体含量更高,单电池管理和电机驱动就需要上百个芯片和半导体器件,配置智能座舱、ADAS和自动驾驶功能的高档车型所用的半导体含量就更高了。在全球汽车芯片产能普遍紧缺的情况下,特斯拉和比亚迪同样面临“缺芯”的困扰。那么,他们采用了什么办法来应对芯片短缺,从而实现销售量的快速增长?

最近有特斯拉Model 3和Model Y车主声称新买的车上没有USB接口,有的甚至连无线充电器也没有了。早前特斯拉的部分车型出售时就不带座椅腰椎支持垫了。特斯拉回应说这是因为芯片短缺而导致部分零部件缺货,12月份可以为客户安装缺失的零配件。“稍后安装”这些不影响汽车驾驶的零部件是特斯拉应对芯片短缺的一个小策略。对于关键零配件和半导体器件(比如MCU)的短缺,特斯拉如何应对呢?

芯片短缺对传统燃油车的影响是显而易见的,因为汽车行业普遍采用JIT(Just-In-Time)采购和供应链模式,零配件库存都会尽量降至最低水平。疫情导致汽车需求量下降,进而降低了半导体器件的采购量。等汽车市场回暖时,汽车厂商发现半导体晶圆产能都被其它电子产品占用了。但是,全球新能源车的需求在2020年始终保持增长(增长率约40%),今年的全球销售量有望达到500万辆。因此,汽车厂商对新能源汽车零配件的采购并没有减少太多,自然受到的芯片产能短缺影响要小一些。

若按现有趋势增长且供应链正常,估计2022年汽车电气化(BEV, PHEV, FCEV, HEV, 48V)对半导体的需求将增加74亿美元。然而,新能源车带动的半导体需求主要来自功率电子,而目前芯片短缺最严重的主要是微控制器(MCU)。

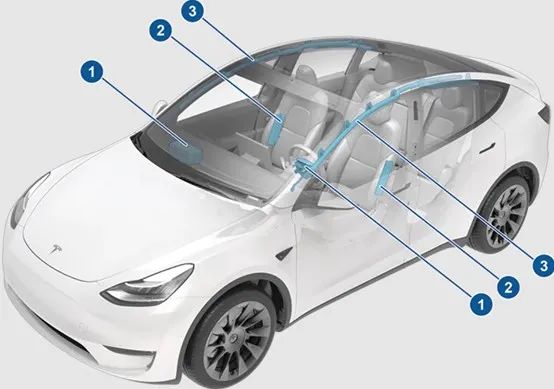

特斯拉通过重新设计基于微控制器的零部件、更换MCU供应商,以及重新编写软件代码,从而能够应对今年的芯片危机,确保了销售量的持续增长。马斯克在今年第二季度财报会议上称,特斯拉可以在几周内完成新的设计,替换短缺的芯片,并更新软件和固件,从而快速适应市场需求。他表示,特斯拉的未来就取决于其快速应对半导体短缺的能力,因为全球范围的半导体器件短缺不会在短期内得到缓解。特斯拉的增长受制于供应链中最缓慢和薄弱的环节。今年第二季度短缺最明显的是安全气囊和安全带控制模块(MCU就是核心器件),显然这类涉及安全性的关键零部件是不能“稍后安装”的。

特斯拉车有三种安全气囊:1. 前气囊;2. 座椅侧气囊;3. 玻璃窗帘气囊。

像功率器件和MCU这类通用型半导体器件,特斯拉都是外购。而对电动车和自动驾驶至关重要的电池、电池管理系统,以及高性能计算CPU芯片,特斯拉都会自己研发或与合作伙伴合作研发,确保关键技术和供应链掌握在自己手中。特斯拉本质上是一家高科技公司,具有初创公司的灵活性和互联网公司的技术实力,这也是特斯拉与通用汽车和丰田等传统汽车厂商不同之处,在疫情和芯片短缺的不确定环境下就凸显出其战略意义了。

此外,特斯拉位于上海临港的工厂不但供应中国市场的需求,而且接近40%的产量是出口到美国和欧洲市场的。中国汽车供应链的半导体短缺程度相对美国要轻一些,毕竟很多零部件供应商都在国内。除美国和中国工厂外,特斯拉还在德州奥斯汀和德国柏林开工设厂,这会进一步缓解其产量瓶颈,充分满足市场需求的增长。

全球新能源汽车需求最大的市场就是中国、美国和欧洲,特斯拉在接近市场的地区设厂,这种战略规划不仅是应对芯片短缺的权宜之计,而是把握电动汽车市场增长趋势的长远战略布局。

据中国汽车工业协会(CAAM)发布的最新统计,10月份中国市场新能源汽车销售量为38.3万辆,占汽车总销售量的16.4%。其中比亚迪的销售量为8.373万量,特斯拉为5.4391万辆,五菱为4.2万辆。新能源车销量占比逐渐增加,年底有望达到20%。

比亚迪新能源乘用车销售超过8万辆,同比增长262.9%。在当前汽车芯片短缺困扰全球车厂的局面下,比亚迪在中国新能源汽车市场一枝独秀,成为无可争议的新能源车霸主。新能源车销量领先应归功于比亚迪丰富的车型布局,包括插电混动和纯电动等多种车型,而其他汽车厂商或者造车新势力公司大都只有纯电动汽车。比亚迪秦plus DM-i和比亚迪宋DM这两款车型在10月份销量都突破了1万辆,就是属于插电式混合动力车型。在眼下中国大部分地区纯电动汽车充电桩等基础设施建设还不完善的情况下,比亚迪的插电式混合动力车型在价格和充电/加油便利性方面都迎合了消费者的需求。

最让车厂头疼的MCU芯片对比亚迪造成了多大的困扰?在今年的AspenCore全球CEO峰会上,比亚迪半导体总经理陈刚给出了明确的答复:基本没有什么困扰。为什么比亚迪有这么大的底气呢?原来比亚迪在半导体领域早有布局,汽车MCU和车规级IGBT早就开始自研、量产和自供,在大家都处于“芯荒”时比亚迪仍然可以泰然自若。

早在2004年,比亚迪微电子正式成立,到2008年收购宁波中纬,现在改为比亚迪半导体而成为独立运营的公司,主要专注在功率半导体、微控制器(MCU)、传感器和光电器件方面的研发。

比亚迪微电子从2007年进入MCU领域。最早开始研发的是工业级MCU,经过数年的积累,开始结合工业级MCU的技术能力跨越到车规级MCU领域,现已拥有工业级通用MCU芯片、工业级三合一MCU芯片、车规级触控MCU芯片、车规级通用MCU芯片以及电池管理MCU芯片。

2018年,比亚迪微电子推出第一代8位车规级MCU芯片,适用于车身控制等领域,是首款国产量产车规级MCU芯片;2019年,推出第一代32位车规级MCU芯片,批量装载在比亚迪全系列车型上。现在,比亚迪半导体正在推出应用范围更加广泛、技术领先的车规级32位双核高性能MCU芯片,基于Arm Cortex-M4F+M0双核设计,可适用于域控制器等车身控制领域。

迄今为止,比亚迪半导体的车规级MCU装车量已超过1000万颗,搭载了超100万辆车。若加上工业级MCU,它的累计出货量已经超过20亿颗。汽车电子电气架构在电动化、智能化发展过程中迎来重大升级,MCU的运算控制能力需适用于域控制器。此外,其车规级8位、32位MCU芯片都达到了可靠性标准 AEC-Q100,是按照功能安全标准 ISO26262设计的。

新能源车整车电子电气架构从分布式向集中式的转变对MCU产生了很大影响。十年前,比亚迪F3装有12个控制器,线束长度789米;十年后,电子元器件设备数量显著增长,全新一代唐EV的控制器数量增加到55个,线束长至2650米。分散的电子和电气部件导致成本高、管理低效、装配复杂、整车设计难度大等问题。于是比亚迪对汽车电子电气架构进行优化,按照不同功能维度进行整合,划分为五大功能域:动力控制域、底盘电子域、安全电子域、信息娱乐域和车身电子域。

按照新的设计架构,原本在分布式电子电气架构中,车身电子域分散为智能钥匙控制器、空调控制器、BCM、高频信息接收模块、胎压监测ECU、倒车雷达ECU等诸多电气元器件。而在集中式布局中,它们被整合为一个多合一车身控制器。从分布式到集中式,车身控制器对MCU芯片的数据传输效率和安全性等运算控制能力的要求越来越高。在这个转变过程中,MCU的需求数量减少了,但功能更强大、安全性更高,甚至部分部件需要的MCU升级为超强算力的ASIC、GPU和FPGA等。

除MCU外,比亚迪半导体的另一个拳头产品是汽车IGBT。车规级IGBT向来是英飞凌等国际大厂的地盘,而比亚迪从IGBT 1.0开始做起。三年前,比亚迪从2.5代迈向4.0代,今年会推出6.0代,未来会推出7.0代,跟国际大厂的差距在逐渐缩短。在同样的电流要求下,新一代IGBT可以把密度做得更高,芯片面积更小,损耗也更低。

技术和性能提升的同时还可以大大提升产能利用率。几年前一片6寸晶圆只能满足一辆车的IGBT需要,现在可以做1.5辆车,未来甚至可以做2辆车到3辆车。在全球晶圆产能无法快速提升的情况下,通过设计和创新让有限的晶圆支持更多的汽车需求,其价值是巨大的。

除半导体器件的自研和自供外,比亚迪在动力电池和混动技术方面也比较领先,比如刀片电池和DM-i超级混动这两大颠覆性技术。“不会自燃”的刀片电池解决了市场和客户最关心的“安全痛点”。而DM-i超级混动系统进一步加速了新能源汽车对燃油车的替代。目前,刀片电池和DM-i超级混动都已经广泛应用在比亚迪车型上。

最后,与汽车供应链上下游的整合能力在比亚迪应对芯片短缺方面也起到了不小的作用。传统的垂直协同模式是:主机厂跟Tier 1零部件厂商沟通,零部件厂商再跟模组厂沟通,模组厂跟芯片供应商沟通,芯片厂商再跟晶圆厂沟通。这种信息链传递的困境也造成了现在新能源汽车半导体的短缺问题。现在,很多汽车厂商已经开始跟半导体供应商甚至晶圆厂进行深度融合。

“现在已经不能这样了,未来芯生态的协同模式需要整车厂、零部件厂、模组厂、芯片设计厂和晶圆厂共同发展。比亚迪现在定期会跟各大晶圆合作伙伴进行讨论,从晶圆厂能拿到新的技术和产业信息。短期来讲,可以让所有的晶圆厂跟芯片设计公司更相信新能源车的大发展”,陈刚表示。

与行业上下游进行充分合作,加快研发进度,缩短验证周期,但产品性能要最优,产品要可靠,要保证供应稳定安全。这些要求是简单垂直协同模式不能做到的。因此,这种产业链协作一定是网状的,在各方协同的模式下才能实现。