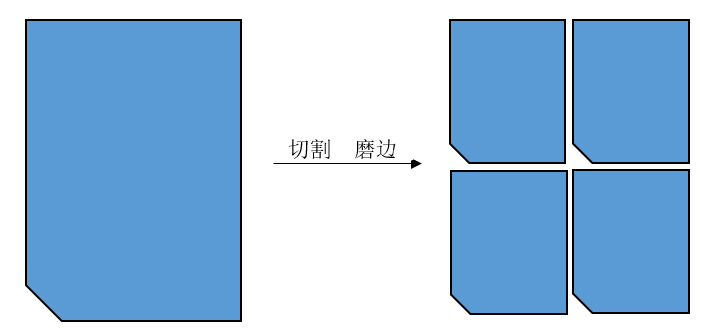

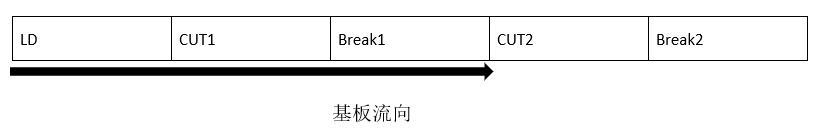

目前蒸镀设备可以对应的基板尺寸远小于array设备可以对应的基板尺寸,要完成LTPS基板的OLED制备,在进入cell之前必须要对其进行四分切,四分切是将TFT sheet及Encap sheet母板进行分断、磨边及其清洗的制程。

四分切工艺流程

TFT sheet

laser cut

GrindingClean after grinding

Edge inspection

Pre clean before dehydrate

Pattern AOI

Dehydrate

Ehcap sheet

Unpacking

Ihitial clean

Laser marker

Wheel cut

grinding

clean

Edge inspection

Frit screen

四分切制程及设备概述

通过Scribe,quenching的引张或压缩应力,来实现玻璃的切割。 一般laser切割采用CO2 Laser切割,因为玻璃在CO2的波长领域里光吸收率最高。

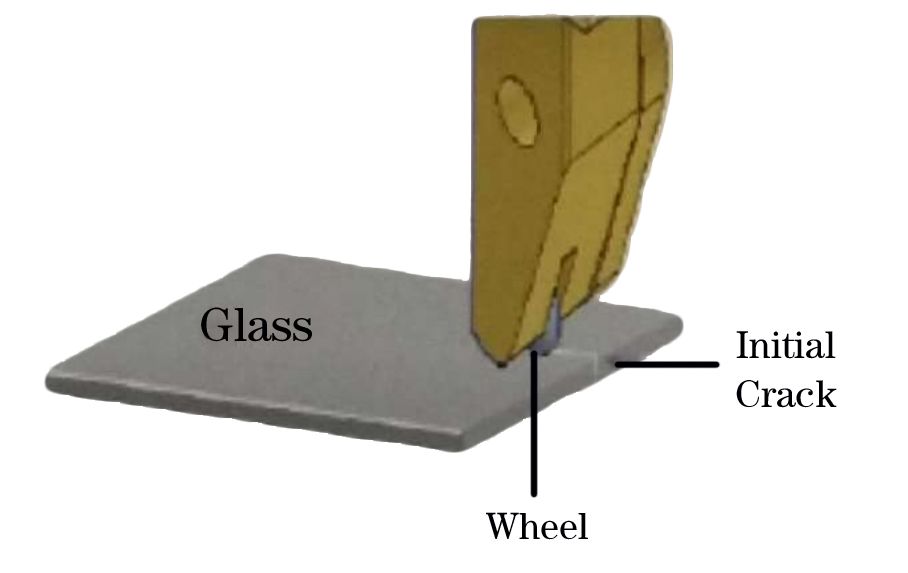

在采用Laser切割过程中,一般在laser切割前对玻璃首先进行initial crack的切割,后续再使用laser切割。Initial crack切割一般采用wheel切割,如下图所示:

(一)Grinder的目的:

1.消除基板边缘应力

2.消除切割后产品异常隐患:凸缘(<100um)

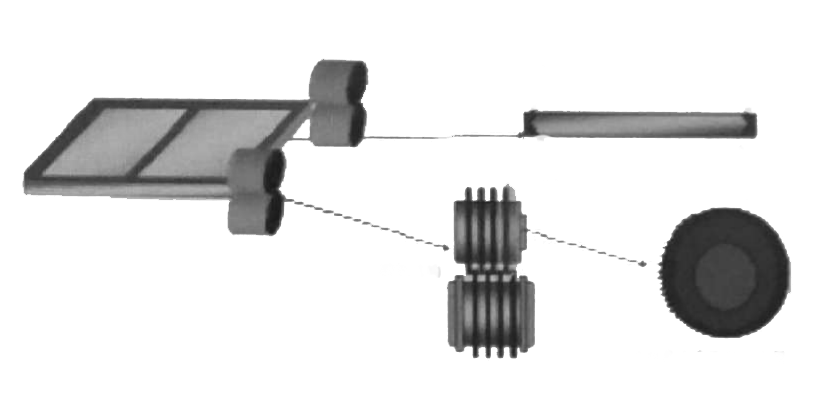

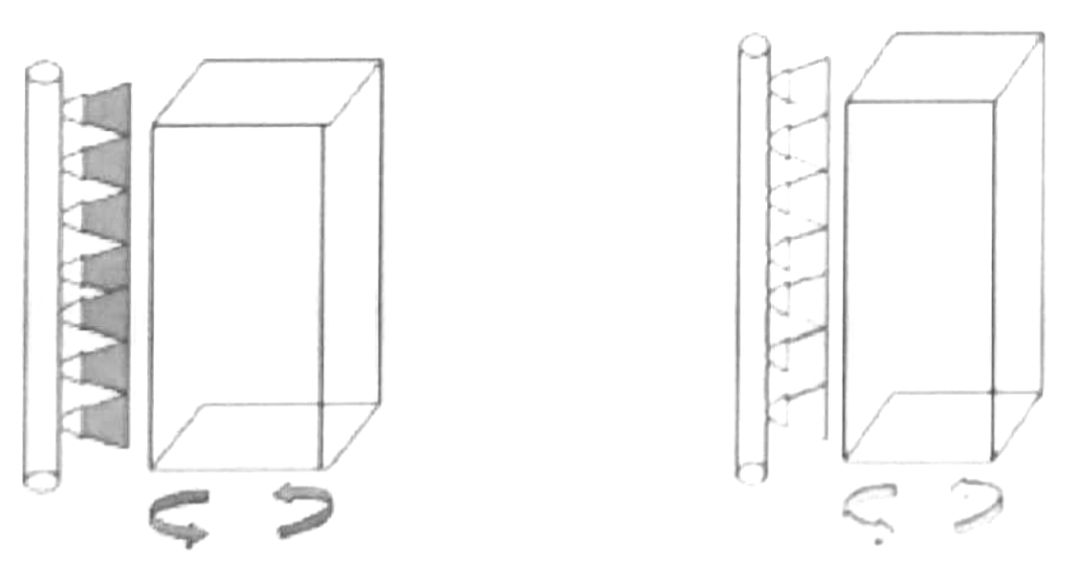

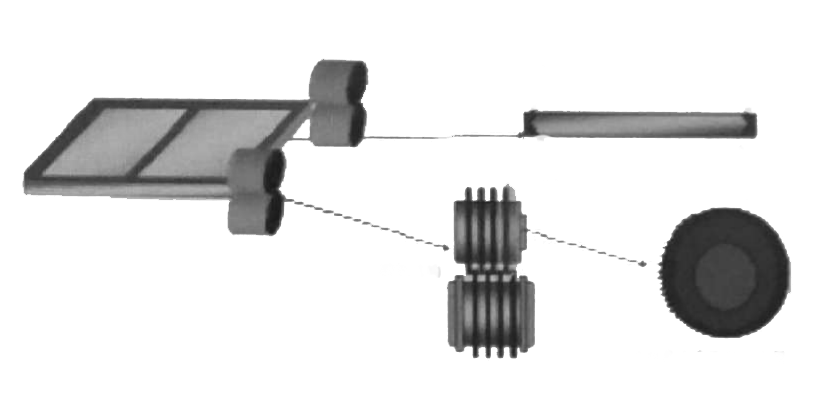

(二)Grinder原理如下图所示:

制程目的:清除分断磨边过程中产生的Cullet及相关particle

此设备所采用的清洗方式及设备结构上与array段的Initial clean在结构上相似,故在此不再介绍。

设备装置概要:

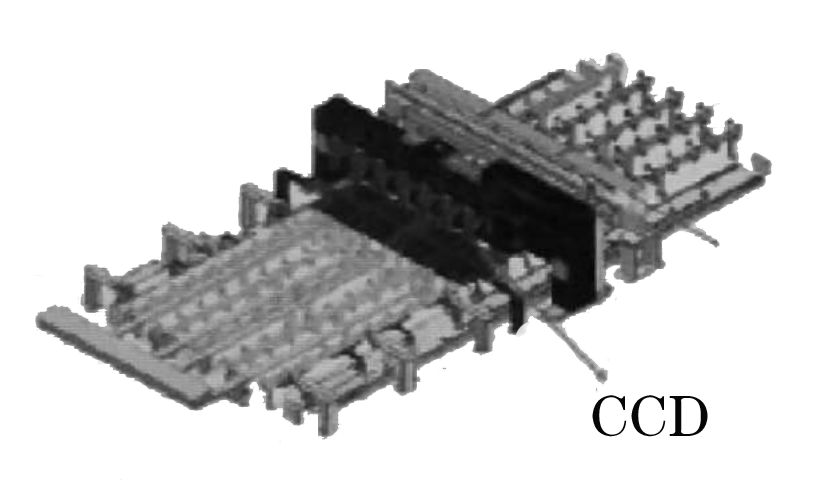

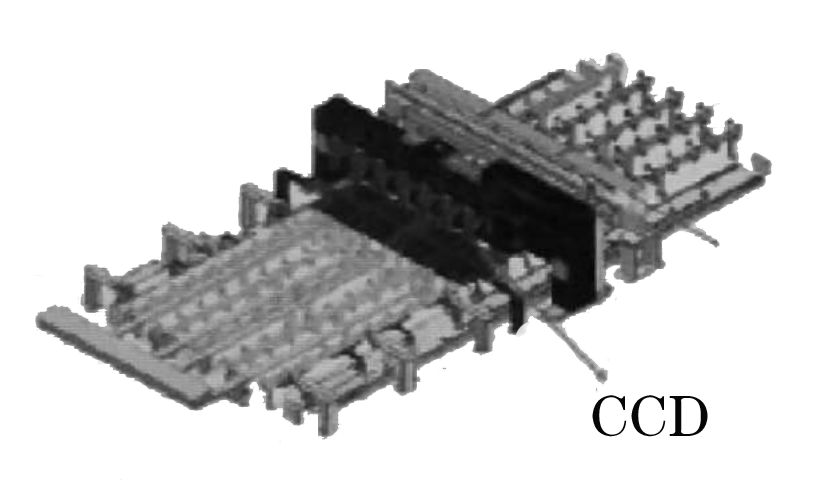

通过CCD监控系统对Encap glass的dimensions、broken、chipping进行检查,以防止不良产品进入下一制程。

在TFT sheet基板表面为保护基板表面图形覆盖一层PR胶,在进行蒸镀前需要把此PR胶去除,故设置此种设备。

剥离的主要作用就是在磨边清洗完成后,将基板表面上面的光阻通过化学试剂去除,整个剥离的工艺过程就是:预湿处理→渗透→膨胀→分解。

Bake的原理:IR加热烧成,干燥热空气Blow,保持Chamber洁净度;

Bake的目的:水分去除,干燥,残留PR的挥发;

Bake工艺参数的管理项目:

烧成温度(180℃-250℃)

烧成时间(Keep 30min)

温度均一性

炉内洁净度(Glass10)

静电

Bake设备构造:

1. CST clean清洗的原理:利用热水及热风干燥对CST进行清洗;

2.CST clean设备的构造及清洗流程如下:

(a)shower清洗 (b)热风干燥

温水60℃Shower清洗(a)→热风80℃干燥(b)→清洗结束

Unpacking设备:用于对来料玻璃拆包,并投入到预清洗线;

拆包的一般流程:

叉车先将Encap glass包装箱放入定位转台,经浮动板、浮动气缸等机构定位后,由取纸ROBOT吸走保护纸,放入到承纸台;再由取板ROBOT把Encap glass抓取,放置到后端传送带上,玻璃放到输送线流向清洗机时,设备将自动检查玻璃定位角、玻璃边缘。当玻璃边缘检查NG时,由NG段输送线自动排出,交由人工下线处理;定位角位置检测异常时,玻璃将通过转台旋转180°校正。定位角及玻璃边缘检测合格后,将自动流入到清洗机,执行后续工作。

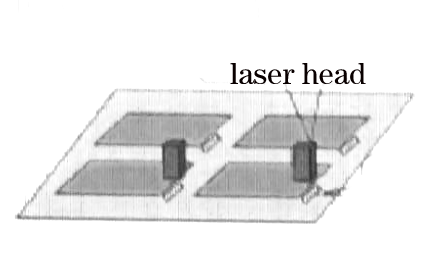

本设备主要对Encap glass玻璃基板进行Panel ID及Marker的打码动作,以便下制程对基板的识别。下图为laser marker示意图:

一般在laser marker设备对Encap glass进行2D code及标记marker的标识。

设备装置概要:

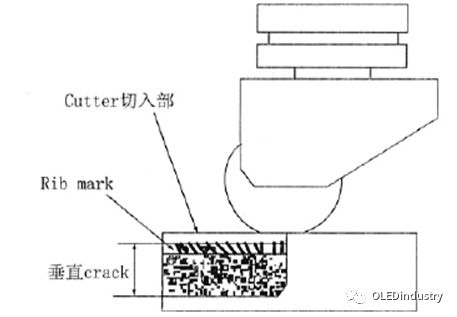

Wheel 切割工艺基本原理:

利用高渗透刀轮以一定的压力和速度切割玻璃基板,高渗透刀轮进入玻璃后使用玻璃产生裂纹,开始部位由于玻璃压缩力的作用产生肋状裂纹(Rib mark),然后在玻璃内部张力作用下裂纹向下延伸产生的垂直裂纹(Median crack)和水平裂纹(Lateral crack),垂直裂纹生长到基板厚度的80%-90%,使玻璃断裂。

1. Grinder的目的

A.消除基板边缘应力

B. 消除切割后产品异常隐患:凸缘(<100um)

2. Grinder原理如下图所示:

制程目的:清除分断磨边过程中产生的Cullet及相关particle

此设备所采用的清洗方式及设备结构上与前段的Initial clean在结构上相似。

上文中已有介绍,设备装置概要:

通过CCD监控系统对Encap glass的dimensions、broken、chipping进行检查,以防止不良产品进入下一制程。

为什么TFT sheet采用laser切割?而Encap sheet采用Wheel切割?

主要是为保证蒸镀制程的良率,对particle的管控,从而对TFT sheet采用laser切割。

1. Wheel scribe & Break cutting主要的缺点:

接触式

品质低下

易产生Chipping

易产生Micro crack

直角度Bad

存在切割幅

更换消耗品(刀轮)

2. Laser Scribe & Break cutting主要的长处:

非接触式

品质优秀

产生Chipping量少

产生Micro crack量少

直角度good

没有切割幅

更换消耗品时间久

清洗

PI前清洗

PI前清洗的作用就是对需要印刷的基板进行事先的清洗,以保证在印刷时的良好效果和高的良品率。

主要的污染物有尘埃粒子、纤维、矿物油和有机油脂等油垢、氧化铝、二氧化硅等无机颗粒、制备加工过程遗留的残留物、水迹、手指印等。

清洗玻璃基板的目的,一是为了除去污染物避免其对液晶显示器性能造成不良的影响,另一方面也可以起到改善玻璃基板表面性能,增加其与定向工艺中使用的PI材料之间的亲和力,使得两者之间有良好的结合性,从而保证工艺制作的精度,有利于产品的良率和性能。

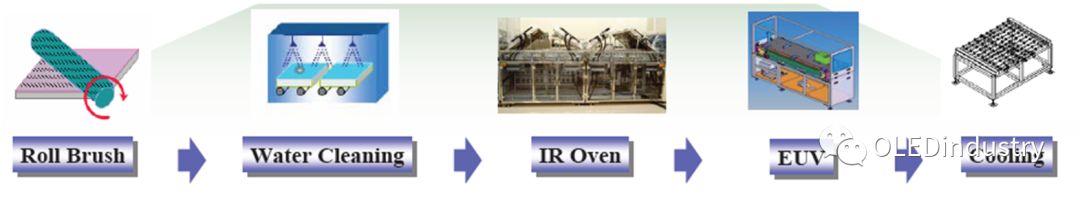

上图显示的是通常的PI前清洗设备的主要构成和工艺过程,每一个组成部分均有很重要的作用,下文将做分别介绍:

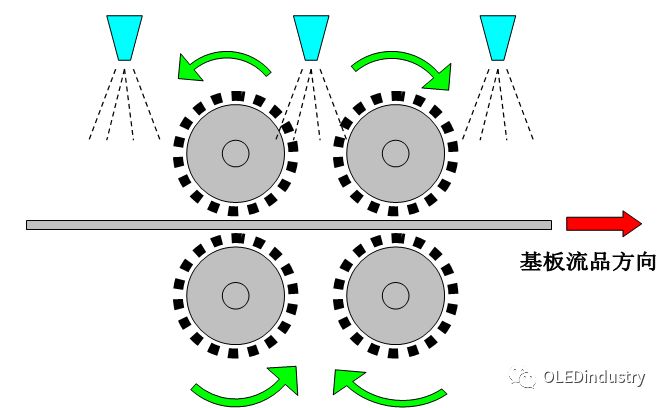

刷洗 ( Roll Brush wash)

刷洗的主要目的是利用刷子与玻璃基板的之间的摩擦作用来去处污垢。对于基板玻璃上的大于5μm的无机物颗粒的去处效果非常好。一般用柔软耐磨的尼龙材料来制作刷洗使用的刷毛,每一根刷毛的直径一般在0.1mm以下。下图是刷洗装置的侧面示意图:

在刷洗的过程中我们使用的是水基性的清洗剂,以增加清洗的效果。它一般是碱性的制剂、表面活性剂等成份组成的。

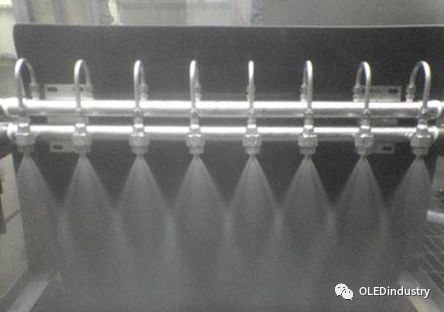

水洗 (water cleaning)

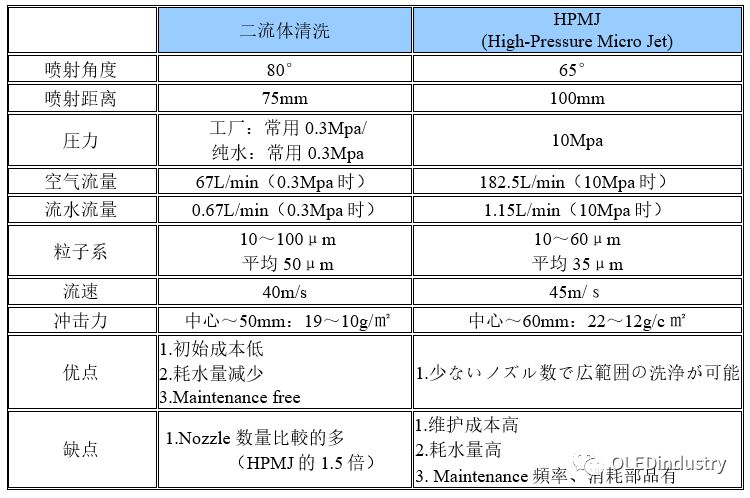

目前水洗过程中,最重要的清洗过程是水气二流体清洗。二流体清洗技术是将一种高压气态流体(通常使用氮气)与一种液态流体(通常为DI水)混合后,再通过一种特殊的喷嘴--超音速喷嘴,使高压气 体与清洗液形成的液滴以超过声音在空气中的传播速度(340 米/秒)的速度喷出,当从喷嘴中喷射出的液滴喷射到运动中的被清洗物体(玻璃基板)上时,附在玻璃基板上的灰尘会被溶解剥离。此时清洗液的速度可达到1000米/秒,在被清洗物体上附着的超微小颗粒在二流体清洗液喷射时产生的冲击波作用、被清洗物体表面受到冲击时产生的振动作用、液滴沿被清洗物体表面高速喷射这三种作用的协同作用下而被去除。

该清洗方法对于1μm~3μm的细微颗粒有着极好的去处能力,并能取得对粒径在0.1um的微细颗粒的去除率达到80%以上的效果。

针对传统的高压水清洗方式,二流体清洗有其优势。下表列出了二者的差异点:

二流体清洗技术不仅具有清除微细粒子效果好的优点,而且比一般的DI水喷射清洗用水少得多。一般取得相似的清洗效果只需1/2 ~1/10的DI水。由于DI水较昂贵,又在清洗成本中占有很大的分量,所以采用这项节水的清洗技术可使清洗成本大大降低。

红外线干燥(IR OVEN)

IR Oven的作用很简单但也非常重要和关键,目的就是为了将经过水洗的基板玻璃完全干燥,避免水汽对后续工艺的影响。

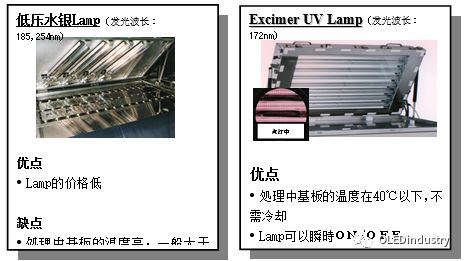

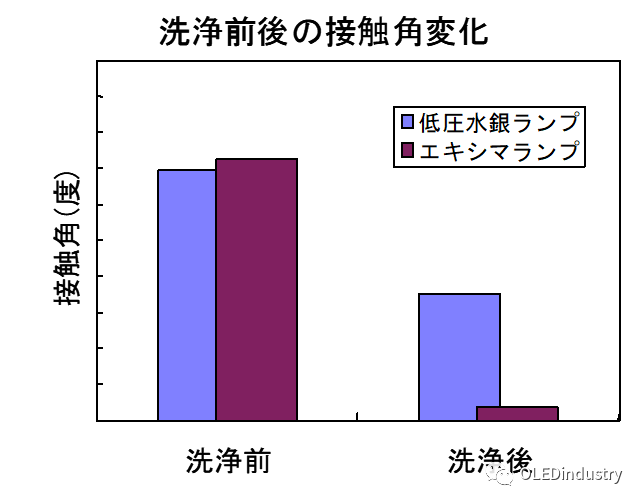

紫外线照射(Excimer UV)

紫外线照射清洗的原理是利用UV灯,在工作时发出的短波紫外线进行清洗。紫外线是具有较高的能量,而且波长越短的紫外线能量越高。当紫外线照射到污垢上时,污垢分子吸收光能会处于高能量的激发状态并可能发生分子内的化学键断裂而分解。同时紫外线会使得基板表面的接触角大大降低,这会有利于PI的印刷。

下图是Excimer UV与高压汞灯的比较:

冷却(cooling)

虽然经过E-UV的玻璃基板的温度通常在40℃左右,但是对于PI的印刷仍然是不利的,故仍然需要冷却工艺。经过冷却工艺的处理,基板温度下降到一个合适的温度即可。

冷却工艺较为简单,主要是利用CDA或者氮气进行风冷。虽然简单,但是对于CDA或者氮气、以及设备本身仍然有着较高的要求,因为此时的基板已经完成清洗,冷却工艺不可以造成二次污染。所以对于CDA或者氮气和设备的洁净度要求很高,通常设备内部的洁净度要求要达到10级。

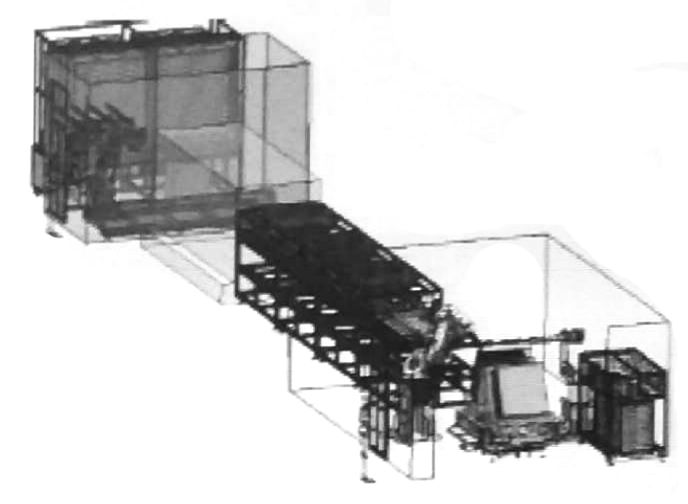

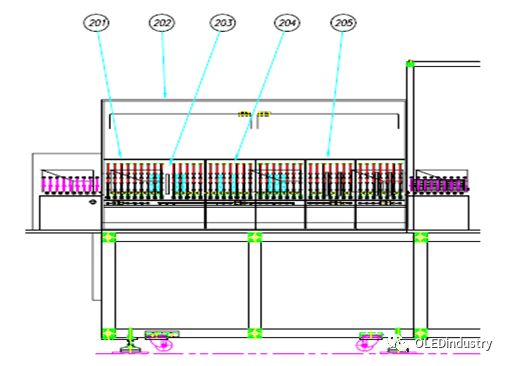

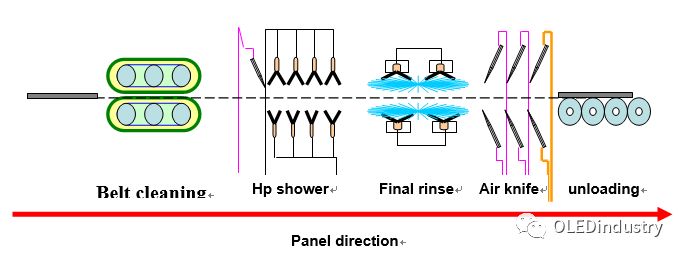

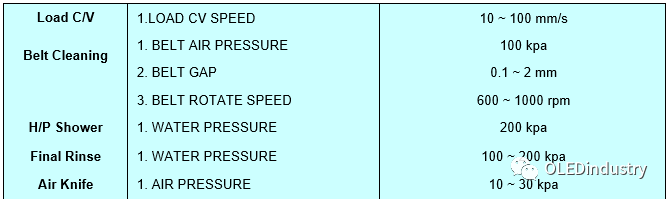

清洗设备构成

清洗机主体部分主要由:传送滚轴, 研磨带部分,高压喷淋部分, 最终喷淋部分,风刀等单元组成(如图)

201 驱动单元 202 漂洗单元 203 研磨带清洁单元

204 高压喷淋部分 和最终喷淋部分 205 风刀

工艺流程

主要性能指标

独立清洗、贴片设备

产品小于3英寸,使用Dipping方式清洗、独立偏光片贴附设备完成生产。本清洗机是用来清洗产品表面,去除表面杂质并烘干,为后续贴片工序做好准备。

先利用洗剂、DIW加上超声震荡,使表面杂质脱落融入洗剂,再利用DIW加超声震荡、热烘去除表面残留的洗剂、水份等,达到清洗目的。

清洗设备构成和主要性能指标

清洗设备构成如下:

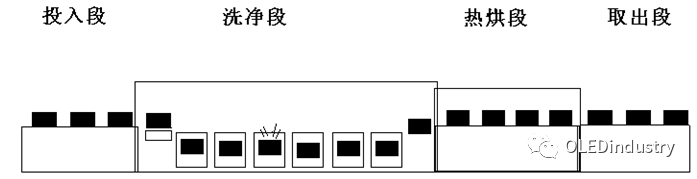

投入段 => 洗净段 => 热烘段 => 取出段

清洗机构成图

投入段:

2-3个承载位置,传感器感知工装篮有无,采用气缸升降移载方式投入,作动:Z向气缸上升 → X向气缸右移 → Z向气缸下降 → X向气缸退回原点 → 依循此方式将工装篮投入到洗净承载座上.注:本机构设有程序保护功能及SENSOR检知。

洗净段:

主要构成;承载位1个,洗剂槽2个,喷淋槽1个,洗净槽2个,慢提拉槽1个。

承载位:1个,工装篮移入承载位置之后,立刻送入后段洗剂槽。

洗剂槽:2个,使用洗剂(人工添加)+纯水,配超声震荡加强清洗效果,超声强度最大1800W,频率40/80kHz双频选择,洗剂槽温度设置在40-50度。

喷淋槽:1个,喷淋纯水,纯水来自后段洗净槽,喷淋时需要左右往复移动以增强喷淋效果,温度在40-50度。

洗净槽:2个,纯水,配超声震荡加强清洗效果,超声强度最大1800W,频率40/80kHz双频选择,洗剂槽温度设置在50-70度。

慢提拉槽:1个,工装篮内玻璃基板自纯水中缓慢上升利用水的表面张力将附着水珠引下,以降低含水量而加速水份蒸发。

热烘段:

热烘段构成:热烘承载位置1个,热烘工位2-4个。

洗净后的工装篮移至热烘承载位置,设备自动将其移入热烘工位,进行热烘处理,利用热风循环达到烘干水份的效果,处理温度可设置,一般在70度左右。采用气缸升降移载方式移动。

取出段:同投入段。

清洗主要工艺参数和工艺质量评价

主要工艺参数有:

节拍时间:通常360秒,可以根据实际生产需要调节。

超声强度:最大1800W,双频设置,根据实际生产效果调节选择最佳的组合。

清洗温度:洗剂槽温度设置在40~50度;洗净槽温度设置在50~70度;慢提拉槽在75度左右;热烘处理温度70度左右。生产中会根据实际清洗状况作调整。

工艺质量评价:

洗出后产品表面洁净无颗粒而且完全干燥。如果清洗不完全,需要调整清洗机的清洗条件,或者返工处理。

清洗过程中需要监控清洗剂槽的PH值,限制在一定的范围内,否则会对产品的质量有严重的影响。

文章来源:OLED industry

欢迎关注知识酷Pro