光刻是半导体制造微图形工艺的核心,光刻胶是关键材料

光刻胶是光刻工艺中最关键材料,国产替代需求紧迫。光刻工艺是指在光照作用下,借助光刻胶将掩膜版上的图形转移到基片上的技术,在半导体制造领域,随着集成电路线宽缩小、集成度大为提升,光刻工艺技术难度大幅提升,成为延续摩尔定律的关键技术之一。同时,器件和走线的复杂度和密集度大幅度提升,高端制程关键层次需要两次甚至多次曝光来实现。其中,光刻胶的质量和性能是影响集成电路性能、成品率及可靠性的关键因素。目前,日本和美国光刻胶巨头完全主导了高端光刻胶市场。2019 年 7 月的日韩贸易摩擦中,日本通过限制对韩出口光刻胶,引发韩国半导体产业链震荡。中美贸易摩擦大背景下,光刻胶也成为深刻影响中国半导体产业链安全的关键材料。

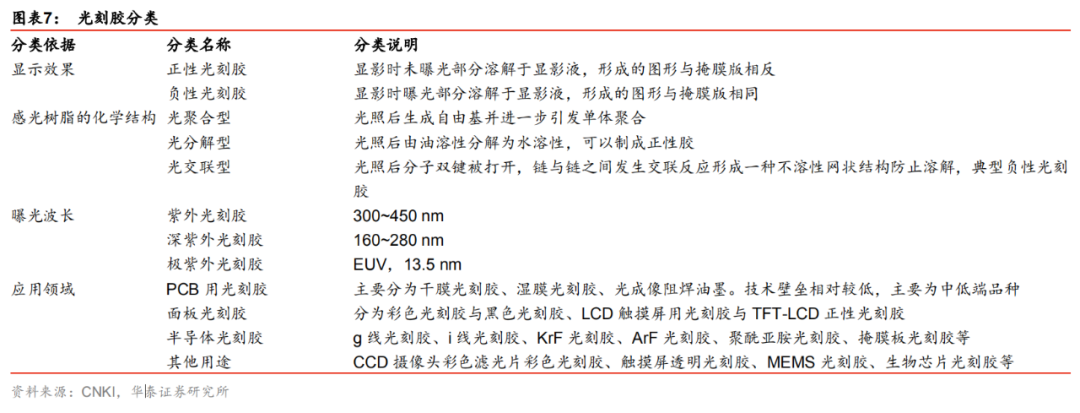

光刻胶经过几十年不断的发展和进步,应用领域不断扩大,衍生出非常多的种类。不同用途的光刻胶曝光光源、反应机理、制造工艺、成膜特性、加工图形线路的精度等性能要求不同,导致对于材料的溶解性、耐蚀刻性、感光性能、耐热性等要求不同。因此每一类光刻胶使用的原料在化学结构、性能上都比较特殊,要求使用不同品质等级的光刻胶专用化学品。1959 年光刻胶被发明以来,被广泛运用在加工制作广电信息产业的微细图形路线。作为光刻工艺的关键性材料,其在 PCB、TFT-LCD 和半导体光刻工序中起到重要作用。

图表1:ASML EUV 光刻机 3400C

图表2:光刻胶旋转涂敷于晶圆上

光刻胶是光刻工艺的核心材料

光刻胶又称光致抗蚀剂,它是指由感光树脂、增感剂和溶剂三种主要成分构成的对光敏感的混合液体。在紫外光、电子束、离子束、X 射线等辐射的作用下,其感光树脂的溶解度及亲和性由于光固化反应而发生变化,经适当溶剂处理,溶去可溶部分可获得所需图像。

光刻胶依据不同的产品标准进行分类

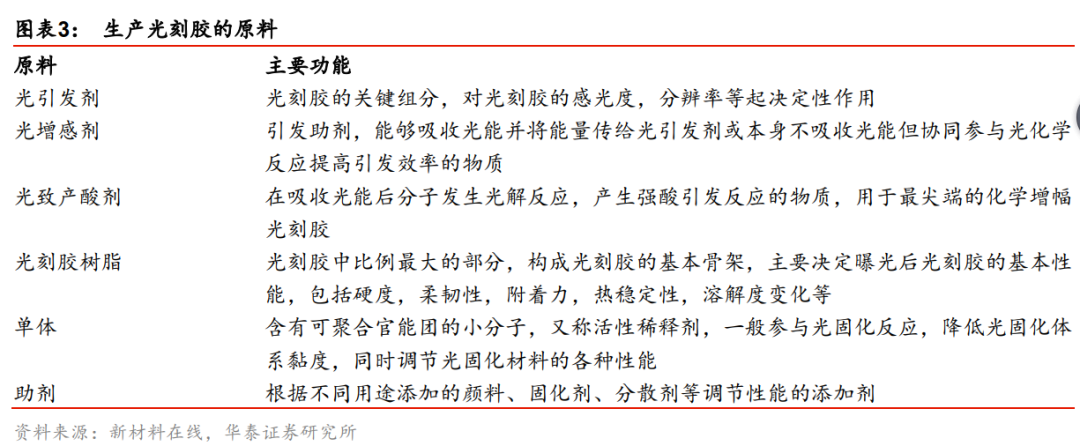

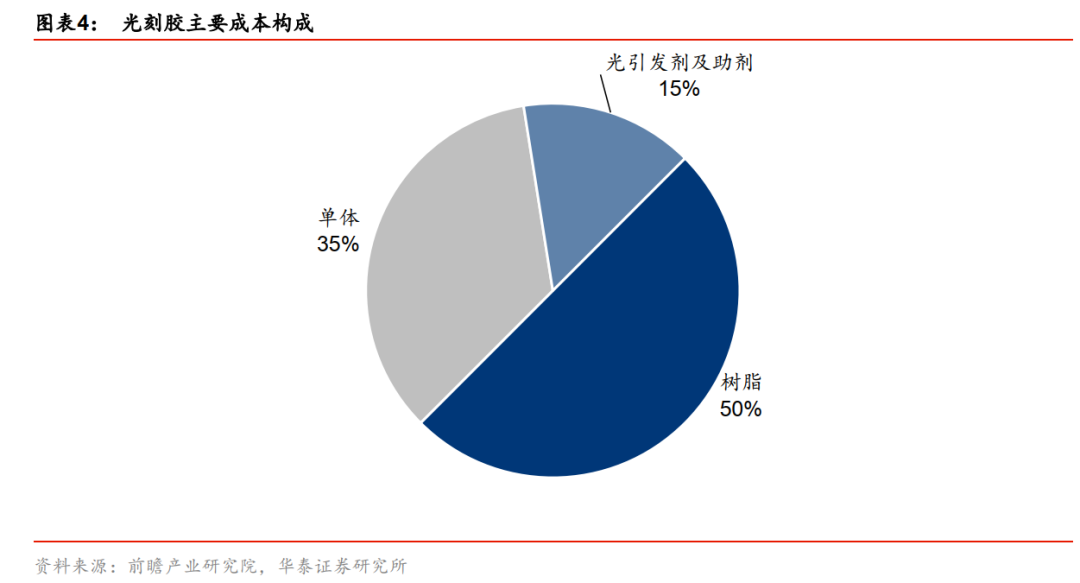

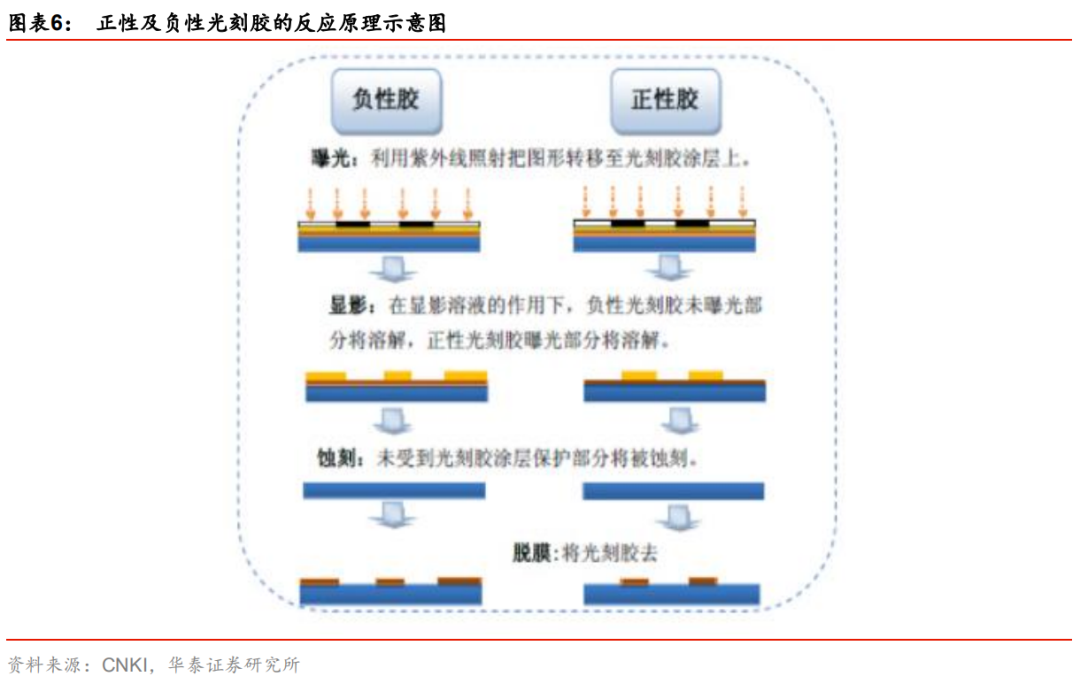

按照化学反应和显影的原理,光刻胶可分为正性光刻胶和负性光刻胶。如果显影时未曝光部分溶解于显影液,形成的图形与掩膜版相反,称为负性光刻胶;如果显影时曝光部分溶解于显影液,形成的图形与掩膜版相同,称为正性光刻胶。在实际运用过程中,由于负性光刻胶在显影时容易发生变形和膨胀的情况,一般情况下分辨率只能达到 2 微米,因此正性光刻胶的应用更为广泛。生产光刻胶的原料包括光引发剂(包括光增感剂、光致产酸剂)、光刻胶树脂、单体及其他助剂等。根据 2020 年前瞻产业研究院报告《2020-2025 年中国光刻胶行业市场前瞻与投资规划分析报告》数据显示,树脂占光刻胶总成本的 50%,在光刻胶各成分的中占比最大,其次是占35%的单体和占 15%的光引发剂及其他助体。

光刻胶主要技术参数决定了图形工艺的精密程度和良率光刻胶作为光刻曝光的核心材料,其分辨率是光刻胶实现器件的关键尺寸(如器件线宽)的衡量值,光刻胶分辨率越高形成的图形关键尺寸越小。对比度是指光刻胶从曝光区到非曝光区过渡的陡度, 对比度越高,形成图形的侧壁越陡峭,图形完成度更好。敏感度决定了光刻胶上产生一个良好的图形所需一定波长光的最小能量值。抗蚀性决定了光刻胶作为覆盖物在后续刻蚀或离子注入工艺中,不被刻蚀或抗击离子轰击,从而保护被覆盖的衬底。

根据感光树脂的化学结构来分类,光刻胶可以分为光聚合型、光分解型和光交联型三种类别。光聚合型,可形成正性光刻胶,是通过采用了烯类单体,在光作用下生成自由基从而进一步引发单体聚合,最后生成聚合物的过程;光分解型光刻胶可以制成正性胶,通过采用含有叠氮醌类化合物的材料在经过光照后,发生光分解反应的过程。光交联型,即采用聚乙烯醇月桂酸酯等作为光敏材料,在光的作用下,其分子中的双键被打开,并使链与链之间发生交联,形成一种不溶性的网状结构,从而起到抗蚀作用,是一种典型的负性光刻胶。按照应用领域的不同,光刻胶又可以分为印刷电路板(PCB)用光刻胶、液晶显示(LCD)用光刻胶、半导体用光刻胶和其他用途光刻胶。PCB 光刻胶技术壁垒相对其他两类较低,而半导体光刻胶代表着光刻胶技术最先进水平。

曝光波长是半导体光刻胶最常见的分类依据

依照曝光波长分类,光刻胶可分为紫外光刻胶(300~450nm)、深紫外光刻胶(160~280nm)、极紫外光刻胶(EUV,13.5nm)、电子束光刻胶、离子束光刻胶、X 射线光刻胶等。光刻胶在不同曝光波长的情况下,适用的光刻极限分辨率也不尽相同,在加工方法一致时,波长越小加工分辨率更佳。因此,不同波长光源的光刻机需要搭配相应波长的光刻胶进去光刻。目前半导体光刻胶最常使用曝光波长分类,主要有 g 线、i 线、KrF、ArF 和最先进的 EUV光刻胶,其中 DUV 光刻机分为干法和浸润式,因此 ArF 光刻胶也对应分为干法和浸润式两类。越先进制程相应需要使用越短曝光波长光刻胶,以达到特征尺寸微小化。

光刻是半导体制造关键工艺,光刻胶通过曝光显影实现图形转移

芯片制造又称晶圆制造,是通过物理、化学工艺步骤在晶圆表面形成器件,并生成金属导线将器件相互连接形成集成电路的过程。晶圆制造可分为前道工艺线(FEOL)和后道工艺线(BEOL)工艺,前道工艺是在晶圆上形成晶体管和其他器件,而后道工艺是形成金属线并在每层之前加上绝缘层。依次通过光刻(lithography)、刻蚀(etch)、离子注入( implantation )、扩散(disposition)、化学气相沉积(CVD)、物理气相沉积(PVD)、化学机械研磨等工序(CMP)形成一层电路,通过循环重复上述工艺,最终在晶圆表面形成立体的多层结构,实现整个集成电路的制造。由于制程提升,晶圆上集成的器件和电路复杂度和密度随之提升,需要上千道工序去完成芯片的制造。

光刻工艺是半导体集成电路制造的核心工艺。光刻的基本原理是将对光敏感的光刻胶旋涂在晶圆上,在表面形成一层薄膜,光源透过光罩(掩模版)照射在光刻胶上,使得光刻胶选择性的曝光,接着对光刻胶显影,完成光罩上电路特定层的图形的转移。剩余的光刻胶在接下来的刻蚀或离子注入工艺中充当掩盖层,然后通过刻蚀工艺将光掩模上的图形转移到所在衬底上。根据产业链调研反馈,在集成电路制造工艺中,光刻工艺的成本约为整个芯片制造工艺的 35%,并且耗费时间约占整个芯片工艺的 40%-60%。

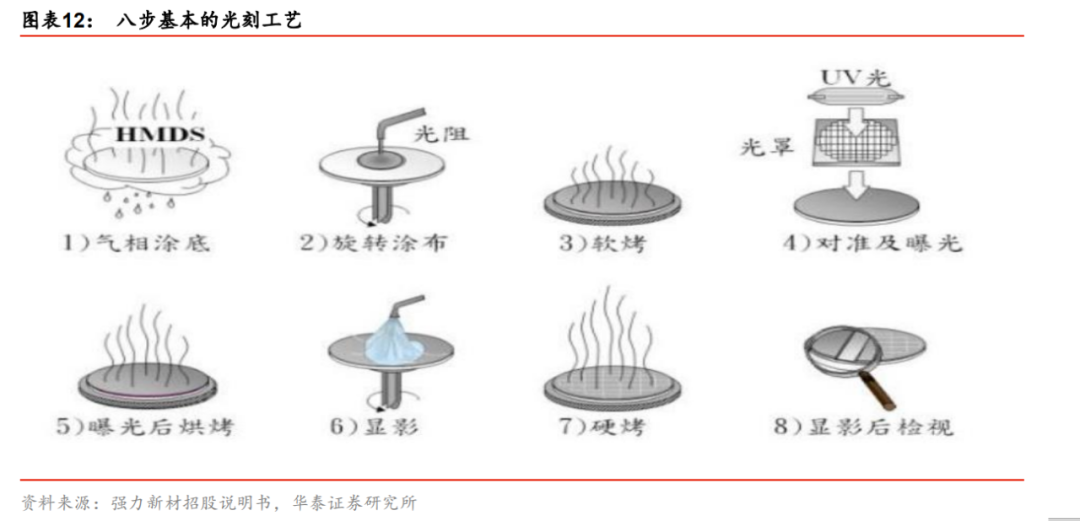

半导体光刻制程通常遵循八步基本工艺

典型的集成电路制造光刻制程的八步基本工艺包括衬底的准备、光刻胶涂覆、软烘焙、曝光、曝光后烘培、显影、硬烘焙和显影检测。衬底准备主要是在涂抹光刻胶之前,对硅衬底进行预处理。一般情况下,衬底表面上的水分需要蒸发掉,这一步在带有抽气的密闭腔体内通过脱水烘焙来完成。此外,为了提高光刻胶在衬底表面的附着能力,还会在衬底表面涂抹化合物。

光刻胶涂覆是将光刻胶均匀、平整地分布在衬底表面上,当前涂胶方式一般是旋涂。首先将光刻胶溶液喷洒在硅片表面,将硅片放在一个平整的金属托盘上,加速旋转托盘,直到达到所需的旋转速度。托盘内有小孔与真空管相连,由于大气压力的作用,硅片可以被“吸附”在托盘上,这样硅片就可以与托盘一起旋转。达到所需的旋转速度之后,以这一速度保持一段时间,以旋转的托盘为参考系,光刻胶在随之旋转受到离心力,使得光刻胶向着硅片外围移动。

软烘焙是完成光刻胶的涂抹之后进行的烘干操作。软烘焙主要目的是将硅片上覆盖的光刻胶溶剂挥发出来,降低灰尘的沾污。此外,该步骤也缓和在旋转过程中光刻胶胶膜内的应力,从而增强光刻胶的粘附性。在旋涂之前,光刻胶包含 65%至 85%的溶剂,而旋涂后的溶剂比例会下降到 10%至 20%,软烘焙的目标是将溶剂比例下降到 4%至 7%。

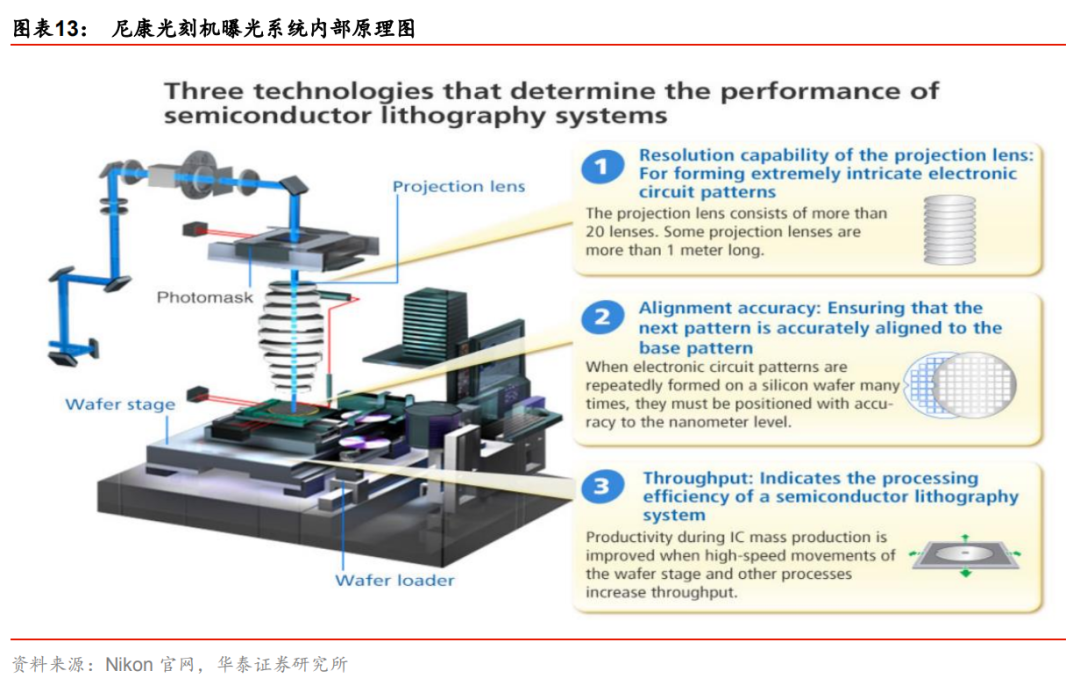

曝光是光刻工艺中最要的工序,曝光使用特定波长的光经过光罩的覆盖在衬底的光刻胶进行照射,实现图形转移。照明光源发出的光线经汇聚透镜照射在光罩上,透过光罩产生衍射的光束携带了光罩的图形信息。透过光罩的光束再经过投影透镜聚焦到晶圆或衬底表面,在晶圆或衬底表面形成掩模图形的,光刻胶中的感光剂被光束照射的区域会发生光化学反应,即使正光刻胶被照射区域(感光区域)、负光刻胶未被照射的区域(非感光区)化学成分发生变化。这些化学成分发生变化的区域,在下一步显影工艺中能够溶解于特定的显影液中。

曝光后烘培(后烘焙)是曝光后非常重要的一步,在 I-line 光刻机中,后烘焙的目的是消除光阻层侧壁的驻波效应,使侧壁平整竖直;而在 DUV 光刻机中后烘焙的目的则是起化学放大反应,DUV 设备曝光时,光刻胶不会完全反应,只是产生部分反应生成少量 H+离子,而在这一步烘烤中 H+离子起到类似催化剂的作用,使感光区光刻胶完全反应。后烘焙主要控制的是烘焙温度与时间,此外对于温度的均匀性要求也非常高,通常 DUV 的光阻要求热板内温度偏差小于 0.3℃。

后烘焙过程完成后加入显影液进行显影,将光刻胶曝光后可溶部分除去,正光刻胶的感光区和负光刻胶的非感光区,会溶解于显影液中。这一步完成后,光刻胶层中的图形就可以显现出来。为了提高分辨率,几乎每一种光刻胶都有专门的显影液,以保证高质量的显影效果。一般来说正胶可以得到更高的分辨率,而负胶则更耐腐蚀。显影和清洗都在显影槽中完成,每一步的转速和时间都至为重要,对最后图形的均匀性和质量影响很大。

硬烘焙又称显影后烘焙,为接下来刻蚀或者离子注入工艺做准备。其主要目的是蒸发光刻胶中的溶剂,提高抗刻蚀和抗离子注入性,提高光刻胶的粘附性,聚合化并稳定光刻胶以及光刻胶流动填平针孔。最后进行显影检测后,进行下一步刻蚀或者离子注入工艺。

|推荐阅读|

如何正确校准网络分析仪及S参数测量

怎样正确使用1/4波长线代替一级电感

© 滤波器 微信公众号