本文内容转载自《激光与红外》2021年第2期,版权归《激光与红外》编辑部所有。本文内容不含参考文献,如有需要请参考原论文。

张轶,牛峻峰,龚志红,刘世光,吴卿,王成刚

华北光电技术研究所,空军装备部驻北京地区第七军事代表室

摘要:通过分析器件工艺对大面阵长波碲镉汞芯片性能的影响,发现光刻工艺非均匀性累积进而显著影响碲镉汞芯片性能的现象。应用Matlab仿真计算,定量分析了碲镉汞材料片表面凸点对不同线宽光刻工艺非均匀性的影响,提出了降低光刻工艺非均匀性累积的方法和高质量光刻工艺对碲镉汞材料平坦度的具体要求。

关键词:长波碲镉汞;接触式光刻;光刻工艺非均匀性;Matlab仿真

1 引言

碲镉汞红外探测器是红外光电探测领域中的核心器件,被广泛应用于工业生产、医疗、环境保护和国防领域。由于大面阵长波碲镉汞材料制备难度大且物理化学性质不稳定,器件工艺更为复杂,使得大面阵长波碲镉汞红外探测器整体良品率远低于短、中波碲镉汞红外探测器,其主要表现为响应率非均匀性过或盲元率过高。因此需要从探测器制备工艺角度出发详细分析影响探测器像元性能的因素。

长波碲镉汞探测器芯片制备需要经历:表面钝化、光刻、离子刻蚀、离子注入、金属层生长等多道工艺,每道工艺由于其设备性能限制会产生工艺非均匀性,进而影响探测器的性能。由于每次光刻工艺过程中芯片与掩膜版相对位置不变,且芯片方向不变,因此产生的工艺非均匀性会在同一位置相互叠加,并随着光刻工艺次数的增加而放大。同时光刻工艺又是探测器芯片制备过程中重复次数最多的工艺,因此光刻工艺的非均匀性对探测器的性能影响最大,需要详细分析,如图1所示。

图1 光刻工艺非均匀性影响探测器性能

2 光刻工艺非均匀性分析

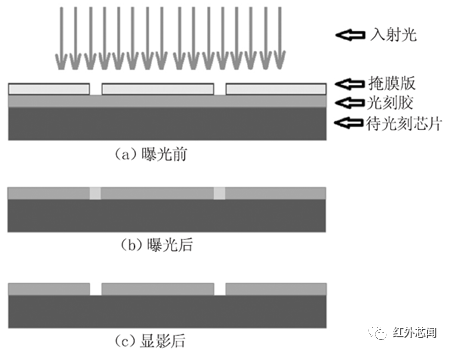

接触式光刻工艺具有实现简单、光刻效率高、设备成本低和对掩模版无损伤面等优点,是长波碲镉汞红外探测器制造的常用工艺。接触式光刻的原理可以理解成平行光垂直照射掩膜版,将掩膜版透光区域下的光刻胶进行曝光,然后使用显影液将发生光化学反应的光刻胶去除完成光刻图形转移,如图2所示。

图2 接触式光刻原理

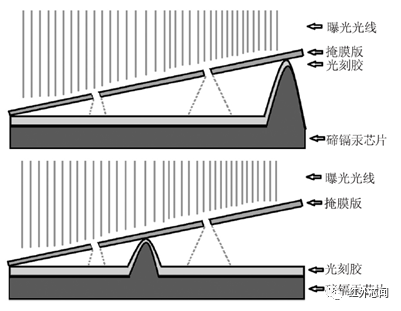

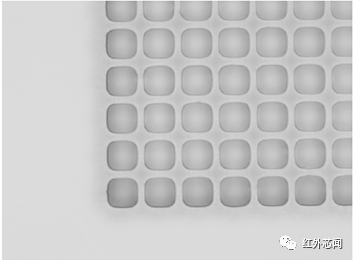

在光刻过程中为保证光刻图形转移精度和工艺均匀性,避免衍射效应发生需要掩膜版紧密接触待光刻芯片表面的光刻胶层。但是大面阵长波探测器制备所需的碲镉汞材料面积大、汞组分高(x≈0.22)、膜层厚度大,因此表面平坦度差,在芯片边缘和中央区域容易存在凸点,影响掩膜版与芯片的紧密接触,如图3所示。此类芯片在经过多次光刻工艺后,工艺非均匀累积会影响最终探测器的性能,如图1所示。

3 光刻工艺非均匀性仿真计算

当掩膜版由于芯片平坦度原因,与芯片表面光刻胶层间存在间隙时,会产生Fresnel衍射,影响光刻质量,如图4所示。

图3 芯片存在凸点影响光刻质量示意图

图4 局部光刻质量变差

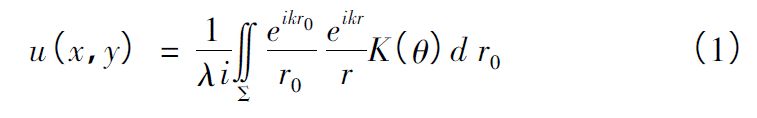

此现象可以用Fresnel-Kirchhoff公式进行分析:

式中,平面波波矢k = 2π/λ;λ = 435.8 nm:掩膜版透光区域为Σ;r0,r分别表示光线从光源到达掩膜版透光区域和透过掩膜版后到达光刻胶表面的路程:K( θ)为倾斜因子。

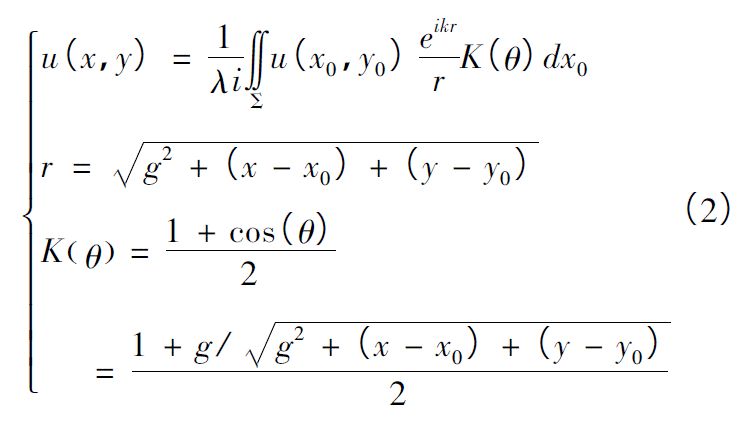

由于接触式光刻过程中照射掩膜版的曝光光线为平行光,因此公式(1)可以改写为:

其中,x0,y0为掩膜版透光区域坐标;g为掩膜版与光刻胶层间的间距;x,y为光刻胶层表面区域坐标。

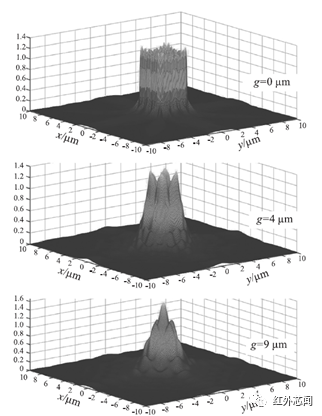

假设掩膜版单个像元透光区域为10 μm ×10 μm(切角1 μm),根据公式(2),应用Matlab可以计算出不同掩膜版间隙条件下光刻胶层表面的光强Ig(x,y)=u(x,y)分布,如图5所示。

图5 4 μm × 4 μm(切角0.5 μm)透光区域不同掩膜版间隙条件下光刻胶层表面的光强分布

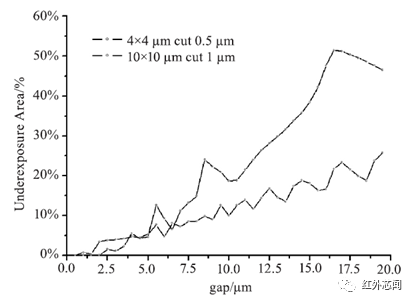

通过光刻胶层表面的光强Ig的分布还可以得到不同掩膜版间隙条件曝光不充分面积与应曝光面积的比值,如图6所示。

图6 掩膜版间隙(gap)与光刻不充分区域占比的关系

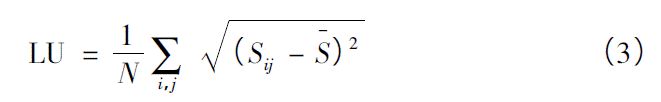

借鉴《红外焦平面阵列参数测试方法(GB17444-2013)》中响应率不均匀性的计算方法,计算单次光刻工艺的非均匀性,如公式(3):

式中,LU为光刻工艺非均匀性;Sij为单个像元曝光面积;S-为平均像元曝光面积;N为像元数。

以长波25 μm像元中心间距1 k × 1 k探测器芯片光刻工艺为例分析,碲镉汞材料片面积为36 mm × 38mm、探测器芯片面积为27 mm ×27 mm,理论上探测器芯片边缘距离材料片边缘为4.5 mm(短边)、5.5 mm(长边)。当材料片边缘存在10 μm高的凸点时在探测器芯片区域内掩膜版与光刻胶表面存在1.25 ~ 8.75 μm的间隙。

计算可得长波25 μm像元中心间距1 k × 1 k探测器碲镉汞材料片边缘10 μm高的凸点对于10 μm × 10 μm(切角1 μm)的曝光图形,在单次光刻过程中会引入2.23 %的光刻工艺非均匀性,并随着光刻工艺次数的增加而增加,最终影响大面阵长波碲镉汞芯片性能。

当材料片中心区域内存在10 μm 高的凸点时,在探测器芯片区域内掩膜版与光刻胶表面存在2.9 ~ 17.1 μm(长边)、2.5~ 17.5(短边)的间隙,对于上述曝光图形会产生4.92%的光刻工艺非均匀性。

同理当掩膜版单个像元透光区域为4 μm ×4 μm(切角0.5 μm)时材料片上4 μm高的凸点(边缘或中心位置)会使单层光刻工艺产生约0.8% ~3.4%的工艺非均匀性。

为了线宽大于4 μm的光刻图形单次光刻工艺非均匀性可以控制在1%之内,面积为36 mm ×38 mm的碲镉汞材料片表面凸点不应高于2 μm。

4 总结

综上所述,大面阵长波碲镉汞芯片制备需要多步工艺且均存在其工艺非均匀性,但只有光刻工艺会在碲镉汞材料片的相同位置、方向上累积其工艺非均匀性。碲镉汞材料片经过多次光刻工艺后,此类工艺非均匀性累积会影响探测器芯片最终性能。

为了避免此现象影响大面阵长波碲镉汞芯片性能,应在在工艺开始之前对长波碲镉汞材料片进行筛选,将面存凸点高于x

μm材料片重新进行表面平坦化,降低单次光刻的工艺非均匀性。在表面平坦度较差的碲镉汞材料片上进行光刻工艺时可以根据光刻图形线宽要求保持一定的掩膜版间隙(适度牺牲图形精度),提高工艺均匀性。