针对当前制冷型红外焦平面阵列(InfraredFocalPlaneArray,IRFPA)探测器对制冷启动时间(快速启动)的要求,对影响探测器启动时间的具体因素进行了分析。结果表明,冷台零件的降温速度对探测器的启动时间有一定程度的影响。对当前国内导热材料进行了调研,找到了一种与红外探测器混成芯片相匹配的材料,并对该材料的初步工艺进行了验证。

引 言

制冷型红外探测器组件(以下简称“探测器”)在光电产品中有着广泛的应用,是各类整机系统寻找目标的核心部件,相当于整机系统的“眼睛”。探测器组件由探测器芯片、微杜瓦和制冷机(器)等三个部件组成。其中探测器芯片用于光电转换,需要在低温环境下工作;微杜瓦为探测器芯片提供光学接口、机械接口、电学接口、真空环境以及温度保持功能;制冷机(器)为探测器芯片提供低温冷源。

一般情况下,红外探测器芯片需要在80K左右的温度下工作。因此探测器需要一段时间才能正常工作,即由制冷器(机)将探测器芯片的温度冷却到80K左右。这个时间就是探测器的制冷启动时间,它通常要求为1~10min不等。在某些特殊应用背景下,探测器的制冷启动时间要达到10s以下,甚至更低。要在如此短的时间内完成制冷启动,就需要对探测器进行整体设计。本文对影响探测器启动时间的因素进行了分析,然后调研了近年国内外新型导热材料的研究进展,并从中选取一种导热材料———金刚石/Cu材料作为本文的研究样本,最后进行了焊接工艺性试验。结果表明,该材料的焊接工艺性良好,可作为继续研究的方向。

启动时间的影响因素分析

在探测器设计中,启动时间主要取决于杜瓦设计和制冷器(机)设计。在制冷器(机)的制冷功率输入一定的情况下,杜瓦设计将起到决定性的作用。探测器的启动时间指标主要有两个:一是测温二极管的电压值;二是探测器芯片图像稳定且无明显波动,目前仅能通过目视观察确定其是否启动,暂无明确定量数据。其中测温二极管的电压值为定量指标,可直接通过数据采集得到精准的温度值。

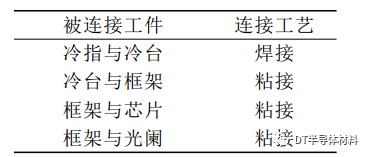

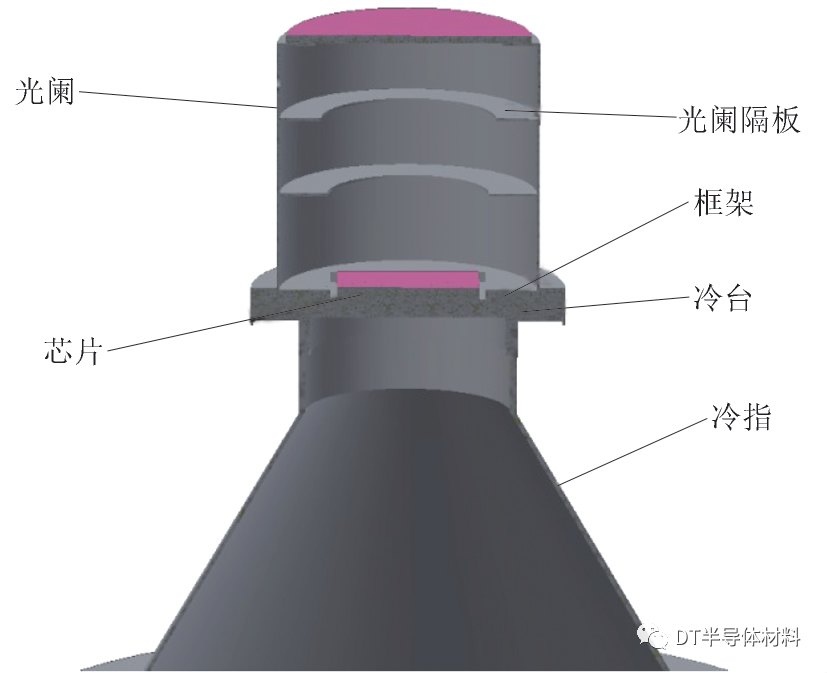

在杜瓦设计中,对探测器启动时间的影响主要表现在冷台部分的设计、热设计以及探测器整体热损失的影响,同时还需兼顾探测器芯片的温度适应性。冷台部分的结构如图1所示。其中,光阑及其隔板主要为Ni-Cu-Ni电铸材质(也有采用铝合金材质);框架材质一般为Al2O3陶瓷(AlN、SiC、多层陶瓷复合结构也有使用);冷台材质一般为可伐合金(因伐合金);冷指材质一般为TC4。上述各零件之间的连接工艺见表1。

表 1 冷台区域各零件的连接方式

根据探测器的使用工况、各部件之间的机械设计及连接方法,可以分析出探测器启动时间的设计主要取决于以下几个方面:

(1)接触热阻:冷台、框架、芯片及粘接胶之间的接触热阻。

(2)杜瓦热耗的影响。

(3)初始温度:开始启动时的环境温度。

(4)杜瓦热容量:杜瓦冷端的所有零部件热容。

(5)冷台温度下降的速率。

(6)其它影响因素。

图1 冷台部分的结构示意图

1.1 接触热阻的影响

接触热阻的影响主要是冷台部分各类粘接胶与被粘接零件之间的接触热阻影响。刘家琛等对探测器内部的接触热阻进行了仿真分析。从分析结果中可以看出,接触热阻对探测器的制冷启动时间有非常重要的影响。在相同的边界条件下,当降低材料之间的接触热阻时,探测器的制冷启动时间由32.5s降低至8.5s。

虽然接触热阻对探测器的制冷启动时间有很大的影响,但是该因素受限于当前国内外的粘接胶研究,在目前的工业基础下,暂时无法取得较大的进展。

1.2 杜瓦热耗的影响(不考虑芯片自身产热)

在相同的接触热阻条件下,杜瓦热耗对探测器芯片制冷启动时间的影响主要因为外部热源通过杜瓦冷指、键合金丝以及辐射的方式(真空杜瓦不考虑对流换热)将外部的热量转移至冷台部分,导致其冷却速度变慢。由于冷指的热耗在任何计算及实物测试过程中必然存在,只能通过引线是否缺省的情况来评估杜瓦热耗的影响。

据此开展工艺性试验,在杜瓦封装时仅保留必要的测温引线,其它引线均不再连接(探测器芯片、杜瓦冷屏等均按照正常工艺安装)。然后测试试验探测器的制冷启动时间,并将其与正常引线连接的探测器的制冷启动时间进行对比。结果显示,试验探测器的制冷启动时间为9.3s(引线正常连接时探测器的制冷启动时间为8.7s)。因此可认为杜瓦热耗对探测器制冷启动时间的影响较小。

1.3 初始温度(环境温度)的影响

在相同的接触热阻条件下,当探测器的工作环境温度发生变化时,探测器冷台部分由环境温度冷却到目标温度的总体制冷热容量将改变。

当初始温度值由300K提升至333K时,探测器启动所需的制冷总热容量需增加14%左右(根据温度差值估算)。可认为初始温度对探测器制冷启动时间的影响较小。

1.4 热容量的影响

冷台部分的热容主要考虑冷台零件、光阑零件、框架零件的材质以及机械加工带来的总体重量。冷台部分的热容量越小,探测器的启动时间越短。但是在设计上述零件时,不能单纯考虑热容量的影响,还要考虑工艺性及其强度。冷台部分的热容量主要取决于上述各零部件的选材及加工方式。选取比热容量更小、密度更低、导热率更高的材料并选取更精密的加工方法成为制约热容量降低的关键因素。

1.5 冷台温度的影响

在探测器的制冷启动过程中,冷台的温度随时间逐渐降低。冷台表面温度的下降速率与探测器芯片到达指定温度的时间有直接关系。在外部接触热阻、杜瓦热耗、冷台部分热容以及工作环境温度相同的情况下,快速降低冷台表面温度成为缩短探测器启动时间的重要因素。

1.6 其它影响因素

除上述几项影响因素外,光阑表面的发射率、光阑的冷却效果、滤光片的冷却效果以及杜瓦外壳的发射率均会对探测器的制冷启动时间产生影响。但是这几项因素造成的影响较小。在目前材料学、机械设计、机械加工精度以及连接方法的基础上,通过综合考虑上述影响因素可知,影响最大的是接触热阻和冷台降温速率。本文将针对冷台降温速率开展导热材料调研,并根据调研结果开展初步的工艺性试验。

导热材料研究进展及选取

随着红外探测器的迅猛发展,整机产品对探测器的小型化、便携化、功能多样性、高可靠性和低成本提出了越来越高的要求。为满足各种产品的要求,人们已发展了多种多样的红外探测器封装技术,由此涌现出了大量的新理论、新材料、新工艺和新产品。

在红外探测器中,芯片杜瓦封装具有光学接口、机械接口、电学接口、真空环境及温度保持功能。封装材料研究的重点由最初的金属材料(可伐合金、钼铜合金等)、陶瓷材料(蓝宝石、氧化铝陶瓷、氮化铝陶瓷、碳化硅陶瓷、氮化硼陶瓷等)发展至目前的金属基复合材料(铝基碳化硅、铜基金刚石材料等)。红外探测器芯片对封装材料的要求越来越高,加速了先进金属基复合材料的发展。铜基金刚石在铜材料高导热的基础上,在其内部添加了热膨胀系数更低、导热性更高的金刚石材料(在材料内部形成金刚石导热通道),大幅提高了该材料的导热系数,并降低了其热膨胀系数(铝基碳化硅材料也是如此),最终制备出了热膨胀系数与探测器混成芯片材料(Si电路、InSb、HgCdTe光敏二极管阵列)相匹配的封装材料。与此同时,金属基复合材料已经走向工程化应用阶段,为红外探测器封装技术研究提供了有力支撑。该材料由于具有上述优点,是目前探测器芯片封装技术研究的重要方向之一。

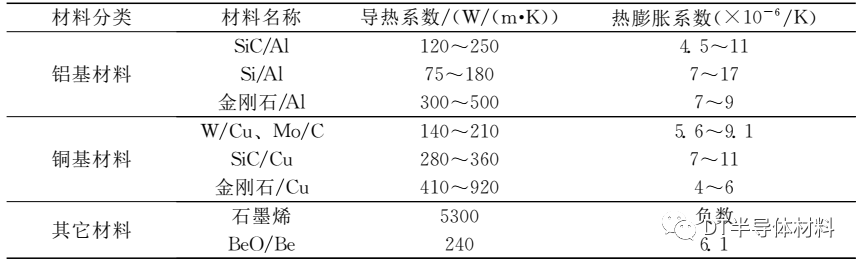

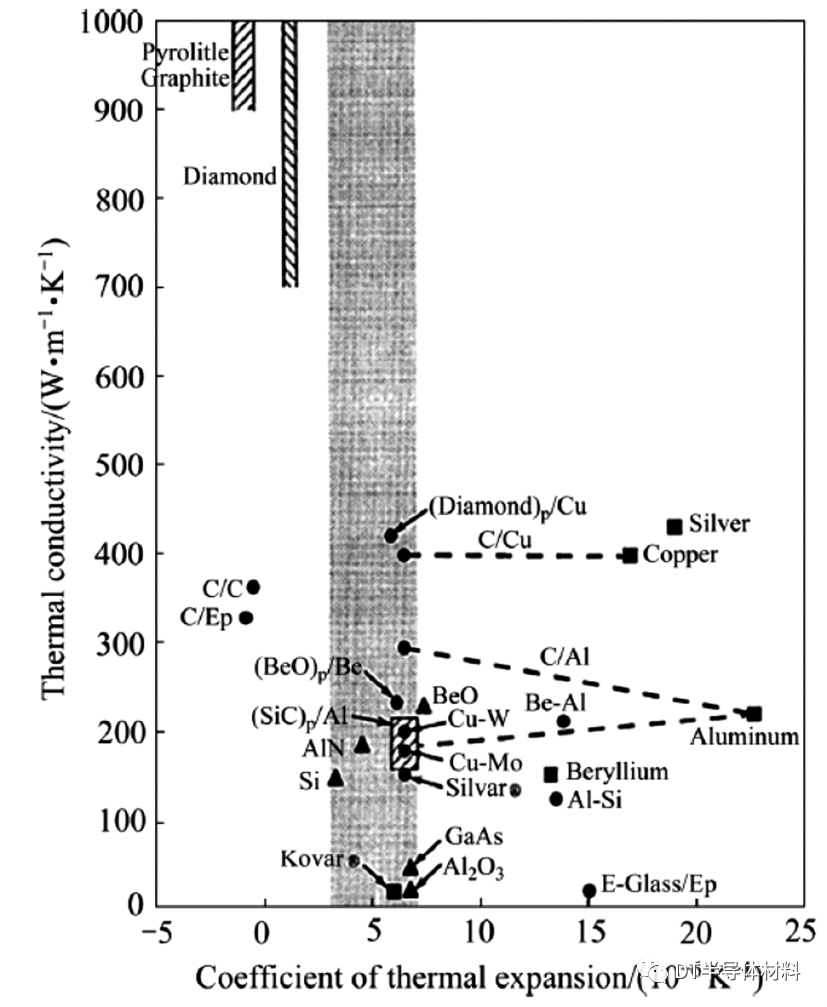

近年来,国内外的电子封装材料研究日新月异,大量的新型导热材料不断涌现。这些材料具有非常高的导热系数,同时也具有与Si单晶相接近的热膨胀系数,在温度剧烈变化时不会导致芯片受到严重损伤。主要材料种类及性能见表2和图2。

表2主要复合导热材料的性能材料分类

图2电子封装的常用材料比较

20世纪90年代,美国LawrenceLivermore国家实验室与其研究伙伴共同研究并生产了一种金刚石/Cu复合材料。他们对金刚石粉进行表面金属化处理,然后将其压制成型,并在真空条件下熔渗铜的合金,最终制备出热导率为420W/(m·K)、热膨胀系数为5.5×10-6K-1的复合材料。由于具有高导热性能以及与Si单晶(InSb、HgCdTe)材料接近的热膨胀系数,该材料可用于红外探测器封装基板。

目前国内相关研究所(院)对此类复合材料的研究日新月异。比如,哈尔滨某研究所研制出SiC/Al复合材料,北京某研究院研制出金刚石/Cu复合材料。在上述两种材料中,金刚石/Cu复合材料的焊接工艺性较强,更适用于红外探测器杜瓦结构制备(SiC/Al材料表面钎料不易浸润,且铝的熔点较低,无法进行高温钎焊及除气)。

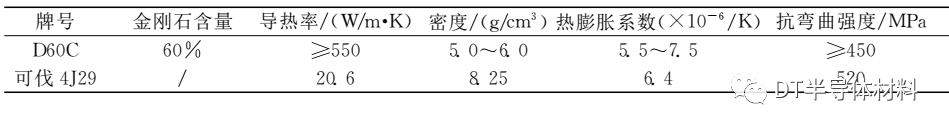

金刚石/Cu复合材料具有探测器芯片封装所需的优良性能,并且可以根据具体的使用需求,通过调整材料中金刚石与Cu的比例来设计其热导率和热膨胀系数范围。基于上述分析,本文选取北京某研究院制备的金刚石/Cu材料作为研究样本。该材料的参数见表3。

表3 金刚石/Cu材料的主要物理性质

该材料的主要优点如下:

(1)高导热系数:与常规的可伐合金相比,导热系数达到20倍以上(预计使用该材料制备探测器的制冷启动时间会有所提升)。

(2)较低密度:密度为可伐合金的66%,重量更轻。

(3)同探测器芯片相匹配的热膨胀系数。

工艺可行性试验

在完成材料选择后,将所选材料应用于冷台零件的制备。零件制备属于机械加工范畴,在此不再赘述。冷台零件完成制备后,需进行冷台零件与冷指零件的焊接。在此首先考虑金刚石/Cu材料的钎焊性及钎焊工艺设计。

3.1钎焊性分析及钎料选择

金刚石/Cu材料是一种复合材料,其主要成分为金刚石和铜。该材料的钎焊性主要考虑金刚石材料和铜材料的钎焊性。根据两种材料的特性选定试验用的焊接材料(钎料)。

铜材质的钎焊适用性很强,在此不再赘述。钎料选用过程中,只需在钎料选定时具有一定的适应性即可。金刚石材料的钎焊需借助高温下活性很强的元素,在高温下同金刚石表面发生反应,生成金属间化合物(作为钎料与金刚石材料结合的界面成分)。否则钎料将无法与材料表面浸润。同时,钎料的熔点不宜过高,否则会破坏金刚石内部结构,造成金刚石的碳化、晶格结构损伤等。另外焊接温度也不宜过低,否则会降低钎料与金刚石结合面的反应程度,严重时会出现钎料不浸润的状态。通常选择的主要有Ti、Cr、W等元素。其中Ti元素为多种钎料内添加的辅助元素(Cr、W元素在钎料内作为活性添加元素的情况不常见),其在高温下的活性很强,且在高温下与金刚石材料发生反应,生成TiC金属间化合物(符合钎焊设计要求)。基于上述分析,本文选用的钎料为含Ti元素的某型钎料。

3.2焊接性试验

将钎料直接放置在金刚石/Cu复合材料的表面上,然后采用真空钎焊方法进行焊接性试验。焊接温度参照钎料的熔化温度设置。具体参数情况如下:焊接温度比钎料熔点高30℃;焊接时间为8min(保温)。焊接后的效果如图3所示。钎料复合材料表面、金刚石颗粒之间的浸润性优良,钎料与基材接触面致密且无明显缺陷,符合探测器对焊缝焊接强度与气密性的要求(由于金刚石/Cu材料的硬度很高,无法制备金相样品并对其进行分析)。

图3焊接效果图

小 结

对影响探测器制冷启动时间的影响因素(杜瓦设计方向)进行了分析。通过分析可知,在当前技术平台下,探测器制冷启动时间的影响因素主要是探测器冷台的降温速度。通过用高导热材料替代传统的可伐合金材料,可提高冷台的降温速度。针对高导热材料进行了技术调研,选定了一种适用于红外探测器杜瓦结构设计的高导热材料,并开展了初步的工艺性试验。针对此材料在红外探测器中的具体应用,后续将开展工程化样机制备及可靠性验证工作。

来源:《金刚石/Cu材料在快启动红外探测器中应用的可行性分析 》

作者:刘 森 张洪瑀 李 硕 李进武(华北光电技术研究所,北京 100015)

DOI:10.3969/j.issn.1672-8785.2021.05.002

金刚石论坛

高功率器件与碳基散热解决方案

1、大尺寸高质量CVD金刚石膜制备与散热应用

2、高导热金属基复合材料的研究与应用

3、金刚石和SiC衬底散热技术

4、金刚石热沉材料界面改性与处理

5、金刚石热沉与芯片焊接工艺研究

6、金刚石在大功率半导体激光器中的应用

7、碳基射频电子器件研究进展

8、金刚石在大功率微波射频器件及 5G 高功率芯片中的应用

9、CVD金刚石热沉封装高功率半导体激光器

10、金刚石在电子封装和相变储热领域的研究进展

11、金刚石和SiC衬底散热技术在GaN的中的应用

……

扫码,了解详情~