文︱立厷

图︱网络

随着汽车行业从汽油驱动转向电动汽车的势头不断增强,一些主机厂利用其传统内燃机(ICE)架构快速制造出电池电动汽车(BEV)也就不足为奇了。

但是,当我们放眼未来的汽车电气化时,这种方法就有了问题:使用为ICE设计的架构创建BEV会因架构上的折衷和低效推高总成本和重量。

怎么走才能达致可持续的未来?致力于开发更安全、更环保、更互联的解决方案的全球性技术公司Aptiv给出了智能电气中心,并细化到智能熔断器、区域控制器等创新解决方案。

ICE到BEV的挑战

Aptiv全球核心工程配电系统副总裁Eric Rowland表示:现在看一些插图主机厂的“方法是有意义的,但是,当我们展望未来汽车电气化时,这种方法是不可持续的。使用为ICE设计的架构创建BEV会带来许多架构上的折衷和低效,从而推高总成本和重量。”

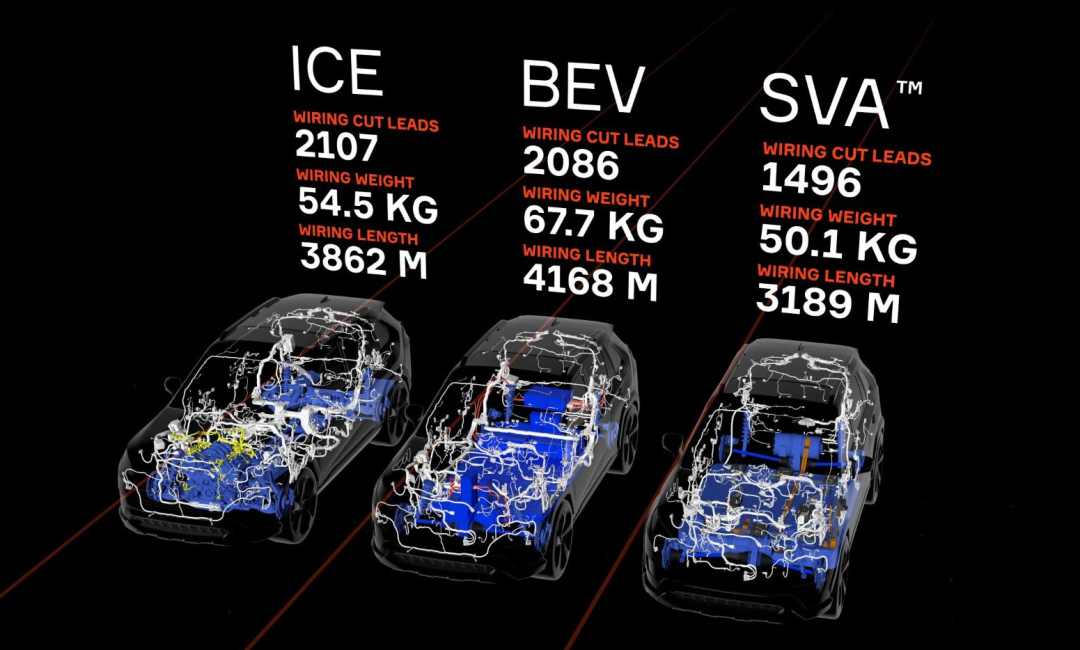

例如,使用典型SUV的ICE结构创建BEV会导致布线系统比ICE车辆重13公斤,即使没有了整个ICE发动机线束。BEV所需的高压电缆增加了约8公斤,为适应牵引蓄电池和驱动系统周围的ICE结构所需的所有包装增加了另外的5公斤。为了实现另一个指标,ICE设计的拓扑迫使BEV使用300多米的额外电线来提供相同级别的功能。

图:ICE、BEV、SVA对比

这里的一个技术断点在于,BEV是一个技术转折点——需要一种专门用于电力推进的新型电气结构。考虑到这一点,主机厂可以部署一种精确匹配车辆需求的架构,同时大幅降低低压接线的重量和成本,从而生产出更可持续的产品。此外,该架构需要具有灵活性和可扩展性,使其易于适应更高级的车型。

开发BEV专用架构的第一步可能是区域配电解决方案,如智能电气中心,用智能熔断器取代传统熔断器,用固态开关取代机电继电器,从而形成一个功能向上集成的逻辑位置。

什么是智能电气中心?

随着消费者对汽车功能的要求越来越高,汽车行业正在进行其历史上最大的电气和电子架构转型。Aptiv电气中心全球产品管理总监Ajay Bhargava说:“智能电气中心是一个水到渠成的东西。因为在未来几年,车辆分区架构将获得发展,特别是在电动汽车上,它更有助于简化架构并进一步减轻重量。分区架构将车辆内的各种物理分区,添加分区控制器作为高速数据和电源集线器。”

主机厂需要智能车辆架构,但第一步可能是智能电气中心。它是车辆中的配电装置,用智能熔断器和固态开关取代机电继电器的传统熔断器。采取这一步骤可以帮助主机厂优化电缆尺寸,降低系统成本、重量和包装尺寸;并启用智能电源管理和诊断功能。固态开关也比机电式继电器更安静,能耗更低,并可在数百万个工作周期内保持稳定。此外,智能电气中心比传统电气中心更小、更轻。

同样重要的是,智能电气中心可以提供更完整的诊断图像,可以检测连接到它的电线何时可能出现故障。它可以隔离故障条件;检测开路和短路、电路过载和欠载;并将所有诊断信息报告回中央控制器,中央控制器可将该数据传达给车主或经销商进行维修。

智能电气中心的技术是确保车辆满足功能安全要求的关键。通常,智能电气中心是ASIL-B级组件,可与另一个汽车安全完整性B级(ASIL-B)级组件结合使用,形成ASIL-D级系统。ASIL-B部件评级通过改进固态部件、诊断和软件实施的稳健性来实现。

什么是智能熔断器?

智能熔断器用半导体取代继电器中的传统熔断器,是一种实现智能电源管理的方法,因为整个车辆的熔断器可以集中管理。这对于电动汽车尤其重要。

·首先,如果蓄电池电量不足,系统可使用智能保险丝在整个车辆内短时间内明智地关闭一些功能,如需要大功率的非关键功能包括座椅加热器或车窗加热器。系统可以决定在驾驶员无法察觉的短时间内关闭这些功能,以便在更重要的功能需要峰值负载时释放动力,例如急转弯时的动力转向。

·其次,智能保险丝可以检测连接到它的电线何时要出故障,并将该信息传回中央系统。这种预测性维护有助于驾驶员在潜在问题影响车辆运行之前解决这些问题。对于负责维护大量车辆的车队运营商来说,这一点尤为重要。

·第三,智能熔断可以节省布线成本。在过去,电线的直径必须比实际需要的直径大30%,以允许在没有熔断保险丝情况下对峰值负载有足够的容限。相比之下,使用智能熔断器可以在指定的时间段内让导线匹配负载的物理极限。这通常意味着减少一个线规,例如,从4mm2减少到2.5mm2,从而减少线束重量。

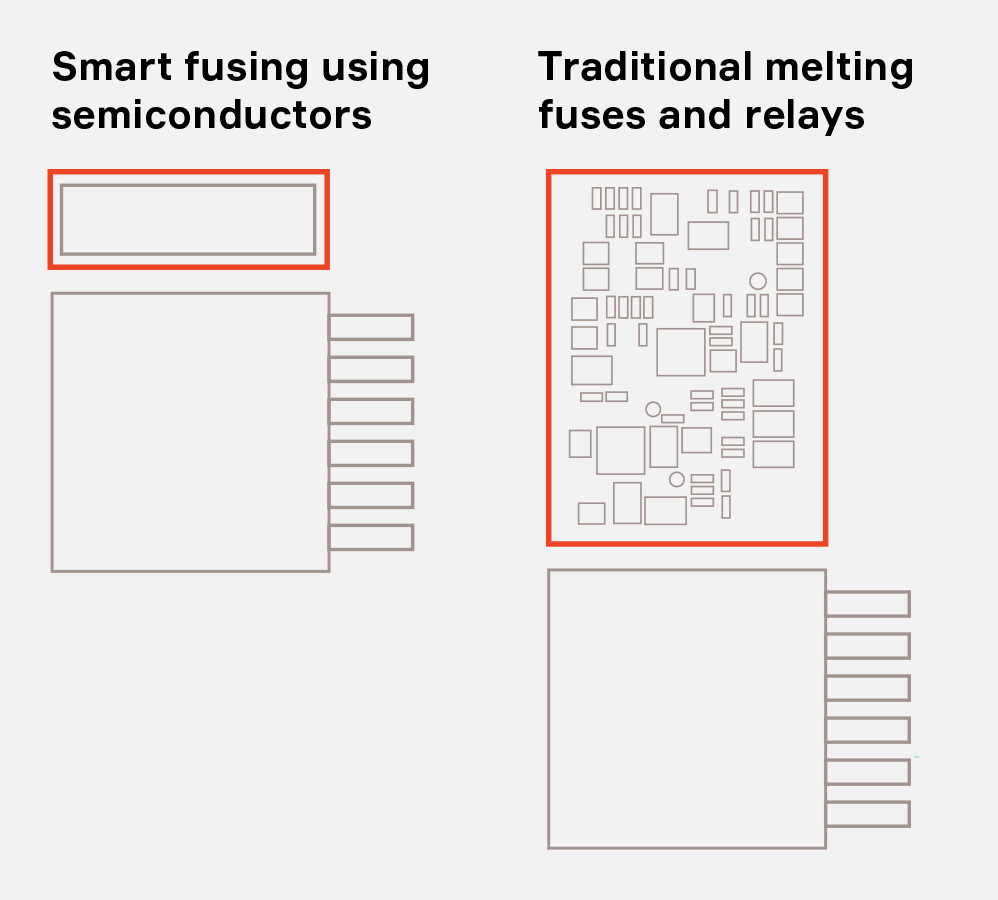

智能熔断器通过去掉笨重的保险丝盒实现了更紧凑的设计。区域控制器通常是放置智能保险丝的合理场所。

图:半导体器件尺寸更小

智能熔断是通过电子电路设计、软件和半导体来实现的,在需要时可以切断元件的电源,以防止电路过载。与熔化式熔断器不同,智能熔断器是自复位的,这意味着它不必在触发时更换,其位置也不必便于维修。

案例:减少三分之一传统设备

Aptiv最近与一家主要的北美主机厂合作,使用先进的智能电气中心减轻了每辆车2公斤的重量和40美元的成本。在一辆车上减少了三个传统电气中心中的一个,在减轻重量的同时减少了57瓦时(Wh)的电力需求,改善了功能。

在这项研究中,Aptiv将17个传统保险丝改为智能保险丝,并用固态开关取代22个机电继电器,消除了与每个继电器相关的线圈导线,同时也允许其他导线使用更小的线径;还为控制器局域网(CAN)总线连接增加了两根电线,将来可以很容易地移植到汽车以太网。

该方法还允许对各种功能进行向上集成,将更多内容放入更少的物理盒子中。该研究将一个分立式模块集成到智能电气中心,包括开关功能,以及发动机罩锁扣和低洗涤液指示灯。

Aptiv将所有熔断器以及向上集成功能整合为一个智能电气中心和一个传统电气中心,从而消除了第三个电气中心。这一举措不仅消除了与第三个电气中心相关的包装,而且还移除了通往该电气中心的37条电缆中的22条,总共6.7米的电缆。

采用区域控制器方法可以减少通过车辆关键区域的布线需求。在一个例子中,Aptiv能够减小布线组件的直径,从而使空间减少了4倍。

图:区域控制器所需空间更小

除了减轻重量、功耗和成本外,从传统电气中心转移到智能电气中心还改进了功能。例如,该系统能够通过车辆网络共享诊断信息,检测并报告从开路负载和短路到过载和欠载的所有情况。它还可以实现增强的电源管理,因为它能够隔离掉电。

与使用熔断器的传统电气中心不同,智能电气中心不必由技术人员进行维修,这使得设计更加灵活。智能电气中心允许未来增加功能,甚至可以在车辆出厂后对其微控制器中的软件进行空中更新,以改进电源管理功能,而无需去经销商处。当然,网络安全必须纳入解决方案,作为全面安全立场的一部分。

Aptiv的智能电气中心自2019年初开始投入生产,代表着迈向下一代电气/电子架构——智能车辆架构(Smart Vehicle Architecture™,SVA)重要的第一步。智能电气中心的好处是使决策变得容易,当主机厂准备好采取下一步行动,走向SVA™ 电气架构时,智能电气中心将确保更轻松的过渡。

面向未来的分区架构

上面提到区域配电解决方案还有区域控制器,都是为了实现未来的分区架构所做的的努力。智能熔断器是区域控制器的关键部件,而区域控制器具有超越电源管理的能力,能够从车辆某一部分内的多个传感器收集数据,甚至集成多个功能。相比之下,智能电气中心允许主机厂获得相同的电源管理优势,而无需承诺采用完整的分区架构。

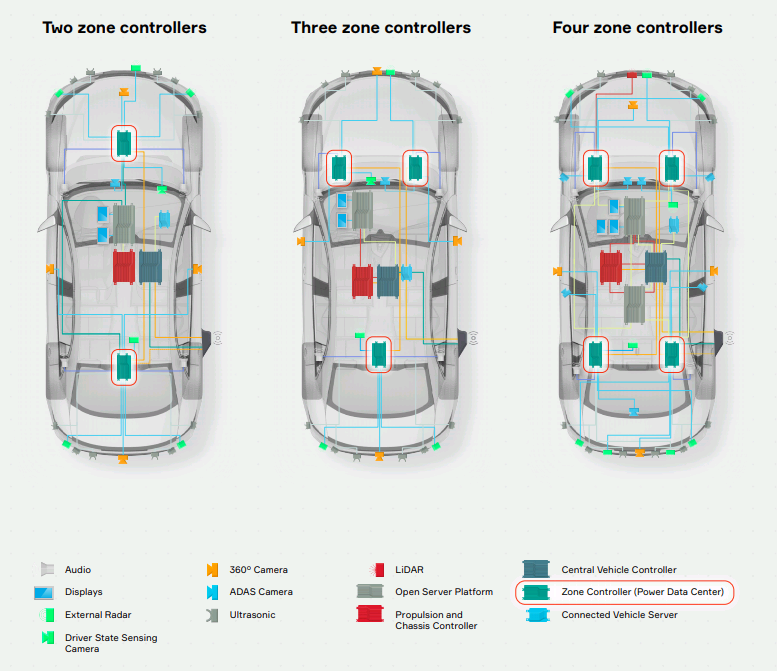

区域控制器是下一代架构的关键,也是先进车辆架构的关键组成部分,主要用于电源和数据分配。根据车辆的要求和复杂性,区域控制器的数量可能会有所不同。下面是三个示例配置。

图:区域控制器示例配置

特别是在电动汽车上,分区架构将有助于简化架构并进一步减轻重量。分区架构将车辆内的各种物理分区添加分区控制器作为高速数据和电源集线器。Aptiv的架构工具可以帮助主机厂将其设计迁移到分区架构。工程师可以从当前的架构开始,分析内容并将其划分为区域,将每个区域中的设备连接到区域控制器。这使他们能够将连接整合到较少的导线上,并确定哪些功能应向上集成到区域控制器中。

当然,由于车辆中有如此多的设备和连接,有许多方法可以划分架构,因此下一步是使用评估指标来确定哪种变体工作得最好。其中一个指标是碰撞后的功能可用性。通过识别车辆各个区域内的所有电线和设备,设计师可以确定每个区域的碰撞会影响哪些功能。利用这些信息,设计师可以构建一辆更稳健、更具弹性的BEV。

在与全球主机厂进行的架构研究中,Aptiv为同一辆车构建了两个完整、不同的架构,以提供A车对B车的比较。对比发现,区域控制的向上集成消除了超过9公斤的车体重量,消除了20多个连接器和许多传统电子控制单元,以及相应的支架及其他支持硬件的开销。

简化布线就意味着简化组装,分区架构提高了主机厂自动化流程的能力——在未来几年面临日益增加的劳动力压力的市场中,这是一个关键优势。

展望未来

分区架构可以也使主机厂处于一个良好的位置,可以继续进一步优化车辆,即使是需要增加更多的特性和功能也会应对自如。Aptiv的SVA™ 方法允许进一步的计算向上集成,建立扁平电源主干,优化低压接线,并通过Dock & Lock™ 连接器实现更自动化的组装。

转向BEV代表了主机厂重新思考其车辆电气结构的独特机会。通过废除ICE架构并重新开始新的架构,他们将能够更好地开发经济、重量更轻、弹性更强、更安全、更环保、更连通的电气架构。