引言

工业设备市场的许多企业都希望采用人工智能和机器学习技术帮助他们最大程度减少意外的服务中断,防止其产品、产线和服务受到影响。这种想法的缘由显而易见:减少意外停机时间能够提升运营效率,实现效益最大化。市场分析公司Aberdeen在2016年发布的一份研究报告表明,企业停摆一小时的平均成本高达26万美元。OEM可以通过为工业系统增加测量和分析性能数据的智能功能,帮助客户实施预测性维护(PDM)系统,从而识别和更换故障的系统组件(例如工业机器人中使用的电机),以免它们出现故障而中断生产。

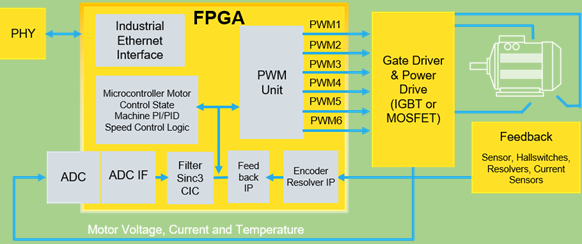

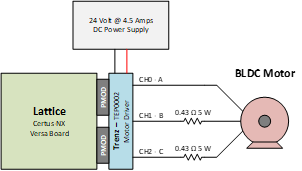

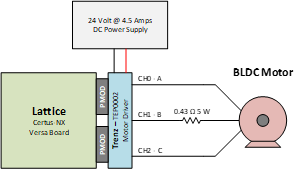

为了帮助工业设备OEM厂商在其产品中实现PDM功能,莱迪思半导体开发了用于工业自动化系统的莱迪思Automate解决方案集合。莱迪思提供各类低功耗FPGA,作为一种可重新编程的芯片,它可执行数据处理或协处理功能,构建用于PDM应用的AI/ML推理模型。为简化和加快基于莱迪思FPGA的PDM系统的开发,Automate包括了软件工具、工业IP核、模块化硬件开发板、软件可编程的参考设计和演示,轻松设计具有PDM功能、可扩展的多通道电机控制应用。图1展示了基于莱迪思Automate解决方案集合设计的具有预测性维护功能的电机控制系统。

图1. 基于莱迪思Automate解决方案集合设计的具有预测性维护功能的电机控制系统,可用于工业自动化应用

Automate包括了一个PDM多通道电机控制参考设计,采用了业界常见的电机电流信号分析(MCSA)技术。在莱迪思的解决方案中,克拉克变换将来自三相电机的电流转换为两个信号。转换后的电流变成α电流和β电流。对于正常运行的健康电机来说,α电流和β电流相隔90度。在 x-y坐标系平面中,点的轨迹构成一个圆。在下文中,我们将展示电流或负载不平衡引起的各种轨迹圆的变形。

本文使用了在FPGA的RTL中实现的无传感器空间矢量脉宽调制(SV_PWM)技术来驱动一个三相无刷直流(BLDC)电机。SV_PWM控制信号驱动Trenz TEP0002电机驱动板,该开发板实现了霍尔电流传感器,并连接电机以检测电机绕组电流。板载ADC将霍尔电流传感器的输出数字化,因此该参考设计可以读取和控制用于电机控制和PDM的ADC。电流以每秒0.8 MS/s的速率进行采样。

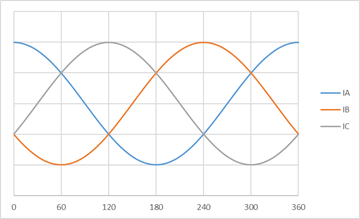

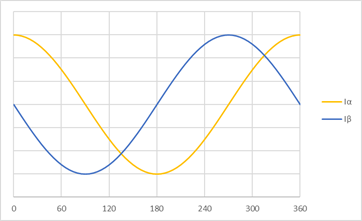

使用克拉克变换(方程 1)将三相(A、B和C)电流(图 2)转化为α电流和β电流,如图3所示。

图2. 三相电机电流(IA、IB和IC)

图3. 克拉克变换的输出Iα and Iβ

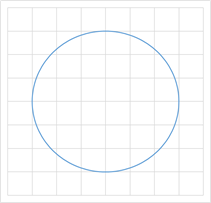

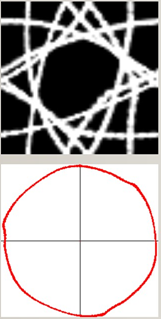

观察Iα和Iβ可以发现它们类似于cos和sin函数。事实上,当它们在x-y坐标平面上绘制函数图像时,结果就是一个圆(图 4)。

图4. Iα和Iβ的X-Y平面图像

该参考设计可以对固定的轴旋转次数采集电机绕组电流快照(默认为50转的快照)或用户选择更长时间段内的绕组电流快照。在应用克拉克变换之前,电机电流的信号处理包括峰值检测和归一化以及移动平均滤波器。这种自适应的功能适用于各类电机和各种功耗级别的PDM。

莱迪思Automate解决方案集合的PDM解决方案包括了一种专有算法,该算法将圆的数据(如图6所示)折叠为一个具有更高特征集中度的较小的数据集,之后才使用PDM AI引擎对其进行处理。PDM AI引擎已经使用包括正常的和不正常的电机数据在内的10000多个模型进行了训练。

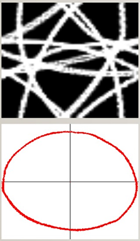

该类数据集代表了由于电机绕组过热或烧毁造成的早期电机故障。通常情况下,由于制造公差或电机驱动器故障,一个绕组会先于其他两个绕组发生故障。将电阻分别与两个“正常的”绕组串联,可以很好地模拟这种故障模式。图5显示了模拟绕组A中“短路”的情况。图6展示了这种情况下产生的折叠图像和原始图像。该圆已变形为长轴在x轴上的椭圆。表1总结了三个电机绕组高电流导致的变形。

图5. 电机绕组A的高电流

图6. 绕组A电流较高情况下电机的PDM图像(Bad_Robot_D.jpg)

出现高电流的绕组 | 相应的Iα – Iβ坐标图 |

A | 长轴在X轴上的椭圆 |

B | 长轴在45°的椭圆 |

C | 长轴在135°的椭圆 |

表1. 电机绕组短路时的PDM图像总结

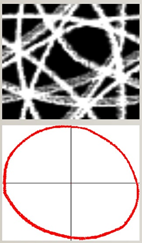

有几种情况会导致单个绕组电流过低。例如,大功率电机中的连接部分可能会被腐蚀或有松动,从而导致在电流到达电机绕组之前I-R电压下降。此外,其中两个绕组可能会先于第三个绕组出现故障,或者电机驱动在其中一相变弱。同样,我们可以将一个电阻与“不正常的”电机绕组串联来模拟这种故障,如图7所示。图8表明圆发生变形,变为长轴在135度的椭圆。表2总结了三个电机绕组低电流导致的变形。

图7. 电机绕组B阻抗增大

图8. 绕组B电流较低情况下电机的PDM图像(Bad_Robot_B.jpg)

出现低电流的绕组 | 相应的Iα – Iβ坐标图 |

A | 长轴在90°的椭圆 |

B | 长轴在135°的椭圆 |

C | 长轴在45°的椭圆 |

表2. 电机绕组低电流下的PDM图像总结

第三类故障同样使用MCSA来检测电机上机械负载的不平衡。出现负载不平衡时,转动惯量不均匀并围绕转子轴摆动(类似于陀螺在倒地前的摆动)。当转动惯量绕电机轴摆动时,绕组或多或少地会消耗更多与摆动同步而非与电机转速同步的电流。为了模拟这种情况,可以将一个不平衡的惯性轮固定在电机轴上,并在电机达到运行速度后采集数据。图9显示了负载不平衡的电机的PDM图像。电源管理有问题也可能导致相同类型的图像。

图9. 安装了不平衡的惯性轮的电机PDM图像

那么正常电机的运行特征是如何呢?图10展示了未连接任何电阻而是一个平衡的惯性轮的电机的PDM图像。在60°、170°和290°(大约相隔120°)方向与完美的圆有一些细微的偏差。这是SV_PWM从一相转换到下一相重叠的结果。

图10. 电流和负载都平衡时的电机PDM图像

结论

用于工业电机控制系统的预测性维护功能通过最大程度减少意外故障导致的系统停摆,极大降低了运营成本。莱迪思Automate解决方案集合拥有快速轻松实现PDM所需的硬件和软件工具,并使用行业标准的MCSA解决方案,为许多工业应用(包括机器人)中常用的BLDC电机保驾护航。