净化间的定期维护是非常必要的。清洁人员必须要穿着与生产人员一样的洁净服,净化间的清洁器具,包括拖把也要仔细选择。一般家庭使用的清洁器具太脏,无法在净化间使用。而且使用真空吸尘器也要特别注意。在真空吸尘器中的排风系统中,装有HEPA过滤器,现在已经可以在净化间中使用。许多净化间有内置式真空系统来减少清洁时产生的脏东西。

擦净工艺工作台需要使用特殊的不脱落的聚酯材质或尼龙制成的抹布,预清洗以减少污染。有些采用异丙醇和去离子水溶液,这些供给方便消除在净化间喷涂清洗器引起的二次污染。

擦拭的程序也是非常关键的。墙面的擦拭要从上到下,桌面要从后向前。用喷壶喷洒的清洁剂,应喷到洁净布表面,而不是被清洁物表面。

这样可以减少在晶圆和设备上的不必要的过量喷洒。这样净化间的清洁本身也就成为支持半导体工艺的辅助技术。许多制造厂聘请外部认证公司来确定洁净等级、工作过程、程序文件与控制程序,并加以文件化。净化间维护程序的认证标准时ISO全球净化间标准(ISO 14644-2)。

铜金属化已成为先进甚大规模集成电路器件的优选金属。铜有许多优点,也有一系列不足。在硅晶圆内部的铜污染会引起器件的电性能的灾难。必须将铜工艺区和沉积铜到晶圆隔离开。要将隔离区和隔离工艺设备严格控制,以确保做过铜工艺的晶圆没有进入其他工艺区。

晶片表面清洗

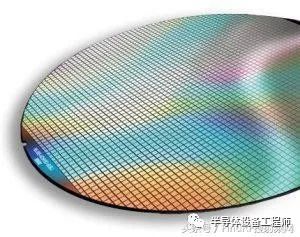

洁净的晶圆是芯片生产全过程中的基本要求,但并不是在每个高温下的操作前都必须进行的。一般说来,全部工艺过程中高达30%的步骤为晶圆清洗。在这里将要描述的清洗工艺,将贯穿芯片生产的全过程。

半导体工艺的发展过程在很多方面可以说是清洗工艺随着对无污染晶圆需求不断增长而发展的过程。晶圆表面有4大常见类型的污染,每一种在晶圆上体现为不同的问题,并可用不同的工艺去除。这四种类型是:

颗粒;

有机残留物;

无机残留物;

需要去除的氧化层。

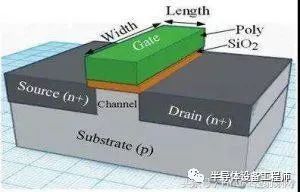

通常来说,一个晶圆清洗的工艺或一系列的工艺,必须在去除晶圆表面全部污染物的同时,不会刻蚀或损害晶圆表面。它在生产配置上是安全的、经济的,是为业内可接收的。通常对清洗工艺的设计适用于两种基本的晶圆状况。一种叫做前端工艺线(FEOL),特指那些形成有源电性部件之前的生产步骤。在这些步骤中,晶圆表面尤其是MOS器件的栅区域,是暴露的、极易受损的。

在这些清洗步骤中,一个极其关键的参数是表面粗糙度。过于粗糙的表面会改变器件的性能,损害器件上面沉积层的均匀性。表面粗糙度是以纳米为单位的表面纵向变差的平方根。2000年的要求是0.15nm,2010年已逐渐降低到0.1nm以下。在FEOL的清洗工艺中,另外一个值得关注的方面是光片表面的电性条件。器件表面的金属离子污染物改变电性特征,尤其是MOS晶体管极易受损。钠连同铁、镍、铜、锌是典型的问题。清洗工艺必须将他们的浓度降至2.5*10的9次方原子每平方厘米以下从而达到2010年的器件需要。铝和钙也是存在的问题,它们在晶片表面的含量需要低于5*10的9次方原子每平方厘米的水平。

对于后端工艺线(BEOL)的清洗,除了颗粒问题和金属离子的问题,通常的问题是阴离子、多晶硅栅的完整性、接触电阻、通孔的清洁程度、有机物以及在金属布线中总的短路和开路的数量。这些问题将在以后讨论。光刻胶的去除也是BEOL和FEOL都存在的很重要的一种清洗工艺。

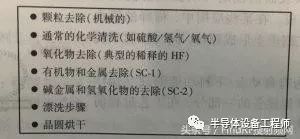

不同的化学物质于清洗方法相结合以适应工艺过程中特殊步骤的需要。典型的FEOL清洗工艺在下图中已经列出。所列出的FEOL清洗称为非HF结尾的工艺。其他的类型是以HF去除工艺结尾的清洗。非HF结尾的表面是亲水性的,可以被烘干而不留任何水印,同时还会生成一层薄的氧化膜从而对其产生保护作用。这样的表面也容易吸收较多的有机污染物。HF结尾的表面是厌水性的,在有亲水性表面存在时不容易被烘干而不留水印。

这样的表面由于氢的表面钝化作用而异常稳定。对于HF结尾或非HF结尾的工艺的选择,取决于晶圆表面正在制造的器件的敏感度和通常对清洁程度的要求。

颗粒去除

晶圆表面的颗粒大小可以从非常大(50um)变化到小于1um.大的颗粒可用传统的化学浸泡池和相应的清水冲洗除去。较小的颗粒被几种很强的力量吸附在表面,所以很难除去。

一种是范德华力,这是一种在一个原子的电子和另一个原子的核之间形成的,很强的原子间吸引力。尽量减小这种静电引力的技术是控制一种叫做z电势的变量。Z电势是在颗粒周围的带电区与清洗液中带相反电荷的带电区域形成平衡的平衡电势。这个电势随着速度(当晶圆在清洗池中移动时清洗液的相对移动速度),溶液的pH值和溶液中的电解质的浓度变化而变化的。同时,它还将受到清洗液中的添加剂,如表面活性剂的影响。我们可以通过设定这些条件来得到一个与晶圆表面相同电性的较大电势,从而产生排斥作用使得颗粒从晶圆表面脱落而保留在溶液中。

表面张力引力是另外一个问题。它产生了颗粒与表面之间形成的液体桥。表面张力可以比范德华引力大。表面活性剂或一些机械的辅助,例如兆频超声波,被用来去除表面的这些颗粒。

清洗工艺多为一系列的步骤,用来将大小不一的颗粒同时除去。最简单的颗粒去除工艺是用位于清洗台的手持氮气枪喷出的,经过过滤的高压氮气吹晶圆的表面。在存在小颗粒问题的制造区域,氮气枪上配置了离子化器,从而除去氮气流中的静电,而使晶圆表面呈中性。

氮气枪是手持的,操作员在使用它的时候必须注意不要污染操作台上的其他晶圆或操作员台本身。通常在洁净等级为1/10的净化间中,不适用喷枪。

晶片刷洗器

晶圆外延生长对于晶圆洁净程度的严格要求导致了机械式晶圆表面洗刷器的开发。同时这一方法也被用在非常关键的颗粒去除中。

刷洗器将晶圆承载在一个旋转的真空吸盘上。在一般去离子水直接冲洗晶圆表面的同时,一个旋转的刷子近距离地接触旋转地晶圆。刷子和晶圆旋转的结合在晶圆表面产生了高速能量的清洗动作。液体被迫进入晶圆表面和刷子末端之间极小的空间,从而达到很高的速度,以辅助清洗。必须注意的是,要保持刷子和清洗液管道的清洁以防止二次污染。另外,刷子到晶圆的距离要保持一定以防止在晶圆表面造成划痕。

在去离子水中加入表面活性剂可以提高清洗的效果,同时防止静电的产生。在某些应用中,稀释的氨水被用做清洗液以防止在刷子上形成颗粒,同时控制系统中的z电势。

刷洗器可以设计为有自动上/下料功能的独立操作单位,也可以设计为其他设备的一部分,在工艺过程前自动执行对晶圆的清洗。

高压水清洗

对由于静电作用附着的颗粒去除首先称为玻璃和铬光刻掩膜版的清洗。于是开发了高压水喷洒清洗。将一注水的水流施加2000~4000psi的压力,水流连续不断地喷洒掩膜或晶片地表面,除去大小不一的颗粒。在水流中经常加入少剂量的表面活性剂作为去静电剂。

有机残留物

有机残留物是含碳的化合物,例如指纹中的油分。这些残留物可以在溶剂浸泡池中被去除,例如丙酮,乙醇或TCE。一般说来,要想将晶片表面的溶剂完全烘干非常困难,所以如果可能,会尽量避免用溶剂清洗晶圆。另外,溶剂经常会有杂质,从而使其本身成为了污染源。

无机残留物

无机残留物是那些不含碳的物质。这样的例子有无机酸,如盐酸,氢氟酸。它们会在晶圆制造的其他工序中介绍。关于晶圆表面有机物和无机物的去除,有一系列的清洗方案,将在下面的部分介绍。

化学清洗方案

半导体工业中存在大范围的清洗工艺。每个制造区域对于清洁度有着不同的需要,也对不同的清洗方案有着不同的经验。在这一小节中描述的清洗方案是那些最常用的类型。当然,在不同的晶圆制造区域,它们又将有多种变化或是方案的多种不同组合。在这里描述的是在掺杂、淀积和金属淀积前晶圆的清洗工艺(光刻胶的去除特性之后将会讲到)。

液体的化学清洗工艺通常称为湿法工艺或湿法清洗。浸泡型清洗在嵌入清洗台的台板上的玻璃、石英或是聚四氟乙烯的槽子中进行。如果一种清洗液需要加热,那么槽子会坐落在一个加热盘上,周围被加热用的电阻丝缠绕或者其内部有一个浸入式加热器。化学品也可用于喷洒,应用于直接冲击或离心分离设备中。

常见的化学清洗

硫酸:一种常见的清洗溶液是热硫酸添加氧化剂。它也是一种通常的光刻胶去处剂。

硫酸和过氧化氢:硫酸和过氧化氢混合制成一种常见的清洗液,用于各个工艺过程之前,尤其是炉工艺之前晶圆的清洗。它也可用做光刻操作中光刻胶的去处剂。

臭氧:氧化添加剂的作用是给溶液提供额外的氧。有些公司将臭氧的气源直接通入硫酸的容器。臭氧和去离子水混合是一种去除轻微有机物污染的方法。典型的工艺是将1~2ppm的臭氧通入去离子水中,在室温下持续10分钟。

我们已经知道:硅材料很容易氧化。氧化反应可以在空气中进行,或者是在有氧存在的加热的化学品清洗池中进行。通常在清洗池中生成的氧化物,尽管很薄,但其厚度足以阻挡晶圆表面在其他工艺过程中发生正常的反应。这一层的氧化物可成为绝缘体,从而阻挡晶圆表面与金属层之间良好的电接触。

去除这些薄的氧化层是很多工艺的需要。有一层氧化物的硅表面具有吸湿性。没有氧化物的表面具有厌水性。氢氟酸是去除氧化物的首选酸。在初始氧化之前,当晶片表面只有硅时,将其放入盛有最强酸的氢氟酸的池中清洗。氢氟酸将氧化物去除,却不刻蚀硅。

在以后的工艺中,当晶圆表面覆盖之前生成的氧化物时,用水和氢氟酸的混合溶液可将孔图形中的薄氧化层去除。

如何处理硅片表面的化学物质是一直以来清洗工艺所面临的挑战。一般地,栅氧化前的清洗用稀释的氢氟酸溶液,并将其作为最后一步化学品的清洗,这叫做HF结尾。HF结尾的表面是厌水性的,同时对低量的金属污染是钝化的。然而,厌水性的表面不轻易被烘干,经常残留水印。另一个问题是增强了颗粒的附着,而且 还会使电镀层脱离表面。

多年来,RCA的配方被证实是经久不衰的,至今仍是大多数炉前清洗的基本清洗工艺。随着工业清洗的需求,化学品的纯度也在不断地进行改进。根据不同的应用,SC-1和SC-2前后顺序也可颠倒。

在最初的清洗配方基础上,曾有过多种改进和变化。晶圆表面金属离子的去除曾是一个问题。

室温和氧化的化学物质

理想的清洗工艺是应用那些完全安全、易于并比较经济地进行处理的化学品,并且在室温下进行,这种工艺并不存在。然而,关于室温下化学反应的研究正在进行。其中一种是将臭氧与另外两种浓度的氢氟酸溶液在室温下注入盛有超纯净水的清洗池。兆赫兹超声波作为辅助以提高清洗的有效性。

喷洒清洗:标准的清洗技术是浸泡在湿法清洗台或全自动机器的化学池中进行的。当湿法清洗液被应用到0.35~0.50um的技术时代时,也相应出现了一些顾虑。化学品越来越多,浸泡在池中会导致污染物的在此沉积,而且晶片表面越来越小,越来越深的图形阻碍了清洗的有效性。多样的清洗方法于是开始结合。喷洒清洗具有几个优越性。化学品直接喷到晶圆表面而无须再池中保持大量的储备,导致化学品的成本降低。化学品用量的较少也使得处理和除去运输化学废物的开销降低。清洗效果也有所提高。喷洒的压力有助于清洗晶圆表面带有深孔的很小图形。而且,再次污染的概率也会很小。喷洒的方法由于晶圆每次接触的都是新鲜的化学品,使允许清洗后立即进行清水冲淋,而无须移至另外的一个清水冲洗台上进行。

干法清洗:关于湿浸的方法已引起人们的兴趣,以及开发蒸汽或气相清洗的思考。这一工艺最终的梦想是完全的干法清洗和干法刻蚀。目前,干法刻蚀已经很完善地建立起来了。

低温清洗:高压地二氧化碳或雪清洗是一种新兴地技术。

水冲洗

每一步湿法清洗地后面都跟着一次去离子水地冲洗。清水冲洗具有从表面上去除化学清洗液和终止氧化物刻蚀反应的双重功效。冲洗可用几种不同的方法来实现。未来的交点集聚再提高冲洗效果和减少水的用量上。国际半导体技术路线图要求每平方英寸硅片的水用量由之前的30加仑减少到2加仑。

清洗的经典工具有几种:

溢流式或级联式清洗器;

快速泄放式;

超声波或兆频超声波辅助式;

喷洒式;

旋转-冲洗甩干机;

烘干技术

有几种经典的烘干技术:

旋转淋洗甩干机;

异丙醇蒸发蒸干法;

表面张力烘干法;