人员产生的人污染

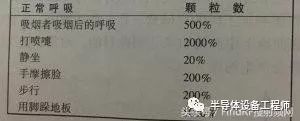

净化间工作人员是最大的污染源之一。即使一个经过风淋的净化间操作员,当他坐着时,每分钟也可释放10万到100万个颗粒。当人员移动时,这个数字还会大幅增加。当一个人以每小时两英里的速度走动时,他每分钟会释放500万个颗粒,这些颗粒都是来自脱落的头发和坏死的皮肤。其他的颗粒源还有喷发胶、化妆品、染发剂和暴露的衣服。下图列出了从不同的操作人员的动作中产生的污染水平。

普通的衣服,即使在洁净服内,也会给净化间增加上百万个颗粒。在洁净度非常高的净化间内,操作员只能穿用无脱落材料紧密编织的衣服。而禁止穿用毛线和棉线编织的衣服装,而且洁净服要制成高领长袖口。

人类的呼吸也包含着大量的污染,每次呼气向空气中排出大量的水汽和颗粒。

而一个吸烟者的呼吸在吸烟后的很长时间里仍能带有上百万的颗粒。而体液,例如含钠的唾液也是半导体器件的主要杀手。健康的人是许多污染的污染源,而病人就更加严重了。特别是皮疹与呼吸传染病患者还产生额外的污染源。一些制造厂对患特定病症的工作人员进行另行安排。

从总体来看,唯一使工作人员适于净化间工作的可行的办法是把人员完全包裹起来。而且净化间工作人员的洁净服材料因洁净度的要求不同而不同。对一个典型的洁净区服饰材料应不易产生脱落,并且含有导电的纤维以释放静电。还要要求权衡材料的过滤能力与操作员穿戴的舒适度。与手套一样,重新清洗还是一次性废弃,在洁净服的使用中也是难以抉择的,大多数甚大规模集成电路加工厂使用可再利用的洁净服,即使有一定的清洗费用,也可以降低费用。

身体的每一部分都要被罩住。头部要用内帽来罩住头发,外面再套一层外罩,外罩的设计与脸部相适合,并带有披肩,以确保用工作服盖住披肩以压住头罩。面部用面罩来罩住,面罩有各种式样,从手术医师到完全的滑雪式。在一些净化间,内部与外部面罩同时使用。眼睛也是产生液态微粒的主要来源,用带有侧翼的眼镜盖住。在控制污染非常重要的区域,操作人员带有完全防护罩,可完全罩住头和脸部。以宇航员的头套作为模型,衣服可接有过滤带、吹风机和真空系统。新鲜的空气由真空泵提供,而过滤器保证呼出气体的污染物不被吹进净化间。

完全罩住身体的服装,可罩住腿、胳膊和脖子,设计较好的工作服要把拉链也盖住,而且没有外面的口袋。

脚也用鞋套盖住,有的还带有连到小腿的护腿。在对静电敏感的区域,还有静电带用以释放静电电压。

手至少要带上一副手套。大多使用是医用型PVC手套,这种手套的触觉感觉舒适。操作化学品时使用的手套材料有橘红色的橡胶手套(防酸),绿色的氰橡胶手套(防溶剂)和银色的多层PVA手套(放特殊溶剂)。有些区域,内部可戴一副棉质手套以便穿戴舒适。手套应拉长压住袖口,防止使手臂上的污染物进入净化间。

皮肤脱落物可用特制的润肤品进一步控制,这种润肤品能够使皮肤湿润,但它不能包含盐分和氯化物。

总之,穿衣的顺序应该是从头向下穿,这样处理是使再上一部位所扬起的灰尘用下一部位的服饰盖住。而最后带上手套。控制来自净化间的工作人员污染的特殊洁净服装与穿戴程序是众所周知的,不够最有效的预防手段就是对操作人员的培训和操作人员的落实情况。区域中工作人员对净化间的纪律要求很容易松懈,而使净化间的污染度升高。

工艺用水

再晶圆制造的整个过程中,晶圆要经过多次的化学刻蚀与清洗,每步刻蚀与清洗后都要经过清水冲刷。在整个的制造过程中,晶圆总共要在冲洗的系统中呆上好几个小时,一个现代的晶圆制造厂每天要使用多达几百万加仑的水,这样实际上产生了一个投资项目,包括水的加工处理、向各个加工工艺区的水的传输、废水的处理与排放。由于半导体器件容易受到污染,所以所有的工艺用水,必须经过处理,达到非常严格的洁净度要求。

城市系统中的水包括大量的净化间不能接受的污染物:

溶解的矿物;

颗粒;

细菌;

有机物;

溶解氧;

二氧化硅。

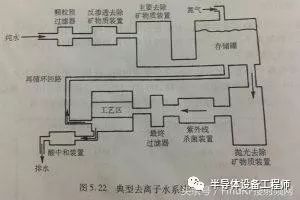

清洗工艺用水至可接受的纯净水所需的费用是制造厂的一个主要的营运费用。在大多数的制造厂里,工艺加工站装配有水表来检测使用后的水。如果水质降到一定的水平,就需要在净化系统中再循环净化使用。多余的脏水需依照法规规定处理,再排出工厂。一个典型的制造厂系统如下图所示。

在系统中存储的水用氮气覆盖以防止二氧化碳溶于水中,水中的二氧化碳会干扰电阻率的测量引起错误读数。

工艺化学品

在制造厂中,用于刻蚀和清洗晶圆和设备的酸、碱、溶剂是最高纯度的。涉及的污染物有金属离子颗粒和其他化学品。与水不同的是,工艺化学品是采购来的,直接运输到工厂后使用。

工业化学品分不同级别,它们分一般商业纯度、化学纯度、电子级和半导体级。前两种对于半导体使用来说过脏,电子级和半导体级相对洁净些,但不同制造商所生产化学品的洁净度是不同的。

像SEMI这样的商业组织为整个行业建立了洁净度的规范,但是大多数半导体厂按照自己内部的规范采购化学品。化学品的主要污染是可移动的金属离子,通常必须限制为百万分之一(ppm)级或更低。一些供应商可制造MIC级的化学品,含量仅仅十亿分之一(ppb)。微粒过滤器的级别被规定为0.2um或更低。

化学品传输至工艺加工区域不止包括保持化学品的洁净,还包括对容器内表面的清洁、使用不易溶解的材质的容器、不生产微粒的标识牌,并在传输前把瓶放置化学品袋中。化学品的瓶现只用于老式、技术较低的制造厂中。许多公司采用大量购入方式买入洁净工艺化学品,然后倒入小罐中,并通过管道从中央系统传入工艺工作台,或者从小瓶直接传输到工艺工作台。大批量化学品传输系统可以提供更洁净的化学品且费用较低。另外特别要注意定期清洁管道和运输瓶以防止污染。另一个特殊问题是当把化学品倒入另一种化学品瓶中会产生交互污染。每种化学品的化学品瓶应专用。

有几种技术可以同时满足更洁净的化学品、更严格的工艺控制和较低的费用。其中一种是“使用点”化学品混合器。这种装置连接在湿法清洗柜或自动机械上,混合化学品后把它们送到工艺罐中。另一种就是化学品再加上系统,这种装置设于湿法工艺工作台的排水系统中。去除离子的化学品被再过滤或者再某些情况下需再加上离子重新使用。重要的“再利用刻蚀容器”要接上过滤器以保证为晶圆提供洁净的化学品源。一张更新的工艺是使用点化学品再生。

例如氨水、氢氟酸和过氧化氢这些化学品是由相应的气体与去离子水在工艺工作台混合而成,这种方法可以减少化学品包装与运输时所产生的污染,可制造万亿(ppt)级的化学品。

除了许多湿化学品工艺制程,半导体晶圆还要使用许多气体来加工。这些气体有些是从空气中分离出来的,如氧气、氮气和氢气,还有一些是特制的气体,如砷烷和四氯化碳。

和化学品一样,气体也必须清洁地传输至工艺工作台与设备中。气体质量由以下4项指标来衡量。

纯度;

水气含量;

微粒;

金属离子。

所有工艺气体都要求极高地纯度,用于氧化、溅射、等离子刻蚀、化学气相沉积、反应离子刻蚀、离子注入和扩散等工艺地气体也有特殊要求。所有涉及化学反应的工艺都需要能量。如果工艺气体被其他气体污染,则预期的反应就会产生显著改变,或者在晶圆表面的反应结果也产生改变。例如,一罐溅射工艺用氩气里如果由氯杂质,就会导致生成的溅射薄膜有影响器件质量的恶果。

气体纯度由成分数表示,纯度一般从99.99%到99.999999%,取决于气体本身和该气体在工艺中的用途。纯度由小数点右边9的个数表示,最高纯度级别可为“6个9纯度”。

保持气体从生产商到工艺工作台过程中不变的纯度是对晶圆制造厂的一个挑战。从生产源开始,气体要通过管道系统、带有气阀与流量表的气柜,然后接入设备。这整个系统中的任何一部分的泄漏都是灾难性的。

水汽的控制也是非常重要的。水蒸气是一种气体,与同其他污染气体一样,也会参与不需要的反应。在晶圆制造厂中加工晶圆时带有水气是个特别问题。

当有氧气或水分存在时,硅很容易被氧化。所以控制不需要的水气对阻止硅表面的氧化是非常重要的。水气的上限一般是3~5ppm。

由空气中分离的气体以液态形式存储在厂区里,在这种状态下,气体温度很低,而且这种状态可冷冻许多杂质并储存在灌底部。特殊气体是以高压瓶的形式采购来的。因为特殊气体大多是有毒或者易燃的,所以一般储存在厂区外的特制气柜中。

石英:晶圆有大量的工艺时间是在石英中度过的,例如,晶圆固定器、反应炉石英管和传送器。石英件也是一种非常大的污染源,通常由散气与微粒的方式产生。即使是高纯度石英也含有许多重金属离子,这些离子可以从石英中散出进入扩散与氧化工艺反应的气流中,特别是在高温反应中。这些微粒来自晶圆与晶圆舟的擦伤和晶圆舟与反应炉石英的摩擦。半导体工业使用的石英一般是用电和焰熔工艺制造的。

净化间的定期维护是非常必要的。清洁人员必须要穿着与生产人员一样的洁净服,净化间的清洁器具,包括拖把也要仔细选择。一般家庭使用的清洁器具太脏,无法在净化间使用。而且使用真空吸尘器也要特别注意。在真空吸尘器中的排风系统中,装有HEPA过滤器,现在已经可以在净化间中使用。许多净化间有内置式真空系统来减少清洁时产生的脏东西。

擦净工艺工作台需要使用特殊的不脱落的聚酯材质或尼龙制成的抹布,预清洗以减少污染。有些采用异丙醇和去离子水溶液,这些供给方便消除在净化间喷涂清洗器引起的二次污染。

擦拭的程序也是非常关键的。墙面的擦拭要从上到下,桌面要从后向前。用喷壶喷洒的清洁剂,应喷到洁净布表面,而不是被清洁物表面。这样可以减少在晶圆和设备上的不必要的过量喷洒。这样净化间的清洁本身也就成为支持半导体工艺的辅助技术。许多制造厂聘请外部认证公司来确定洁净等级、工作过程、程序文件与控制程序,并加以文件化。净化间维护程序的认证标准时ISO全球净化间标准(ISO 14644-2)。

铜金属化已成为先进甚大规模集成电路器件的优选金属。铜有许多优点,也有一系列不足。在硅晶圆内部的铜污染会引起器件的电性能的灾难。必须将铜工艺区和沉积铜到晶圆隔离开。要将隔离区和隔离工艺设备严格控制,以确保做过铜工艺的晶圆没有进入其他工艺区。

晶片表面清洗

洁净的晶圆是芯片生产全过程中的基本要求,但并不是在每个高温下的操作前都必须进行的。一般说来,全部工艺过程中高达30%的步骤为晶圆清洗。在这里将要描述的清洗工艺,将贯穿芯片生产的全过程。

半导体工艺的发展过程在很多方面可以说是清洗工艺随着对无污染晶圆需求不断增长而发展的过程。晶圆表面有4大常见类型的污染,每一种在晶圆上体现为不同的问题,并可用不同的工艺去除。这四种类型是:

颗粒;

有机残留物;

无机残留物;

需要去除的氧化层。

通常来说,一个晶圆清洗的工艺或一系列的工艺,必须在去除晶圆表面全部污染物的同时,不会刻蚀或损害晶圆表面。它在生产配置上是安全的、经济的,是为业内可接收的。通常对清洗工艺的设计适用于两种基本的晶圆状况。一种叫做前端工艺线(FEOL),特指那些形成有源电性部件之前的生产步骤。在这些步骤中,晶圆表面尤其是MOS器件的栅区域,是暴露的、极易受损的。

在这些清洗步骤中,一个极其关键的参数是表面粗糙度。过于粗糙的表面会改变器件的性能,损害器件上面沉积层的均匀性。表面粗糙度是以纳米为单位的表面纵向变差的平方根。2000年的要求是0.15nm,2010年已逐渐降低到0.1nm以下。在FEOL的清洗工艺中,另外一个值得关注的方面是光片表面的电性条件。器件表面的金属离子污染物改变电性特征,尤其是MOS晶体管极易受损。钠连同铁、镍、铜、锌是典型的问题。清洗工艺必须将他们的浓度降至2.5*10的9次方原子每平方厘米以下从而达到2010年的器件需要。铝和钙也是存在的问题,它们在晶片表面的含量需要低于5*10的9次方原子每平方厘米的水平。

对于后端工艺线(BEOL)的清洗,除了颗粒问题和金属离子的问题,通常的问题是阴离子、多晶硅栅的完整性、接触电阻、通孔的清洁程度、有机物以及在金属布线中总的短路和开路的数量。这些问题将在以后讨论。光刻胶的去除也是BEOL和FEOL都存在的很重要的一种清洗工艺。

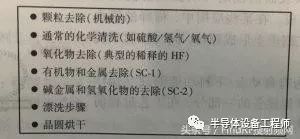

不同的化学物质于清洗方法相结合以适应工艺过程中特殊步骤的需要。典型的FEOL清洗工艺在下图中已经列出。所列出的FEOL清洗称为非HF结尾的工艺。其他的类型是以HF去除工艺结尾的清洗。非HF结尾的表面是亲水性的,可以被烘干而不留任何水印,同时还会生成一层薄的氧化膜从而对其产生保护作用。这样的表面也容易吸收较多的有机污染物。HF结尾的表面是厌水性的,在有亲水性表面存在时不容易被烘干而不留水印。

这样的表面由于氢的表面钝化作用而异常稳定。对于HF结尾或非HF结尾的工艺的选择,取决于晶圆表面正在制造的器件的敏感度和通常对清洁程度的要求。