来源:电子机械工程

针对大功率微波组件中功率芯片对金刚石/铝等新型热管理材料的应用需求,南京电子技术研究所张眯,王从香等开展了金刚石/铝表面可焊性镀层制备、功率芯片自动金锡共晶焊等工艺研究,制备了散热测试件,测试对比了在工作条件下以金刚石/铝和钼铜为热沉的功率芯片模块的实际散热效果。结果表明:在金刚石/铝表面上制备的 Ni/Au 镀层均匀致密,附着力好,焊料在其表面铺展良好,芯片焊透率 > 90%;在相同条件下,与钼铜相比,金刚石/铝上的芯片表面最高温度平均降低了 6.3 ℃,具有更加优异的散热效果。

研究背景

随着武器装备系统对新一代军用雷达电子装备的大功率、高密度、小型化、轻量化等性能的迫切需求,军用雷达电子装备中使用的电子元器件的输出功率及发热量越来越大。随着微波功率组件体积的不断减小,组件的功率密度及热流密度也在不断升高。这给组件及雷达阵面的热设计带来了极大的挑战,散热问题逐渐成为首要解决的问题之一。高效热传导技术是有效解决大功率微波组件中导热散热问题的关键[1–4]。其中,导热系数高、比重轻、致密度高且与元器件热膨胀系数匹配的先进热管理材料成为研究的热点。

目前广泛应用的电子封装材料(如钨铜、钼铜合金)的热导率通常为 180 ∼ 230 W/(m·K),已不能满足现代大功率半导体器件的散热需求。此外,钨铜、钼铜合金的密度通常大于 9.5 g/cm3,比重较大,不利于在航空、航天及其他对电子武器装备有重量要求的产品中应用。 AlSi、 Al/SiC 复合材料的密度仅为2.9 ∼ 3.0 g/cm3,首先被美国军方应用在机载有源相控阵雷达的 T/R 组件封装外壳中[5],大大减轻了重量,但其热导率偏低,仅为 160 ∼ 200 W/(m·K),难以满足未来高功率、高集成密度器件的散热需求。

金刚石、碳纳米管、石墨烯等具有导热系数高、热膨胀系数低、密度小的优势,在散热材料的选型上得到了越来越多的关注[2–3]。金刚石作为自然界热导率最高的物质,其热导率为 900 ∼ 2 000 W/(m·K),热膨胀系数为 0.8 × 10−6 ∼ 2.0 × 10-6 K−1 [6],与Si、 GaAs、 GaN 等常用半导体芯片材料的热膨胀系数相匹配,通过与铝、铜等电子封装领域常用的金属材料复合,可获得高导热、低热膨胀系数、高强度、综合性能优异的电子封装材料。国内外所研发的金刚石/铝、金刚石/铜高导热复合材料的热导率大于 450 W/(m·K),其中金刚石/铝的密度更低,仅为3.0 g/cm3,是一种极具竞争力的电子封装材料[6–8]。

为了获得较高的热导率,在通常情况下,金刚石/铝中金刚石的体积分数为 50% 以上[6],金刚石颗粒弥散均匀地分布在金属基体中。由于金刚石的表面能很高,本身难以被金属及焊料所浸润,因此为了满足电子封装中钎焊等的使用要求,在微波功率组件中应用时,需在金刚石/铝表面制备附着良好的可焊性镀层,如 Ni、 Ni/Au 等[9]。本文利用化学镀和电镀的方法,在金刚石/铝表面制备了 Ni/Au 可焊性镀层,测试了经 420 ℃ 高温考核后镀层的可靠性,并基于镀覆后的金刚石/铝,开展了功率芯片自动金锡共晶焊等相关工艺研究,制备了散热测试模块,测试对比了在相同工作条件下金刚石/铝、钼铜功放模块的实际散热效果,对推进金刚石/铝先进热管理材料在微波功率组件中的工程化应用有着重要的意义。

1 实验

1.1 实验材料

实验所用金刚石/铝材料由市场采购,金刚石的体积分数为 60%,热导率大于 450 W/(m·K),热膨胀系数为 7.5 × 10−6 K−1。根据微波功率组件热传导结构需求,金刚石/铝样品的定制尺寸为10 mm × 10 mm × 0.5 mm(长 × 宽 × 厚)。

1.2 实验方法

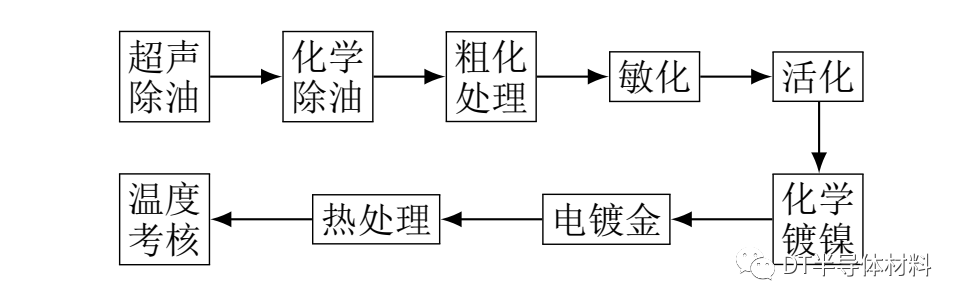

采用化学镀的方法在金刚石/铝表面制备镍层,化学镀镍药水为镍磷体系,再通过电镀工艺在镍层表面镀覆金层,膜层镀覆的工艺流程如图 1 所示。

图 1 金刚石/铝镀覆工艺流程

采用金锡共晶焊接的方法将功率芯片分别焊接在金刚石/铝和钼铜表面,之后将焊有功率芯片的金刚石/铝和钼铜焊接到铝硅封装壳体上,形成散热测试件,通过热红外测温仪测试芯片表面的温度场,评价金刚石/铝及钼铜的散热效果。

1.3 实验设备

利用 FEI 扫描电镜观测镀覆前后金刚石/铝复合材料的微观形貌及表面元素分布信息,采用 XHT225ST 型 X 光三维 CT 检测仪检测焊接的效果,利用InfraRed 热红外测温仪分析测量金刚石/铝与钼铜的散热效果并进行分析。

2 结果与分析

2.1 可焊性镀层镀覆

由于金刚石/铝表面不具有催化活性,镍无法直接在金刚石/铝表面化学沉积,化学镀镍前必须经过适当的敏化、活化处理,使其表面形成均匀致密的活性钯,随后在化学镀液中镍离子通过自催化过程或被还原剂还原,向固–液两相界面上析出和沉积,在基底材料表面形成镀层。

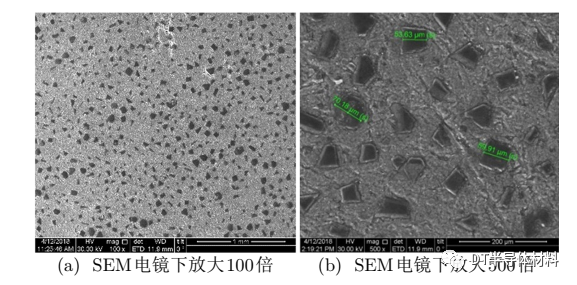

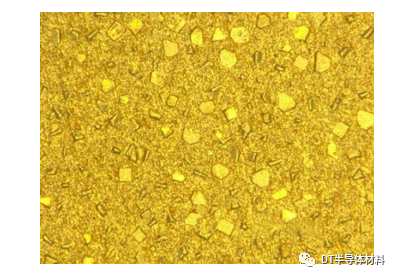

实验所用的金刚石/铝的微观形貌如图 2 所示。金刚石颗粒均匀分布在铝基体中,无偏聚现象,颗粒与基体界面清晰,无明显的裂纹、缝隙等,金刚石粒径 < 100 µm。

图 2 金刚石/铝镀覆前的微观形貌(a) SEM电镜下放大100倍 (b) SEM电镜下放大500倍

由于 C-C 键能大,金刚石表面呈现惰性,在敏化活化的过程中不利于自催化活性中心的沉积,因而易出现金刚石处膜层漏镀、附着力差的现象,且随着金刚石粒径的增大,漏镀现象更为严重。此外,铝的化学性质活泼,在大气条件下铝表面极易被氧化。金刚石/铝样品存在致密的氧化层和机加工的残留物,为获得新鲜的洁净表面,在完成表面除油工序后,需采取适当的粗化处理,以彻底去除样品表面的氧化层,提高化学镀层的附着力。同时可适当增加金刚石表面的微观粗糙度,以提供更多的表面自催化活性中心位置,解决金刚石处的漏镀问题。

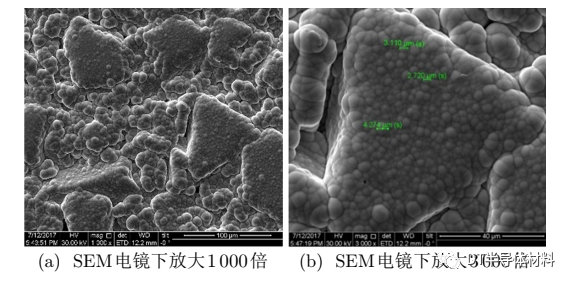

化学镀镍所用药水为镍磷体系,镍层厚 5 µm。化学镀镍后金刚石/铝的表面形貌如图 3 所示。

图 3 金刚石/铝镀镍后的表面形貌(a) SEM电镜下放大1 000倍 (b) SEM电镜下放大3 000倍

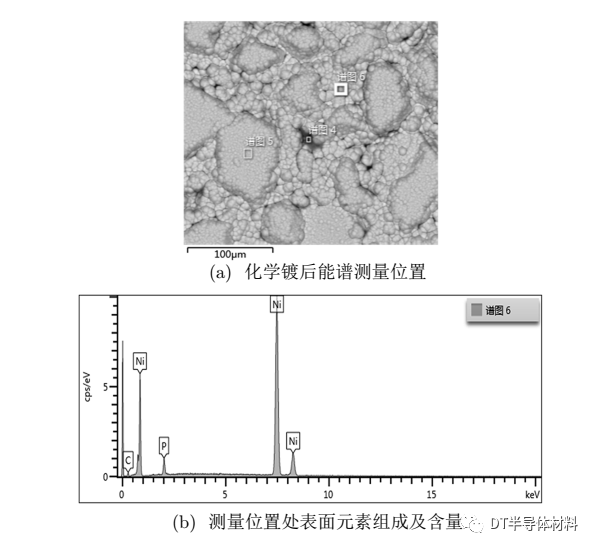

从图 3 可以看出,化学镀镍层表面均匀连续,无漏镀、微观空洞等缺陷,晶粒尺寸为3 ∼ 4 µm。 EDS能谱分析结果如图 4 所示。镀层表面探测到的元素谱峰为 Ni、 P 元素谱峰以及少量的 C 元素谱峰,未探测到其他元素。综上所述,金刚石/铝样品表面已完全覆盖了一层均匀致密的 Ni-P 镀层。

图 4 化学镀后样品表面的能谱(a) 化学镀后能谱测量位置(b) 测量位置处表面元素组成及含量

电镀金后的金刚石/铝样品在 420 ℃ 高温下经过2 min 的考核后,样品表面形貌如图 5 所示。从图 5可以看出,金层表面光洁一致,无变色、鼓泡、脱落等镀层失效现象发生,镀层与基体材料结合良好,高温可靠性高,满足后续焊接的使用要求。

图 5 电镀金后金刚石/铝的表面形貌(放大 100 倍)

2.2 焊接性能评价

为了充分发挥金刚石/铝的散热性能,在微组装的焊接过程中,需尽可能选用高热导率的焊料实现大功率芯片的装配。除了良好的散热能力外,大功率芯片与基板的连接必须有良好的微波接地性能。当应用频率较高时,若接地不良,则易引入附加电容与震荡,增大电路串扰及插入损耗。金锡共晶焊料的热导率可达 57 W/(m·K),且连接电阻小。在钎焊过程中,很小的过热度就能熔化,合金的凝固过程很快,可显著缩短整个钎焊过程的时间,减少高温对芯片的损伤。因此,金锡共晶焊料特别适用于高频、大功率器件等有较高散热要求的功率器件的焊接[10–11]。

除了选用高热导率的焊料外,良好的焊接质量对降低焊料层热阻也起着重要的作用。在金刚石/铝复合材料中,由于金刚石与铝金属材料在结构、硬度、界面能等方面相差甚大,且金刚石主要以颗粒增强的方式弥散在金属底材内,因此,与传统钨铜、钼铜、铝硅等电子封装用合金材料相比,金刚石/铝表面研磨抛光的难度更大,且成本高,效果不理想,通常金刚石/铝样品的表面粗糙度 ≥ 0.8 µm。当表面粗糙度较大时,在自动共晶焊过程中,既需保证焊料填充在表面的凹坑中,以保证良好的焊透率和剪切强度,也需在保证良好焊透率的基础上减小焊料层厚度,降低焊料层热阻,以充分发挥金刚石复合热沉的散热优势。

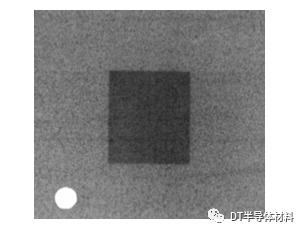

本文研究了在相同焊片尺寸、粗糙度条件下,不同工艺参数对焊接质量的优化作用,以确定自动共晶焊接工艺窗口,找到最优方案。利用 X 光检测仪测量焊接后的空洞率。功率芯片采用金锡焊料自动共晶焊接后的 X 光检测照片如图 6 所示。

图 6 自动共晶焊后金刚石/铝 X-Ray 检测照片

从图 6 可以看出,焊接层呈均匀黑色或灰色,无明显的空洞,测量软件显示芯片焊透率 > 90%,焊接质量优良。通过光学显微镜观察发现:金锡焊料铺展良好,芯片表面无裂纹和划伤,表面无污染;芯片四周焊料铺展连续、均匀,无焊料堆积。金刚石/铝表面可焊性镀层附着牢靠,经高温焊接后,未出现变色、起泡、膜层剥落等失效现象。

2.3 散热性能测试

为验证金刚石/铝的实际散热效果,采用钼铜与金刚石/铝进行对比。所用的基板尺寸为 10 mm ×10 mm × 0.5 mm,所用芯片峰值功率为 60 W,芯片外形尺寸为 4 mm × 5.3 mm。在陶瓷片焊盘两端输入等效电压,模拟芯片的实际工作条件,通过红外热像仪测试芯片表面的温度场,评价金刚石/铝、钼铜微波功率组件的散热效果。

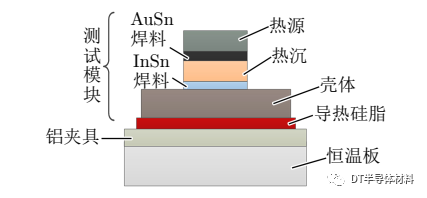

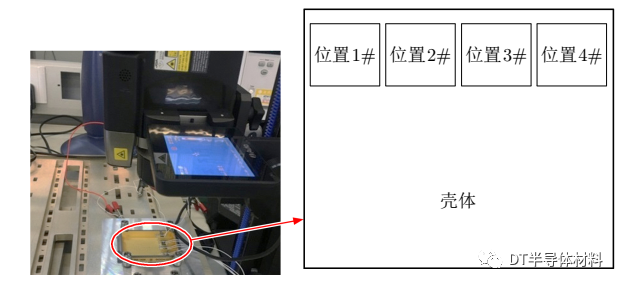

微波功率组件的热传递路径见图 7。壳体材料为铝硅,壳体通过螺钉安装在铝夹具上,模块和夹具之间涂覆导热硅脂,铝夹具通过螺钉安装在恒温板上,恒温板温度为 50 ℃。图 8 为芯片散热测试系统,图中位置 1#、位置 3# 处的基板材料为金刚石/铝,位置 2#、位置 4# 处的基板材料为钼铜。

图 7 测试模块的散热途径

图 8 芯片散热测试系统

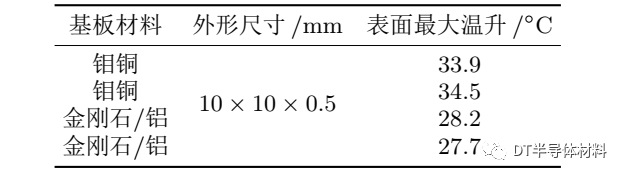

为获得较准确的测量结果,尽可能减小散热测试件中焊接质量对系统热阻的影响,需严格控制焊接过程中的焊透率。测试软件显示金刚石/铝、钼铜与铝硅壳体之间的焊透率均 > 85%,焊接质量良好。不同样品的散热测试结果见表 1。

表 1 散热测试结果

从表 1 可以看出,金刚石/铝上的芯片表面的最大温升比钼铜的最大温升平均降低了 6.3 ℃。与钼铜功放模块相比,金刚石/铝功放模块具有更加优异的散热效果,可明显降低功率芯片的工作温度,从而有效提高微波功率芯片的使用寿命及可靠性。

3 结束语

金刚石/铝是一种极具竞争力的新型热管理材料,具有高热导率、低密度、与元器件热膨胀匹配好等优异的综合性能。本文聚焦金刚石/铝在微波功率组件中工程化应用的关键技术,开展了相关实验研究,结果表明:

1)采用化学镀、电镀方法制备的 Ni/Au 可焊性镀层均匀致密,附着良好,在 420 ℃高温下经历2 min 的考核后,无变色、起泡、镀层剥落现象,高温可靠性高;

2)在钎焊实验中,金锡焊料在镀覆后的金刚石/铝表面铺展良好,芯片焊透率 > 90%,焊接质量良好;

3)在相同条件下,与钼铜相比,金刚石/铝上的芯片表面最高温度平均降低 6.3 ℃,可有效降低芯片的工作温度,具有更加优异的散热效果。

原文信息

《金刚石/铝在微波功率组件中的应用研究 》

张 眯,王从香,牛 通,王 锋

(南京电子技术研究所,江苏 南京 210039)

DOI: 10.19659/j.issn.1008–5300.2020.04.013

金刚石论坛

高功率器件与碳基散热解决方案

1、大尺寸高质量CVD金刚石膜制备与散热应用

2、高导热金属基复合材料的研究与应用

3、金刚石和SiC衬底散热技术

4、金刚石热沉材料界面改性与处理

5、金刚石热沉与芯片焊接工艺研究

6、金刚石在大功率半导体激光器中的应用

7、碳基射频电子器件研究进展

8、金刚石在大功率微波射频器件及 5G 高功率芯片中的应用

9、CVD金刚石热沉封装高功率半导体激光器

10、金刚石在电子封装和相变储热领域的研究进展

11、金刚石和SiC衬底散热技术在GaN的中的应用

……

扫码,了解详情~