这几节小编将为大家解释污染对器件工艺、器件性能和器件可靠性的影响,以及芯片生产区域存在的污染类型和主要的污染源。同时,也将对净化间规划、主要的污染控制方法和晶片表面的清洗工艺进行讨论。

首先来看看什么是污染。

污染是可能将芯片生产工业扼杀在摇篮里的首要原因之一。半导体工业起步于由空间技术发展而来的净化间技术。然而,事实表明,对于大规模集成电路的生产,这些技术水平是远远不够的。净化间不得不与芯片设计和密度进步保持同步。产业生长的能力依赖于每一代芯片提出的污染问题的解决。昨天的小问题可能变成明天芯片的致命缺陷。

污染物类型

半导体器件极易受到多种污染物的损害。这些污染物可以归纳为四类:

微粒;

金属离子;

化学物质;

细菌;

空气中分子污染。

接下来我们逐一的进行介绍。

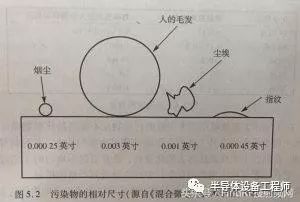

微粒:半导体器件,尤其是高密度的集成电路,易受到各种污染的损害。器件对于污染的敏感度取决于较小的特征图形的尺寸和晶片表面沉积层的厚度。目前的量度尺寸已经降到亚微米级。1um是非常小的。1cm是它的1000倍。人的头发的直径为100um。这种非常小的器件尺寸导致器件极易受到由人员、设备和工艺操作中使用的化学品所产生的,存在于空气中的颗粒污染的损害。由于特征图形尺寸越来越小,膜层越来越薄,所允许存在的微粒尺寸也必须被控制在更小的尺度上。

由经验所得出的一条法则是:为例的大小必须是第一层金属半个节距的一半。半个节距是相邻金属条之间间距的一半。落于器件的关键部位并毁坏了器件功能的微粒被称为致命缺陷。致命缺陷还包括晶体缺陷和其他由工艺过程引入的问题。在任何晶片上,都存在大量微粒。

有些属于致命性的,而其他一些位于器件不太敏感的区域则不会造成器件缺陷。2011版国际半导体技术路线图良品率增强部分确定缺陷与良品率的相关性,并开发更敏感缺陷和污染检测设备,作为未来技术代良品率增强的基础。

金属离子:之前我们曾介绍过,半导体器件在整个晶圆上N型和P型的掺杂区域,以及在精确的N和P相邻区域,都需要具有可控的电阻率。通过在晶体和晶圆中有目的地掺杂特定的掺杂离子来实现对这3个性质的控制。非常少的掺杂物即可实现我们希望的效果。但遗憾的是,在晶圆中出现的极少量的具有电性的污染物也会改变器件的典型特征,改变它的工作表现和可靠性参数。

可以引起上述问题的污染物称为可移动离子污染物。它们是在材料中以离子形态存在的金属离子。而且,这些金属离子在半导体材料中具有很强的可移动性。也就是说,即便在器件通过了电性能测试并且运送出去,金属离子仍可在器件中移动从而造成器件失效。遗憾的是,能够在硅器件中引起这些问题的金属存在于绝大部分的化学物质中。所以,在一个晶圆上,可移动污染物必须控制在10的十次方个原子每拼房厘米的范围内甚至更少。

钠是在未经处理的化学品中最常见的可移动离子污染物,同时也是硅中可移动性最强的物质。因此,对钠的控制成为硅工艺的首要目标。可移动离子污染物的问题在MOS器件中表现最为严重,这一事实促使一些化学品生产商研制开发MOS级或低钠级的化学品。超纯水制造也要求减少可移动离子污染物。

化学物质:在半导体工艺领域第三大主要的污染物是不需要的化学物质。工艺过程中所用的化学品和水可能会受到对芯片工艺产生影响的痕量物质的污染。它们将导致晶片表面受到不需要的刻蚀,在器件上生成无法除去的化合物,或者引起不均匀的工艺过程。氯就是这样一种污染物,它在工艺过程中用到的化学品中的含量受到严格的控制。

细菌:细菌是第四大类的主要污染物。细菌是在水的系统中或不定期清洗的表面生成的有机物。细菌一旦在器件上形成,会成为颗粒污染物或给器件表面引入不希望见到的金属离子。

空气中分子污染:空气中分子污染(AMC)是难捕捉之物的分子,它们从工艺设备,或化学品传送系统,或由材料,或人带入生产区域。晶圆从一个工艺设备传送到另一个能将搭乘分子带入下一个设备。AMC包括在生产区域使用的全部气体、掺杂品、加工用化学品。这些可能是氯气、潮气、有机物、酸、碱及其他物质。

它们在和灵敏度的化学反应相关的工艺危害最大,例如在光刻工艺中光刻胶的曝光时。其他问题包括刻蚀速率的偏离和不需要的杂质,这些使器件的电参数漂移,改变刻蚀剂的湿法刻蚀特性,导致刻蚀不完善。随着自动化将更多的设备和环境引入到制造工艺中,探测和控制AMC是不可缺少的。在国际半导体技术路线图2011版中确定一个关注的来源,在良品率增强章节是前面开口通用容器。在这些放晶圆中的塑料材料是排放AMC的一个来源。

在上节介绍的5种污染物的影响下,将在以下3个特定的功能领域对工艺过程和器件产生影响。它们是:

器件工艺良品率;

器件性能;

器件可靠性。

下面我们逐一介绍这三个方面。

器件工艺良品率:在一个污染环境中制成的器件会引起多种问题。污染会改变器件的尺寸,改变表面的洁净度,和造成有凹痕的表面。在晶片生产的过程中,有一系列的质量检验和检测,它们是为检测出被污染的晶圆而特殊设计的。高度的污染使得仅有少量的晶圆能够完成全工艺过程,从而导致成本升高。

器件性能:一个更为严重的问题是在工艺过程中漏检的小问题。在工艺步骤中的不需要的化学物质和AMC可能改变器件尺寸或材料质量。在晶圆中高密度的可移动离子污染物可能会改变器件的电性能。这个问题通常是在晶圆制造工艺完成后的电测试(也成为晶圆或芯片拣选)中显现出来的。

器件可靠性:最令人担心的莫过于污染对器件可靠性的失效影响。小剂量的污染物可能会在工艺过程中进入晶圆,而未被通常的器件测试检验出来。然而,这些污染物会在器件内部移动,最终停留在电性敏感区域,从而引起器件失效。这一失效模式成为航天工业和国防工业的首要关注点。

在之后的小节中,将讨论对半导体器件生产中产生影响的各类污染的来源、性质及其控制。随着20世纪70年代LSI电路的出现,污染控制成为这一产业的基本问题。从那时起,大量的关于污染控制的认识逐渐发展起来。如今污染的控制本身已成为一门学科,是制造固态器件必须掌握的关键技术之一。

那么,常见的污染来源有哪些呢?

污染源

普通污染源

净化间内的污染源是指任何影响产品生产或产品功能的一切事物。由于固态器件的要求较高,所以就决定了它的洁净度要求远远高于大多数其他工业的洁净程度。实际上生产期间任何与产品相接触的物质都是潜在的污染源。主要的污染源有:

空气;

厂务设备;

净化间工作人员;

工艺使用水;

工艺化学溶液;

工艺化学气体;

静电;

工艺设备。

每种污染源产生特殊类型和级别的污染,需要对其进行特殊控制以满足净化间的要求。

空气

普通空气中含有许多污染物,只有经过处理后才能进入净化间。最主要的问题是含有在空气中传播的颗粒,一般是指微粒或浮沉。普通空气中包含大量的微小颗粒或粉尘,微小颗粒的主要问题是在空气中长时间漂浮。而净化间的洁净度就是由空气中的微粒大小和微粒含量来决定的。

美国联邦标准209E规定空气质量由区域中空气级别数来表示。标准按两种方法设定,一个是颗粒大小,二是颗粒密度。区域中空气级别数是指在1立方英尺中所韩直径为0.5um或更大的颗粒总数。一般城市的空气中通常包含烟、雾、气。每立方英尺有多达500万个颗粒,所以是500万级。随着芯片部件尺寸的更新换代,不断提高的芯片灵敏度要求越来越小的颗粒。

下图显示了由ISO(美国联邦标准209E)规定的颗粒直径与颗粒密度的关系。M1级展示了300mm或450mm晶圆制造生产区域要求的更高的洁净标准。联邦标准209E规定最小洁净度可到一级。因为209E以0.5um的颗粒定义洁净度,而成功的晶圆加工工艺要求更严格的控制,所以工程技术人员、工程师们致力于减少10级和1级环境中0.1um颗粒的数量。例如,Semetech建议的规范是在加工车间为0.1级和空气为0.01级。

我们上面提到了净化间所需要的净化标准,那么如何达到这么高要求的净化标准呢?

下面小编就为大家来细细介绍。

净化空气的方法

净化间的设计是要使生产无污染晶圆的能力更完整化。设计时的主要思路是保持加工车间中空气的洁净。自动化生产也是降低污染的一种重要方法。这个问题将于“工艺设备“部分一起讲解。共有4种不同的净化间设计方法:

洁净工作台;

隧道型设计;

微局部环境;

晶圆隔离技术。

首先来介绍洁净工作台。

洁净工作台法

半导体工业采用净化间技术最初是由NASA(美国航空航天局)为组装航天器和卫星而开发的。然而,当扩大到需要拥有更多工人的更大生产区域时,足以装配卫星的小型净化间不能维持。该问题可以采用净化间工作台方法补救。主要是把过滤器装在单个工作台上,并使用无脱落的物质。在工作台以外,晶圆被装在密封的盒子中存储和运输。

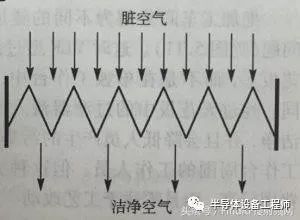

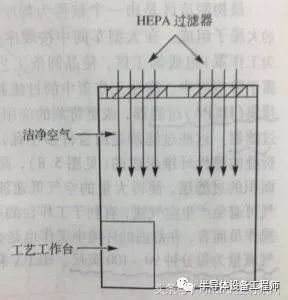

最初制造区是由一个被称为舞厅式设计的大屋子组成。在大型车间中按顺序排列的工作台组成加工区,使晶圆依工艺次序经过而从不露于脏空气中。净化工作罩中的过滤是一种高效颗粒搜集过滤器,或更苛刻的应用超低颗粒过滤器。这些过滤器是由含许多小孔,并按手风琴琴叶折叠的脆性纤维组成的,高密度的小孔与大面积的过滤层,使得大量的空气低速流过。

由于低速空气可避免产生空气流,有利于工作台的洁净度,并且对于操作员而言,在舒适的环境中工作也是必要的。典型的空气流速为:每分钟90~100英尺。HEPA和ULPA过滤器可使0.12um颗粒达到99.9999%或更高的过滤效率。

工作台分为两种。HEPA/ULPA过滤器装于工作台顶部。室内空气由风扇吸入先通过牵制过滤器,再通过HEPA过滤器,并以均匀平行的方式流出,在工作台表面改变方向,流出工作台。安装挡板可控制晶圆表面空气流动的方向,通常这种方式称为空气层流立式工作台,它是由空气流的方向命名的。对于化学品处理,将净化罩连接到工厂的包含气体的尾气系统,流入去除废气液体化学品的排泄系统。

这两种工作台按两种方法来保持晶圆清洁。首先是工作台内的空气净化;其次,净化过程在工作台内产生一点空气正压,正压可防止由操作员与走廊产生的污染物进入工作台。

基本净化工作台设计还可应用于现代晶圆加工设备中。在每台设备上安装VLF或HLF式工作台来保持晶圆在装卸过程中的洁净度。

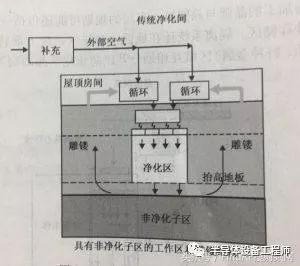

隧道/隔段概念

随着更严格的颗粒控制成为必要,VLF型工作台就产生了一些缺点。其中主要是由于车间中众多工作人员的移动而产生的易污染性。进出于加工车间的工作人员对所有流程的工作台都有潜在的污染。

把加工车间分割为不同的隧道可解决人员污染问题。这时VLF型过滤器被装于车间天花板上,而不是在单独工作台中,但是起的作用相同。经过天花板中的过滤器流入的空气可保持继续洁净,并且会降低人员产生的污染,这是因为减少了工作台周围的工作人员。但这种方法的缺点是建造费用较高,而且不适于工艺改动。

设备和设施设计的趋势已经变为将晶圆与污染源隔离。VLF罩将晶圆与室内空气隔离,并通过隧道将晶圆与过度人员暴露隔离。CMOS集成电路的出现增加了工艺步骤数并要求在净化间包含更多工艺平台。

这些更大的房间(和隧道)给他们带来了由于空气总量和操作者数量增加的潜在污染。

微局部环境

20世纪80年代中期的研究显示净化间建造费用的增加,降低了公司的资本回报率。所以新的方向是把晶圆密封在尽量小的空间,这成为新的发展方向。这项技术已经应用于曝光机和其他的工艺中,它们为晶圆的装卸安装了洁净的微局部环境。

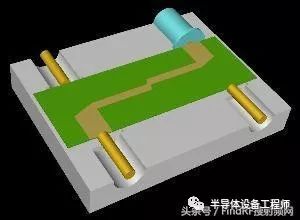

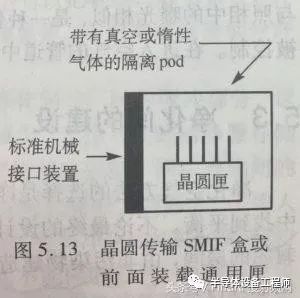

但挑战是为使晶圆不暴露于空气中,需要把一系列的微局部环境连在一起。惠普公司在20世纪80年代中期发明了一种重要的连接装置—标准机械接口装置(SMIF)。利用SMIF,封闭的晶圆加工系统代替了传统的晶圆盒,并用干净空气或氮气在系统中加压以保持清洁。这种方法就是“晶圆隔离技术”(WIT)或“微局部环境”的一种。

这个系统包含3个主要部分:晶圆盒或传输晶圆匣,设备中的封闭局部环境和装卸晶圆的机械部件。被称为SMIF的晶圆盒进化为前面开口通用晶圆匣(FOUP)。这些匣子将一批晶圆保持与车间环境隔离。然而,污染可能来自前一工艺步骤运行中带入的在晶圆上化学品的放气。FOUP就作为与工艺设备的微局部环境相连的机械接口。在工艺设备的晶圆系统上,特制的机械手把晶圆从晶圆匣中取出来或装入。另一种方法就是利用机械手把晶圆从晶圆盒中取出送入工艺设备的晶圆系统中。微局部环境可提供更优的温度与湿度控制。

晶圆隔离或微局部环境技术还有利用其他方法升级现存制造工厂的优点。因污染而损失的成品率可降低,这个优点即使在小型工厂或费用较低时也可以使用。WIT可使空气洁净度达到较高的要求,并可降低建造和生产费用。因为晶圆已被隔离,所以就减轻了对工作服、工作过程和各种其他限制的要求。然而随着更大尺寸晶圆的出现,增加了晶圆匣子的质量,这对操作人员来讲也是过重的,增加了掉落的危险,这反而增加了机械手的建造费用和复杂性。

微局部设计规划还要考虑等待加工的晶圆存储问题。现行的技术使用储存柜来存储等待加工的晶圆与晶圆匣子。布局的规划可能还包括一个中心存储系统,每台设备上有或没有缓冲存储区。隔离系统还在地面上和排气系统方面将工艺区域互相划分开以防止化学品的交叉污染。

净化空气方法的选择是净化间设计的首要问题。每个净化间都要在洁净程度与建造费用中找到平衡。不论最终的设计如何,每个净化间的建造都有基本原则。主要至需要有一个封闭的房间,由非污染物建造并能提供洁净的空气,还包括可以防止由外界或操作人员带入的意外污染。

建筑材料

净化间的所有建筑材料都由不易脱落的材料建造。这包括墙壁、工艺加工设备材料和底板。所有的管道孔都要密封,甚至灯丝都要由固态封罩。另外,设计还要减少平坦的表面以减少灰尘的沉积,由此,不锈钢材料就广泛地被用于制造工作台。

净化间要素

净化间的设计和操作过程都必须防止外界污染的侵入。有9种控制外界污染的技术,它们是:

黏性地板垫;

更衣区;

空气压力;

风淋区;

维修区;

双层门进出通道;

静电控制;

鞋套;

手套清洗器。

黏性地板垫:在美俄净化间入口放置一块黏性地板垫,它可以把鞋底的赃物黏住,并保留下来。在有些净化间里,整片底板的表面都被处理过以收集赃物。大多数地板垫都分许多层,当上一层变脏后,可撕掉而露出下一层。

更衣区:净化间的重要部分是更衣区或前庭。这个区域是净化间与厂区的缓冲部分,这个区域通常通过天花板种的HEPA过滤器提供空气。在这个区域种,工作人员的洁净服存储在储衣柜内,工作人员在此区域换上洁净服。这个区域的洁净度控制应依据不同的净化间的洁净度而不同。但大多数工厂采用与净化间相同的要求。此区域利用长凳分为两部分,工作人员在一侧穿上洁净服,而在长凳上穿戴鞋套,这样做的目的是保持长凳与净化间的区域更干净。

一个好的净化间的管理程序要求厂区和净化间之间的们永远不能同时打开,目的是净化间不能暴露于厂区的污染环境中。净化间的管理还包括净化间物品与以污的管理,包括进入物与禁入物清单,而有些区域还在走廊提供更衣柜等。

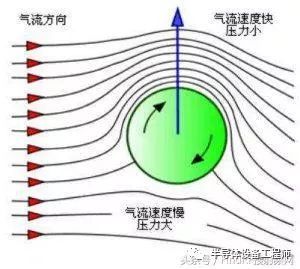

空气压力:平衡净化间、更衣室和厂区之间的压力也是设计中的主要部分。优秀的厂房设计要求3个区域的空气压力平衡,以达到净化间的空气压力最高,更衣间次之,而厂区和走廊最低。当净化间的们打开时,相对的高压可防止空气灰尘进入。在自包含工艺设备中,装载部分相对于一般加工区将保持正压。

风淋区:净化间的设计的最后部分是在净化间与更衣室之间建造一个风淋间。净化间工作人员进入风淋间,高速流动的空气吹掉洁净服外面的颗粒。并且风淋间装有互锁系统,防止前后门同时打开。

维修区:净化间实际上是一系列房间,这一系列的每一间都是作为净化间的维修区域。中央是工艺净化间。周围是维修区,按照制定的洁净级别每户,一般来讲要求它的洁净级别数高于净化间。通常维修区域的级别为1000级或10000级,这里包括工艺化学品传输管道、电缆和洁净间物品。主要工艺设备装于墙后的维修区域内,面对净化间,这样可使技术员在净化间外维护设备,而不必进入净化间。

双层门进出通道:维修区还可作为次净化间来储存物料和供给,它们通过双层进出通道进入净化间,这可保持净化间的洁净度。进出通道可以是一个双层门的盒子,或者是供给正压过滤空气,并有防止进出门同时打开的互锁装置。通常进出通道装有HEPA过滤器,所有进入净化间的物品与设备都需要在进入前经过净化。

静电控制:亚微米级晶圆集成电路越密,就越容易收到静电吸附到晶圆表面的较小威力的影响。静电可产生于晶圆、存储盒、工作台表面与设备上。这些物体表面可产生高达50000V的静电电压,它可从空气和工作服中吸取尘埃。这些尘埃可污染到晶圆,而且静电吸附的颗粒很难用标准的刷子或湿洗的方法去除。

大多数的静电是由摩擦产生的。当两个原本是一体的物体分开时就会产生静电。物质一面因损失电子而带正电,另一面因得到电子而带负电。

静电还会对电子元器件的性能有影响。特别是对MOS栅极的电介质层的影响。静电放电电流会产生高达10A的电流。这种级别的ESD可损坏MOS管与电路。ESD对元件的封装区域也有特别的影响,这样就要求在敏感的元器件,如大矩阵内存的加工和运输中采用放静电装置。

光刻掩膜工艺的掩膜版对ESD也非常敏感。放电可气化并损坏镀铬掩膜层。有些设备故障也与静电有关,特别是机械手、测量仪器。晶圆通常是由PFA材料制成的机械手送入设备中。这种材料是放化学腐蚀的,但不导电。静电存在晶圆里,产生的电磁干扰就会影响设备的正常工作。

静电控制包括防止静电积累和利用放电两种技术。

放电技术包括使用电离器和使用静电接地带。电离器一般置于HEPA过滤器的下面,中和在过滤器上堆积的静电,有时还置于氮气吹扫枪中。有些工作台还装有手提式电离器,向加工中的晶圆吹送离子空气。静电放电还通过为操作员带上接地腕带,在重要的工艺工作台使用接地垫,使工作台本身接地。最先进的加工厂有一套复杂的静电控制程序,包括防止静电积累、防止静电放电、操作人员培训和第三方监督等。