文章来源:电子机械工程

摘 要:为了改善金刚石/铜复合材料的表面特性,采用化学镀镍与电镀金结合的方式。先通过 SnCl2溶液和 PdCl2 溶液对复合材料表面进行敏化、活化等预处理,并研究预处理对后续化学镀镍层产生的影响。通过 SEM( 扫描电子显微镜) 、EDXS( 能量色散 X 射线光谱仪) 、OM( 光学显微镜) 和热振、高温烘烤等实验措施数据的分析对复合镀层进行研究,研究结果表明,通过化学镀加电镀的方法在金刚石/铜复合材料表面得到了高结合力、均匀致密的镍合金镀层。

关键词:金刚石/铜复合材料; 复合镀层; 金属化

引言

在过去的几十年里,高密度、高功率、小体积已经成为微电子领域里电子器件不断发展的方向。但随着这种趋势的发展,元器件产生的热量将大大增加。在微电子系统中,这种高密度大功率元器件的使用会在局部产生大量热量,传统衬底材料已无法解决散热问题,需要高导热材料来提高芯片的使用寿命。而金刚石/铜复合材料结合了金刚石与铜的优异性能,具有高的热导率与可调节的热膨胀系数,具有良好的使用前景,用来代替当前主要使用的 Cu、W-Cu、SiCp /Al 和AlN 等材料,主要作为微处理器盖板、电子器件底盘、大功率模块的底座和热沉、封装壳体等,从而解决微波功率器件的散热问题[1-4]。但金刚石/铜复合材料也面临着一些挑战,复合材料的加工需要进行激光切割,由于金刚石含量高,会出现大量的金刚石颗粒裸露,而金刚石与焊料间的润湿性较差,难以直接焊接,需要对材料表面改性来提高复合材料与半导体元件之间的焊接能力[5-8]。

金刚石/铜复合材料中金刚石颗粒含量很高,为绝缘惰性颗粒,难以对其表面改性,典型的铜合金和金刚石表面处理技术都不能满足其工艺实际需求。本文针对金刚石/铜复合材料开展表面改性技术试验,突破金刚石/铜复合材料在工程应用中的表面改性等基础共性的关键应用技术。

1 实验过程

1.1 试验材料

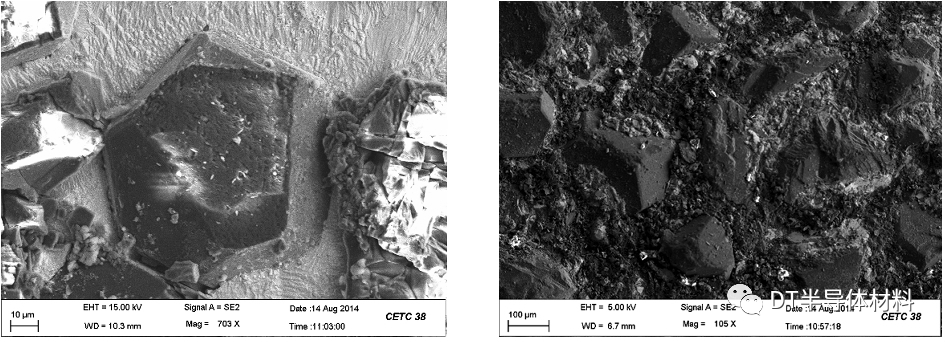

所选材料的金刚石体积含量为 60% ~ 70%,金刚石颗粒尺寸为 60 ~ 120 μm。表面 SEM( 扫描电子显微镜) 形貌如图 1 所示,可见复合材料中金刚石颗粒排列紧密,致密度较高,存在少量裂纹、缝隙与孔洞,表面粗糙度较大,粗糙度在 10 μm 以上,条件许可,在表面金属化处理之前需要加一定抛光处理,改善其表面精度。

图 1 金刚石/铜复合材料表面形貌

1.2 工艺过程

由于金刚石/铜复合材料的表面导电能力较差,直接采用电镀方法不能使之金属化,故考虑采用化学镀的方法预镀镍,然后通过电镀的方法镀铜。基本工艺流程: 除油→酸浸→预浸→活化→敏化→化学镀镍→电镀镍→电镀金→水洗→吹干,各步骤之间需要 1 ~ 2遍水洗。结合实际流程试验,本文重点研究镀镍工艺中的活化、敏化以及化学镀镍-建浴方法和后续镀液的维护。

1.3 测试分析方法

由 OM( 光学显微镜) 与 SEM 得到的数据对膜的形成机理进行分析。镀金层的厚度由数字式覆层测厚仪( MVC-21000-JMT1) 测得。镀层结合力测试按照GJB 1420B—2011《半导体集成电路外壳通用规范》附录 A高温烘烤法测定。焊料的浸润性测试以 GJB 548B—2005《微电子器件试验方法和程序》为标准[8-9]。

2 结果与讨论

2.1 镀层组织

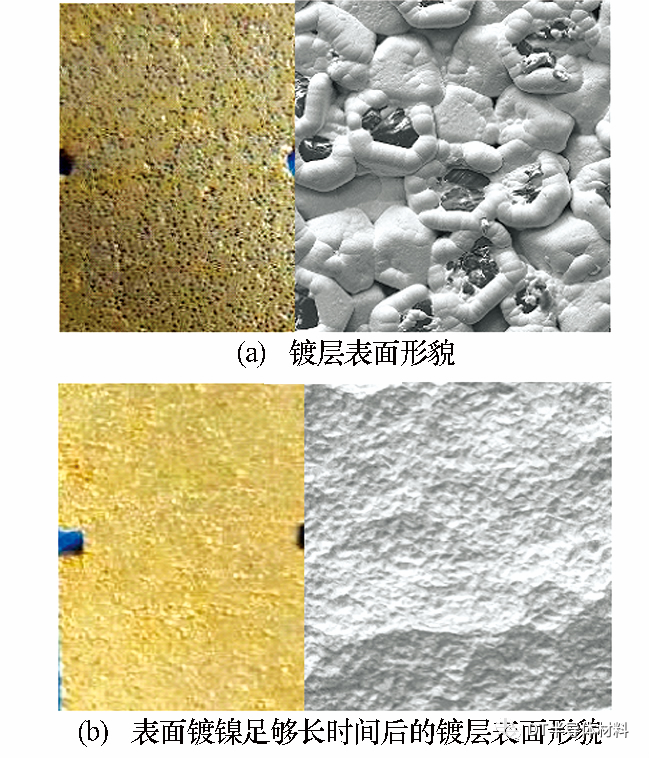

金刚石/铜复合材料表面金属化工艺比单一金刚石、铜合金电镀工艺复杂,在金刚石镀铜技术基础上,从前处理、活化、化学镍( 时间长短) 等几个工艺参数优化方面开展镀镍试验工作。本工艺得到的镀镍层和之前研究工作呈现的镀铜镍金镀层表面 SEM 形貌如图 2( a) 所示。膜层表面有明显的结瘤和夹杂,金刚石颗粒镀镍镀层和镀铜镀层都不能完全覆盖,主要原因是铜骨架和金刚石颗粒化学活性差别较大[10]。

图 2 金刚石/铜复合材料镀层表面形貌

可见金刚石 /铜基体的化学镀镍非常难控制,表面金刚石颗粒需要强有力的活化-敏化剂去催发化学镍反应,化学镍的施镀时间必须控制在较大范围,否则将不能完全覆盖因表面粗糙度引起的落差,得不到连续镀层。图 2( b) 为表面镀镍足够长时间后得到的表面膜层形貌,可见整体膜层为薄膜典型连续岛状外观。

2.2 膜层结构与性能

整体膜层结构特性如表 1 所示,EDXS 分析表明金层纯度为 99.9%,能达到热沉焊接对镀层的要求。

表 1 膜层特性

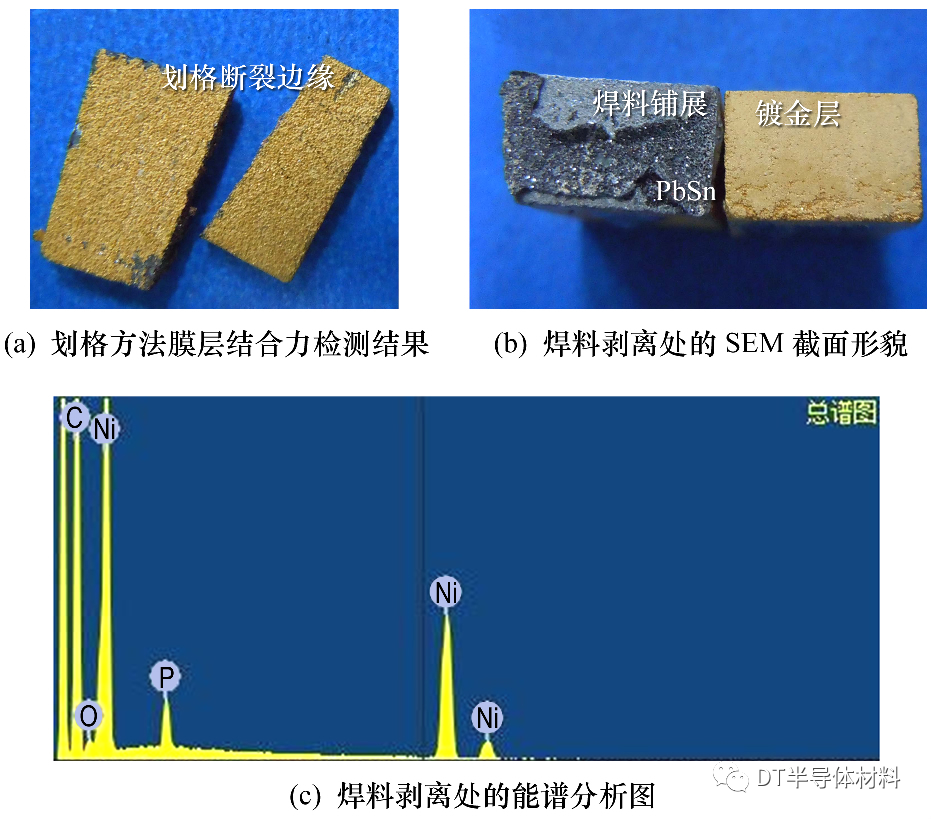

在金刚石/铜表面沉积镍-铜复合多层膜后,由于不同膜层之间热膨胀系数的差异以及膜层沉积过程中固有的缺陷,导致复合膜层中存在一定内应力,这些缺陷应力如不加以控制,就会导致后续工艺焊接时复合膜出现鼓泡、脱落等失效[8]。本文采用高温烘烤方法,随炉加温至 400 ℃ ( 400 ℃ 保持 5 min) ,烘烤前后发现膜层外观颜色无变化,膜层不起泡、不剥落。按QJ 479—1990《金属镀覆层结合强度试验方法》划格方法对膜层结合力检测发现划格边缘膜层不起皮、不剥落( 图 3( a) ) 。采用焊料剥离试验,将焊料紧紧焊牢在膜层试样表面,观察焊料剥离情况,发现焊点处焊料连同镀层没有一同剥离基材。图 3( b) 和( c) 为焊料剥离处的 SEM 截面形貌与能谱分析图,由图可见,沿基体到焊料层的线扫描能谱分析都能观测到 Ni、Pb、Sn 等元素,表明焊料与镀层已经完好结合。

图 3 金刚石/铜复合材料结合力检测

所有这些结合力测试实验都表明先化学镀得到镍-磷合金镀层有助于后续电镀金层的附着,显著提高了镀层间的结合力,采用金刚石/铜复合材料表面金属化工艺在金刚石/铜复合材料表面得到了高结合力、均匀致密的镍合金镀层。

为了充分验证镀铜层附着力性能和可焊性,除采用 400 ℃高温烘烤及焊料浸润方法检测外,还选择了多种膜层附着力检测方法,以及与铜合金镀铜镍金层铅锡焊、金刚石/铜镀铜镍金层金锡焊等的多种可焊性对比法。

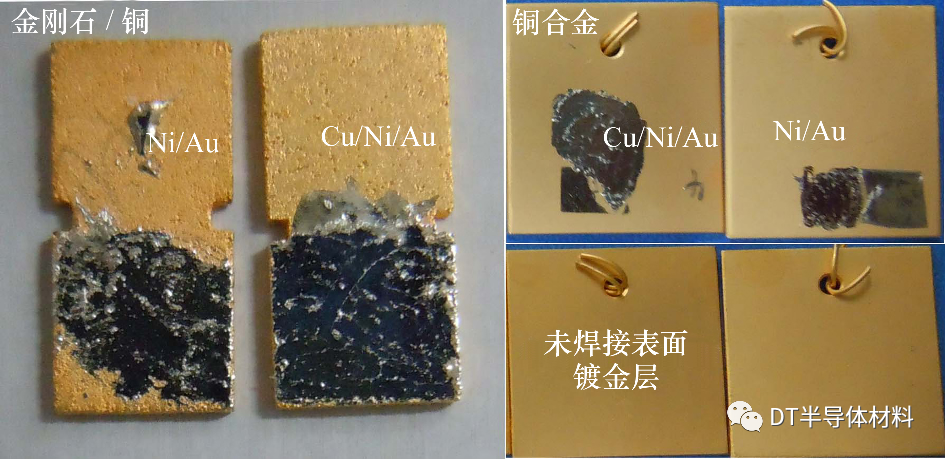

采用金锡焊对金刚石/铜表面和铜合金表面镀铜镍金镀层和镍金镀层进行焊接对比研究,镀层与对应的金锡焊料具有良好的焊接性和焊接速度( 要求时间小于 3s) ,焊接强度高。焊接后,长期放置或使用不出现晶须。图 4 所示为金刚石/铜和铜合金焊接后的显微图,从中可以看出,焊料润湿性好,外观无色差,只有较少焊料溢出[10]。实验也同时说明整个镍金膜层和铜镍金膜层可以满足长期可靠性要求。

2.3 工艺流程要点及创新点

(1) 除油

为了使材料表面达到适合于化学镀的状态,采用脱脂剂除去复合材料表面的油污。脱脂剂中存在适量的表面活性剂,因此在除油过程中需要将去离子水加热到 80 ℃以上多次冲洗。

图 4 金刚石/铜复合材料金锡焊形貌

( 2) 活化-敏化

这一步主要是为了活化金刚石颗粒表面,得到活化钯中心,采用的活化液由 SnCl2、HCl、PbCl2 组成,活化时间需要精确控制,否则会影响到后续镀层的质量,产生漏镀或渗镀问题。活化后无需水洗直接敏化,水洗可能造成钯中心的消失,敏化之后采用稀 NaOH 解胶。

( 3) 化学镀镍

复合材料表面活化改性后,采用 ELECTROLESSNP-7600 在复合材料表面反应生成镍-磷合金镀层,整个化学镀的时间维持在 50 min 左右。( 4) 电镀镍金化学镀后,将复合材料浸入镀镍金槽,镍-磷合金镀层逐渐被镀金层覆盖。

( 5) 创新点

先化学镀得到的镍-磷合金镀层有助于后续电镀金层的附着,显著提高了镀层间的结合力,在金刚石/铜材料表面得到了高结合力、均匀致密的镍合金镀层。

3 结束语

通过本文实验方法研究得到的试样的相关性能指标都达到了表面改性的要求。通过化学镀在复合材料表面生成的镍-磷合金镀层有利于后续电镀层的附着,显著提高了膜层间的结合力,使镀层附着力满足 GJB548B—2005 中方法 1420A 的要求。整个膜层表面均匀平整,无明显缺陷如结瘤和夹杂,但由于材料本征粗糙度较大,需要进行适当抛光处理,进而改善其焊接性能。

文章信息

《热热沉衬底金刚石 /铜复合材料表面金属化工艺研究*》

王匀1,丁良兵1,刘东光1,2

( 1. 中国电子科技集团公司第三十八研究所, 安徽 合肥 230088; 2. 合肥工业大学, 安徽 合肥 230009)

DOI: 10.19659 /j.issn.1008-5300.2019.02.013

1、超精密加工技术的发展现状解析与未来展望

2、硬脆难加工材料的加工

3、金刚石/碳化硅等晶圆的抛光与平坦化

4、超快激光微纳加工与增材制造

5、超精密加工与智能制造

6、……

(备注:1、现场建立微信交流群,提供交流合作平台;2、名额有限,报名时需备注是否参与内部研讨会,当天不接受报名)

1、超精密加工技术与高端制品论坛

1、超快激光微纳加工与增材制造

2、超精密加工与智能制造、精密和超精密加工技术及装备

3、微纳加工与制造:例如在高端印刷电路板微细加工技术与应用、电子产品硬脆材料加工技术与应用……

4、硬脆难加工材料先进加工科学与技术

5、智能切削工艺与刀具

6、新型超硬磨具与智能磨削

7、超硬材料高端工具与制品的制备与应用痛点

8、超硬刀具和磨具在3C领域、复合材料等领域的应用

9、先进刀具在汽车零部件、轻量化材料、航空航天等领域应用

10、先进材料、零部件、元器件的精密/超精密加工与制造

11、半导体衬底材料的超精密磨抛与加工技术

12、超精密加工中的热管理技术与方案

13、金刚石在超精密磨粒加工中的工艺与应用

14、金刚石线切割及在光伏领域应用

……

2、高功率器件与碳基散热解决方案

1、大尺寸高质量金刚石膜制备与散热应用

2、碳基芯片散热器件

3、大功率半导体激光器散热

4、碳基射频电子器件研究进展

5、金刚石在大功率微波射频器件及 5G 高功率芯片中的应用

6、CVD金刚石热沉封装高功率半导体激光器

7、金刚石在电子封装和相变储热领域的研究进展

8、金刚石和SiC衬底散热技术在GaN的中的应用

9、金属基复合材料在导热散热中的应用

……

3、半导体前沿应用

1、大尺寸单晶衬底、外延及生长工艺与设备

2、金刚石晶体与光学窗口元器件

3、金刚石激光晶体材料与激光器

4、N型、P型掺杂与器件

5、大尺寸金刚石薄膜与光电功能金刚石的制备及性能研究

6、微纳尺度下金刚石的弹性应变工程及器件探索、带隙调控

7、超宽禁带半导体

8、金刚石功率器件/射频器件

9、金刚石NV色心研究

10、金刚石量子技术与器件:量子计算、传感探测器等

11、金刚石微纳电子器件

……

联系我们

Luna

手机号码/Tel: +86 18657495805

邮箱/Email: luna@polydt.com

Ada

手机号码/Tel:+86 13649160039

邮箱/Email: ada@polydt.com