最近做芯片和外延的研究,发现同样的外延工艺和芯片工艺做出来的芯片性能差别很大,大到改变试验设计的“世界观”。基板衬底的质量好坏很关键。

今天专门扒一扒砷化镓GaAs系外延基板的问题,以及砷化镓外延。砷化镓目前体量最大的

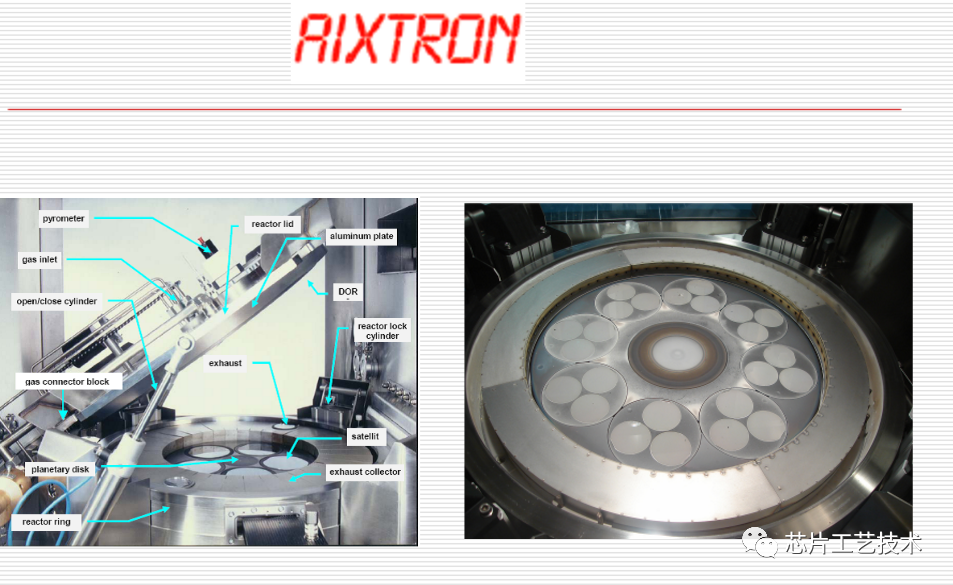

在光电子激光、LED领域砷化镓也占据很大的分量。作为成熟的第二代化合物半导体,砷化镓功率芯片以及光电子芯片均是在砷化镓基板上通过外延生长的手段长出不同的材料膜层结构。工业常用MOCVD的技术,通过化合物热分解反应沉积到砷化镓基板上表面。

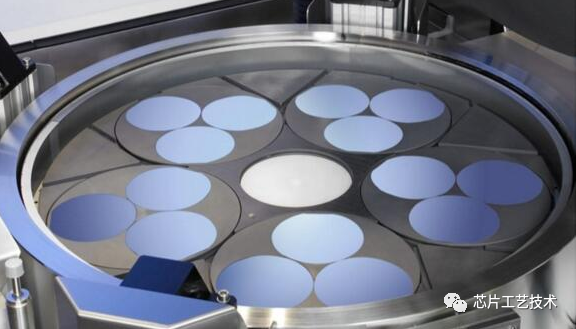

德国AIXTRON设备

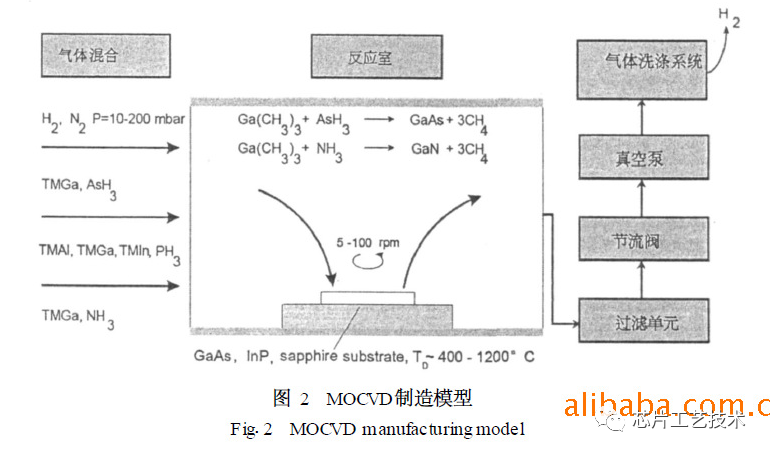

MOCVD(金属氧化物化学气相沉积)是在气相外延生长(VPE)的基础上发展起来的一种新型气相外延生长技术。它以Ⅲ族、Ⅱ族元素的有机化合物和V、Ⅵ族元素的氢化物等作为晶体生长源材料,以热分解反应方式在衬底上进行气相外延,生长各种Ⅲ-V族、Ⅱ-Ⅵ族化合物半导体以及它们的多元固溶体的薄层单晶材料。

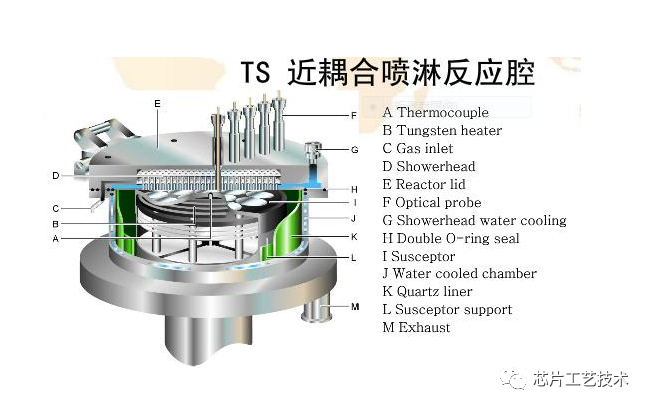

沉积室

我们看到外延就是在基板上从无到有一层一层长起来的,因此基板衬底的选择和工艺处理十分重要。因为真正的器件有效工作层,厚度可能也就几个微米到几十微米。

衬底既是器件的支撑,也是外延层的生长籽晶,它对光电子器件的性能影响很大,选择衬底我们需要有几个基本的要求:

1)衬底晶面取向;

2)表面腐蚀坑密度;

3)杂质类型和密度‘

4)衬底厚度和尺寸大小。

例如一个硅掺杂的N型砷化镓基板:

Si-Dopant GaAs Wafer

Diameter : 100.5±0.5mm(4”)

Thinkness :625±25um(4”)

Orientation:(100)tilt10ºtoward(111)A±0.5º

EPD:<1000cm-²

Concentration:>1E20CM-³

Growthmethod: VGF

Flatoption: EJ

Major flatlength:30±2mm(4”)

Minor flatlength:15±2mm(4”)

LaserMark:Back side major flat.

GaAS和InP是常用的两种衬底,通常选用(100)面作为外延生长面,有时偏离该晶面±0.1°或者±0.5°,在激光芯片制程中,这样的(011)面是解离面,就可以用作腔面了。

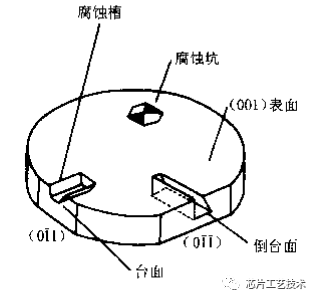

如何检查衬底晶面的缺陷?

常用方法:GaAs材料用HF:CrO3+H2O=2:1用作腐蚀液。CrO3先溶于水中(重量比33%)。InP用HCl:H2O=4:1.出现上图的腐蚀坑,然后在高倍显微镜下观察并计数,对于GaAs小于2000/cm2,InP小于50000/cm2外延质量较好。

同时在外延前常进行先腐蚀或者“回熔”,因此衬底厚度也会变化,通常外延衬底选用350~400um的厚度。

液相外延生长前的主要工艺步骤是按照固溶体的组分要对所用材料称重,并进行清洗和腐蚀,然后将它们分别放入各个熔池进行生长。

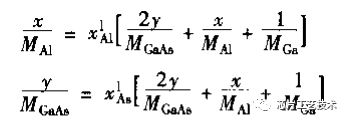

举例砷化镓体系,在GaAs衬底上生长GaAlAs外延层:

理论上可以按照下列方程式确定每一克Ga溶液中GaAs的平衡重量x,Al的重量y。

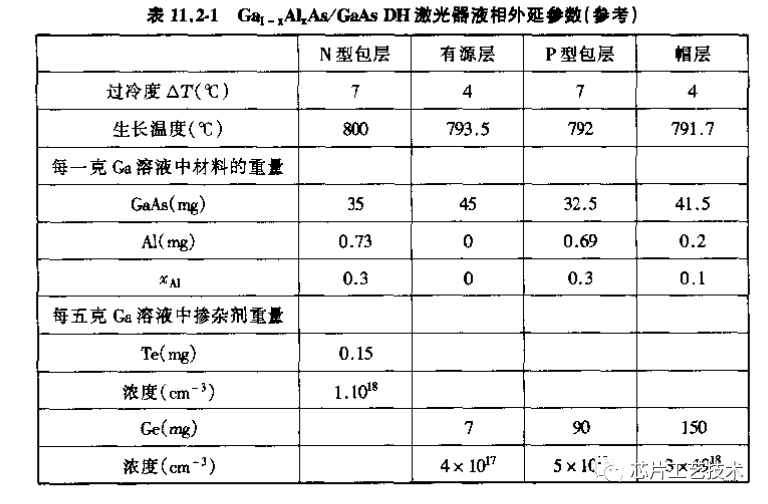

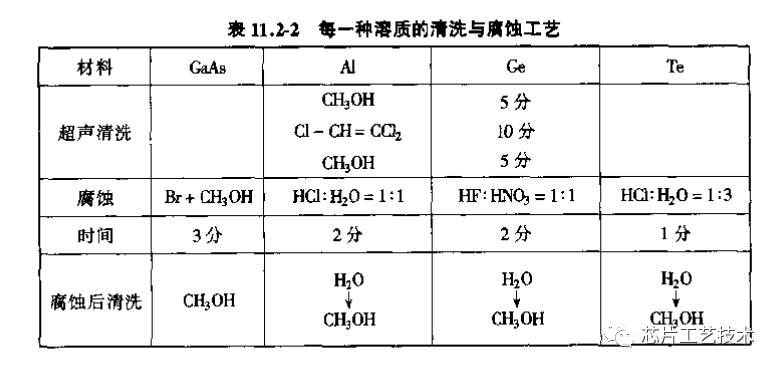

下面以GaAlAs/GaAs DH激光器为例,给出液相外延生产各层的参数和每一种材料的清洗、腐蚀工艺参数:

详细了解一下MOCVD沉积GaAs外延层的过程。

MOCVD生长GaAs最早使用的源材料是TMGa和AsH3.后面也用到其他组合很多。其典型的生长条件如下:

AsH3流量 (7~9)*10*-4mol/min

TMGa流量 10*-5mol/min

生长温度为 600~700摄氏度

V/III比为 30~45

H2总流量 21~31

生长的基本工艺过程为:

1;把处理好的衬底装入基托后,调整与TMGa源相关的设定,如流量、温度等。

2:然后系统抽真空,通H2并调整好反应室内的压力。

3. 接着温度升到300℃时,通AsH3,在反应室内形成As气氛,以防止GaAs分解。

4. 待温度升到外延生长温度后,通入TMGa晶向生长。

5.生长完毕后,先停止通TMGa,降温到300℃,再停止通AsH3.

6 待降到室温后,开炉取出片子。

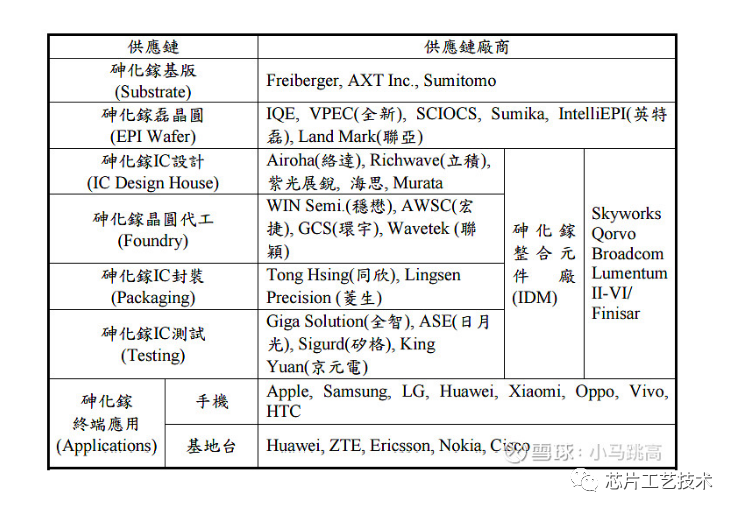

砷化镓产业链分布

化合物半导体产业类似与传统硅基半导体,但又有着自己独特的地方。砷化镓同样有芯片设计、代工、封装、测试环节。多的是外延片的生长磊晶阶段。

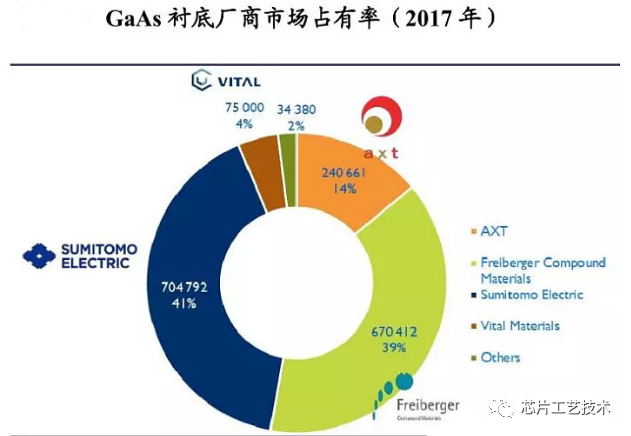

行业的上游是砷化镓基板和EPI晶圆

生产完成后

因为宏捷的技术是Skyworks授权的,因此当Skyworks将订单拿回内部消化的时候,宏捷的收入大幅下降,急需转型,不过目前转型成功。而环宇这个千年老三是自主技术,增长比较稳健,2016年三安光电想要收购环宇,不过没有通过美国的审批,最后退而求其次成立合资公司(三安环宇),将4G手机PA的HBT技术授权给三安生产(不包含5G技术),不过该合资公司已经于2019年底被注销。三安光电现在和华为合作生产华为自研的5G的射频PA芯片还有氮化镓的5G基站射频芯片。