7月份写了这篇文章《刀片电池系统的拆解1 电子电气设计》,今天接着梳理一下电池管理系统。我尽量客观地分享,欢迎大家在留言区畅所欲言。

一、刀片电池系统的采样线路

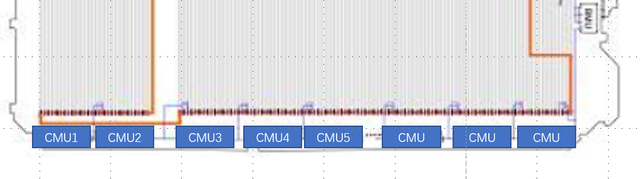

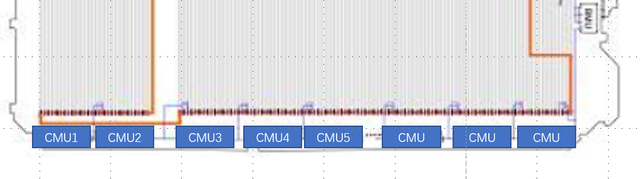

(1)从整体的基本线路连接来看,刀片电池系统设计的出发点,是在电芯层面提高集成效率,也正是这样,比亚迪似乎把CMU这个部件当导线来用,如下图所示。

图1 EV的刀片系统在采样系统环节省略了采样线

这个电池系统由于长度很长,用了大量的PCB来实现连接的功能(每块CMU有22个采样点,可实现11节电池的采样),由于刀片电池是多节串联,所以使用的CMU是根据总电量和串数进行调节的。

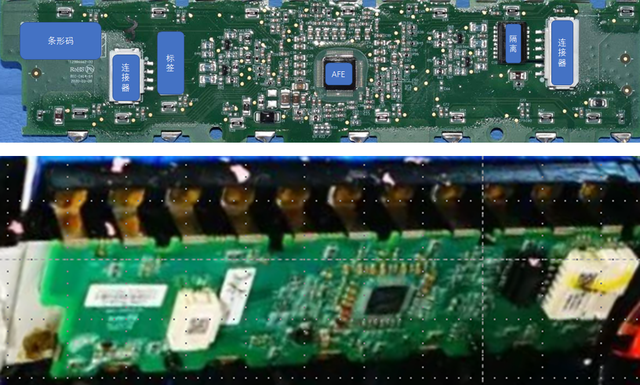

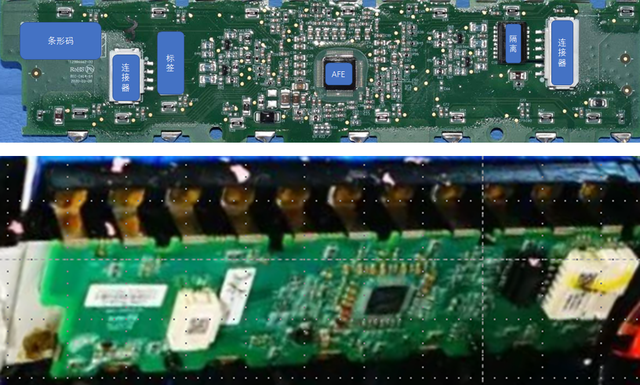

图2 CMU的情况

(2)CMU的设计

下面有一张图,CMU通过激光焊接的方式固定在了电芯的输出极上面,也达到了把CMU支撑起来的效果。整块板主要包含AFE和菊花链的芯片。在这里最重要的是,比亚迪把均衡电路给干掉了,没有放电电阻、没有控制放电电阻的三极管。只保留输入的滤波电路和通信电路。这个CMU的设计,有几点特殊的地方:

- 似乎也没有电芯温度的采样,只靠AFE的板载温度传感器来替代

备注:这个可以大家一起来讨论下,从长期的演进来看,BMS不带均衡可以么?比亚迪在三元版本的产品中还是带着均衡电路的,到了刀片电池的版本,即使有空间也不考虑做均衡了

我目前找到的资料显示,刀片电池系统主要分两个版本,分别为3连接器和4连接器。两个版本相同的部分是:CMU通信电路接口、对外通信控制接口、两个继电器控制和电流Shunt的接口三部分。

在之前PHEV的系统版本中,比亚迪做过一个CMU+转接系统+BMU的三层结构,这个胡摇扇兄弟做过一个基础的分析,我直接引用过来。

这个主控芯片采用了相似的MC9S12XET256,包含低边驱动来控制继电器,以及模拟部分采样来采样传感器。这个比较简单,就不多说了。

小结:拆解五菱Mini EV和汉EV的电池管理系统,给我的直观感受是一样的:在电池管理系统的设计方面,越往后面走,逐渐在把原来的设计一步一步地省略,这种做法好像正在放弃对车载系统设计的全面性的考虑。如果按照我之前积累的工程思维理念,反正这两款车我是有点做不下去了。