摘要:目前Si基半导体由于其自身材料特性的限制,已经越来越难以满足高速发展的现代电力电子技术对半导体器件的性能要求。SiC作为新一代半导体材料具有显著的性能优势,但由于其属于典型的难加工材料,实现SiC晶圆的高质量与高效率加工成为了推动其产业化应用进程的关键。本综述在回顾近年来SiC超精密加工技术研究进展的基础上,重点介绍了一种基于等离子体氧化改性的SiC高效超精密抛光技术,分析了该技术的材料去除机理、典型装置、改性过程及抛光效果。分析结果表明,该技术具有较高的去除效率,能够获得原子级平坦表面,并且不会产生亚表面损伤。同时针对表面改性辅助抛光技术加工SiC表面过程中出现的台阶现象,探讨了该台阶结构的产生机理及调控策略。最后对等离子体辅助抛光技术的发展与挑战进行了展望。

关键词:单晶SiC,原子及近原子尺度制造,等离子体,表面改性

1 引 言

在21世纪科技高度发展的今天,半导体在集成电路[1]、通信系统[2]、照明[3]、光伏发电[4]等领域扮演着愈来愈重要的角色。随着5G[5]、人工智能[6]、大数据[7]等领域的进一步发展,半导体已经成为了其中不可或缺的一环。Si基半导体由于其自身材料特性的限制,越来越难以满足高速发展的现代电力电子技术对半导体器件的性能要求。此时,以SiC和GaN为代表的新型半导体材料—第三代宽禁带半导体[8,9]“破土而出”。作为第三代半导体材料中最具代表性的一种,SiC同Si相比具有非常突出的优势,具体表现为其禁带宽度更大,击穿电压更高,电子饱和迁移速率更高,热传导率更高等[10,11]。基于此,SiC晶圆非常适合于制作高频率、大功率及高温半导体器件[12]。SiC能够突破传统Si材料的性能瓶颈,势必将给下一代半导体产业带来革命性的变革。

尽管SiC作为新一代半导体材料的性能优势明显,但由于其属于典型的难加工材料,实现SiC晶圆的高质量与高效率加工成为了推动其产业化应用进程的关键。SiC晶圆的生产过程包括拉单晶、磨外圆、切片、磨削、研磨及抛光等诸多工艺环节[13]。其中,抛光作为SiC晶圆生产链的最后一环,其加工后的晶圆表面质量会直接影响所生产的半导体器件的性能。因此,抛光加工是SiC晶圆应用于芯片制造的非常关键的工艺步骤[14]。然而SiC具有的极高硬度[15]和很强的化学稳定性[16]给SiC的无损高质量抛光带来了极大的挑战。同时,下一代半导体产业革命对SiC晶圆的巨大需求与SiC自身特性导致的低加工效率之间的矛盾,也对目前的超精密加工技术的加工效率提出了更高的要求。因此探索SiC高效率、高质量超精密抛光机理与工艺对于实现SiC产业化应用,促进现代电力电子技术的发展具有极其重要的意义。

目前,SiC晶圆的超精密抛光多采用将表面化学改性和软磨粒抛光进行有效结合的化学机械抛光(chemical-mechanical polishing,CMP)技术[17−19]。CMP技术首先利用化学反应对SiC晶圆进行表面改性,降低其表面硬度,然后利用软磨粒与晶圆表面改性层的机械摩擦作用将改性层去除,通过化学作用与机械作用的不断交替,最终实现SiC晶圆的抛光,获得高质量表面[20,21]。在CMP技术的抛光机理研究方面,Lee等[22]揭示了碱性SiO2抛光液对SiC的表面改性过程,并提出了SiC表面划痕在CMP抛光过程中的去除模型。Kurokawa等[23]研究了SiO2抛光液酸碱特性对SiC表面改性过程的影响,研究发现碱性抛光液更有利于SiC的表面改性。上述研究揭示了CMP抛光SiC的表面改性过程和材料去除机理,对后续抛光工艺的研究具有借鉴和指导意义。在抛光工艺研究方面,清华大学潘国顺等分别通过改良抛光液成分[24]、引入光催化反应[25]等方法来提高CMP的抛光效率。广东工业大学阎秋生等[26]对SiC的CMP抛光过程中的芬顿反应展开研究,揭示了离子浓度、pH值等参数对抛光速率的影响规律。哈尔滨工业大学的Zhai等[27]在传统CMP技术的基础上,引入超声辅助加工以进一步提高抛光效率。上述研究为SiC抛光效率的提升提供了新思路,但受制于抛光液的改性效率,CMP技术的材料去除效率仍有待进一步提升。

为了突破CMP技术在SiC表面改性速率上的制约,诸多学者对SiC基于外部能量场的辅助改性手段展开了研究,如紫外光照射改性、电化学改性、催化剂辅助改性等。与CMP技术相比,上述辅助改性加工技术在SiC的去除效率上有所提升,具体来说,引入紫外光照射改性后SiC的材料去除率可提高14%—20%[28];引入电化学改性后去除效率可达每小时几至十几微米[29−31];催化剂辅助改性的去除效率在很大程度上取决于所用催化剂的种类,以微米铁粉作为催化剂时材料去除率可接近1µm/h[32,33];而传统的CMP技术,基于其加工参数的不同,去除效率一般在每小时几十至几百纳米[34,35]。同时,这些改性技术与磨粒抛光相结合也获得了具有亚纳米级粗糙度的SiC表面[36−38]。本文介绍了一种借助等离子体进行表面改性,结合软磨粒抛光技术实现SiC材料高效去除的等离子体辅助抛光(plasma-assisted polishing,PAP)技术。详细介绍了PAP技术的机理与装置、等离子体改性气体的选择、表面改性效果及改性效率、PAP技术应用于SiC的加工质量和加工效率等内容。结果表明,PAP技术具有较高的改性效率,且能够获得无损伤的高质量表面,具有极大的应用前景。

2 等离子体辅助抛光技术原理

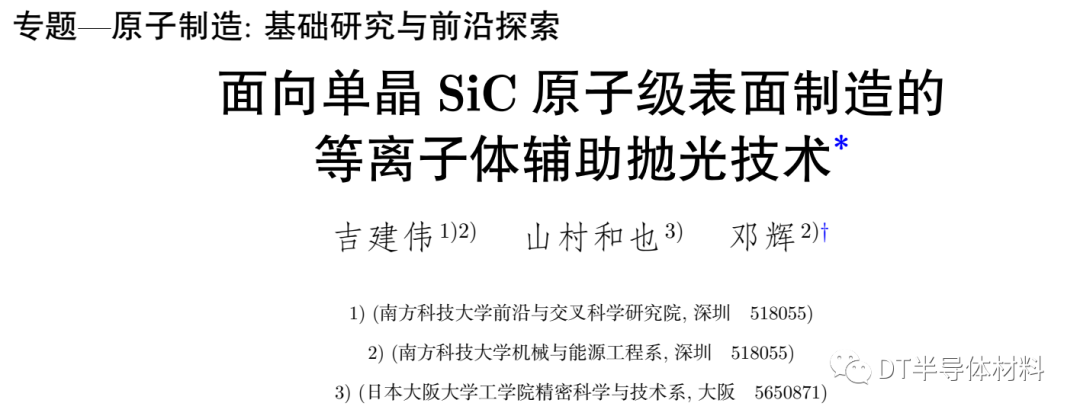

PAP技术由日本大阪大学的Yamamura于2010年首次提出[39,40]。机械研磨能够实现SiC的高效加工,但是由于其机械摩擦的去除本质,不可避免地会在加工后表面产生划痕及亚表面损伤。而等离子体化学蒸发加工技术(plasma chemical vaporization machining,PCVM)[41−44]的去除原理为化学反应,能够实现无损伤加工,但是其材料去除效率不高,且去除过程表现出各向同性,这导致该技术在原子尺度的平整能力较弱。PAP技术将两者的优势相结合,极大地提高了SiC的加工效率,并且不会产生亚表面损伤。此外,PAP技术与PCVM技术的去除方式截然不同,PAP技术中等离子体的作用仅是进行表面改性,而材料去除过程依赖于软磨料的摩擦作用,因此PAP技术在原子尺度具有很好的平整能力,能够获得较高的表面质量。PAP技术的原理如图1[45]所示,首先用等离子体辐照SiC表面;等离子体中的自由基具有强氧化性,与SiC表面原子发生化学反应,形成硬度较低的改性层;然后用软磨料抛光去除该改性层。随着等离子体化学改性和软磨料抛光去除的交替进行,粗糙表面逐渐变平整,最终能够获得一个无损伤的原子级平坦表面。

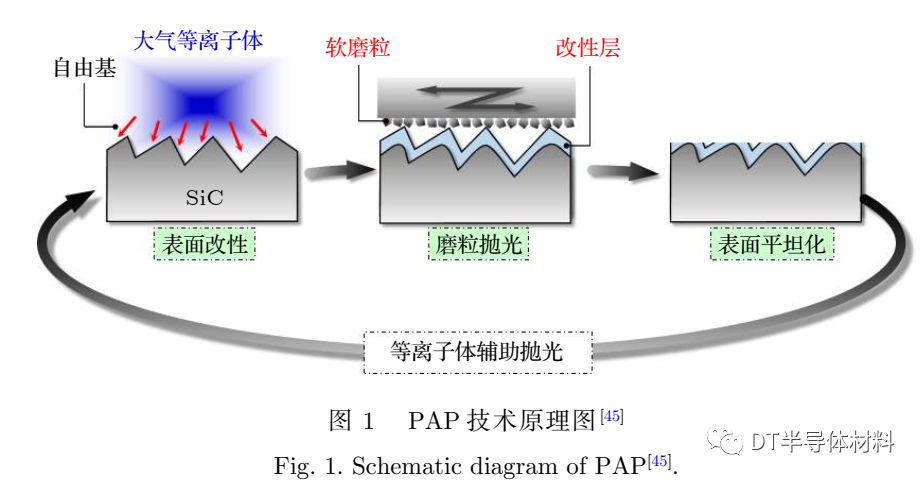

图2(a)为PAP加工设备的示意图,该设备由独立的等离子体发生单元和材料去除单元组成[40]。等离子体由射频电源产生,加工过程中以惰性气体作为载气,水蒸气或O2等能够产生强氧化性自由基团的气体作为反应气体。图2(b)展示了实物装置[45],该装置所用的射频电源频率为13.56MHz,反应气体为水蒸气,基于此产生了直径约为8mm的等离子体。装置具体工作流程为:待加工样品固定于转台之后,依次进行等离子辐照表面改性和软磨料抛光。其中等离子体辐照区域和软磨料抛光区域与转盘中心的距离相同,即图2(a)中r1=r2,从而保证了软磨料抛光区域恰为改性区域。因此使用该装置获得的抛光区域是一个宽度约为8mm的环形区域。图2(c)展示了实验中所用的抛光垫的截面图及扫描电子显微镜(scanning electron microscope,SEM)图[45],实验中采用固结磨料抛光垫,该抛光垫可以避免由于抛光粉的团聚或分布不均匀等原因造成的表面划痕或抛光不均匀等现象的发生,并且不断更新的磨粒可以保证抛光效率稳定,同时不会有水解层产生。

3 单晶SiC的等离子体表面改性

3.1等离子体反应气体选择

第2节中已经提到有多种气体可以作为等离子体的反应气体,这些气体在发生电离时都能够生成氧化性极强的自由基,但是不同的等离子体反应气体对SiC材料的改性效率不同。因此,研究等离子体反应气体对表面改性效率的影响规律对于优化反应气体,提高SiC的改性效率,进而提高PAP技术对SiC的加工效率具有重要的指导意义。

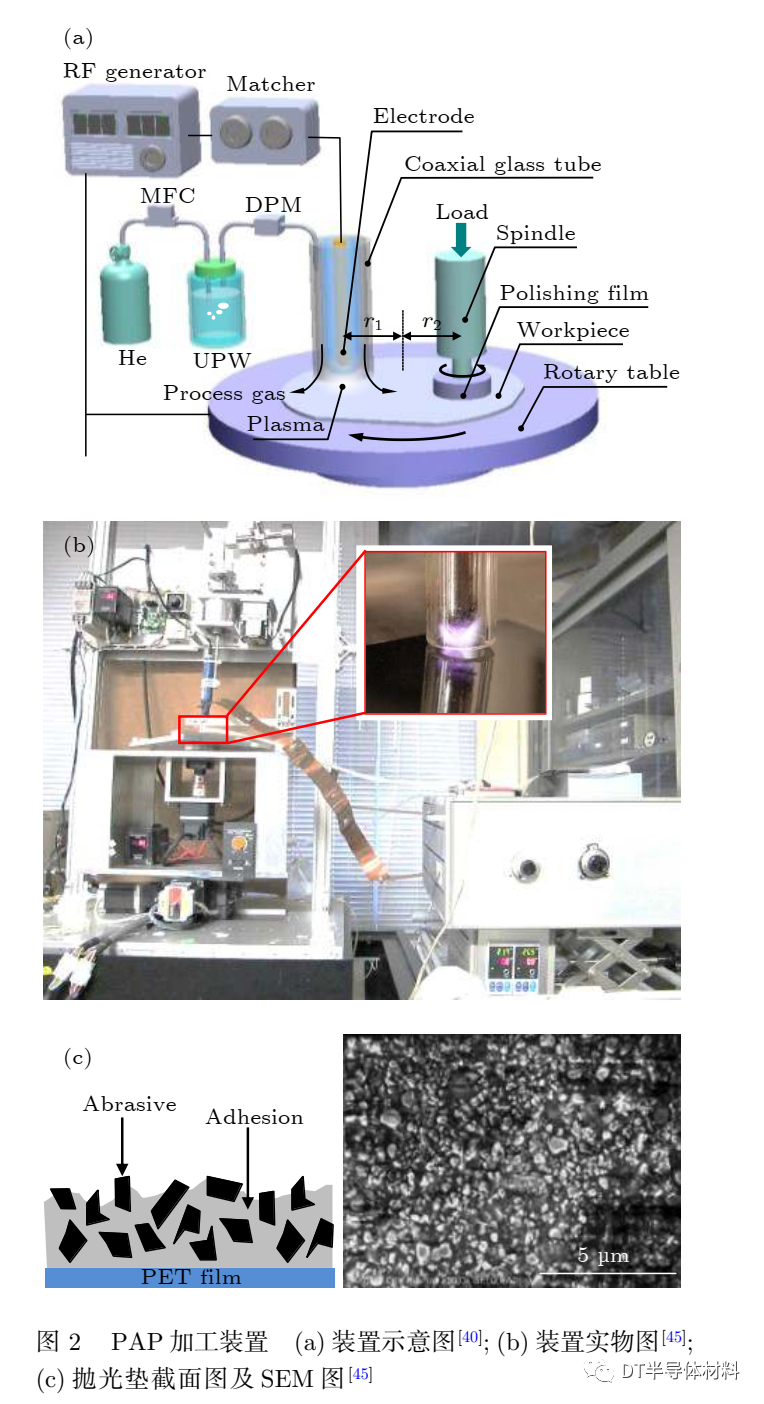

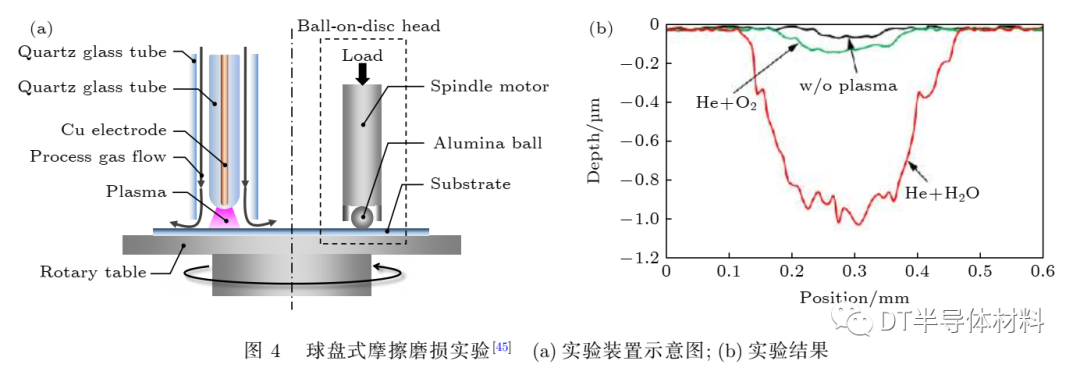

首先利用光发射光谱法(optical emission spectrometry,OES)对比了反应气体分别为水蒸气和O2时,两种等离子体中存在的自由基团,结果如图3[45]所示。两种等离子体的OES光谱由多通道光谱仪测得。其中图3(a)展示了反应气体为水蒸气的结果,在波长l=309nm处能够观察到强烈的OH自由基信号[46];而当反应气体为O2时,如图3(b)所示,分别在波长l=777nm(3p5P→3s5S)和l=845nm (3p3P→3s3S)处观察到氧自由基信号。因此,反应气体分别为水蒸气和O2时,等离子体中可进行表面改性的活性物质分别为OH和O自由基[47]。进一步利用球盘式摩擦磨损试验机分析了上述两种反应气体的改性效率,实验装置如图4(a)所示[45]。分别用水蒸气和O2作为反应气体对SiC表面进行改性并进行摩擦磨损实验,实验中除反应气体种类外所有参数均相同。图4(b)显示了进行磨损试验后的SiC表面横截面结果[45]。该结果表明,等离子体改性后表面的材料去除率显著提高,且水蒸气的改性效率明显优于O2。原因在于OH的氧化电位(2.80V)大于O的氧化电位(2.42V),即OH自由基的氧化能力高于O自由基。

3.2等离子体改性效果评价

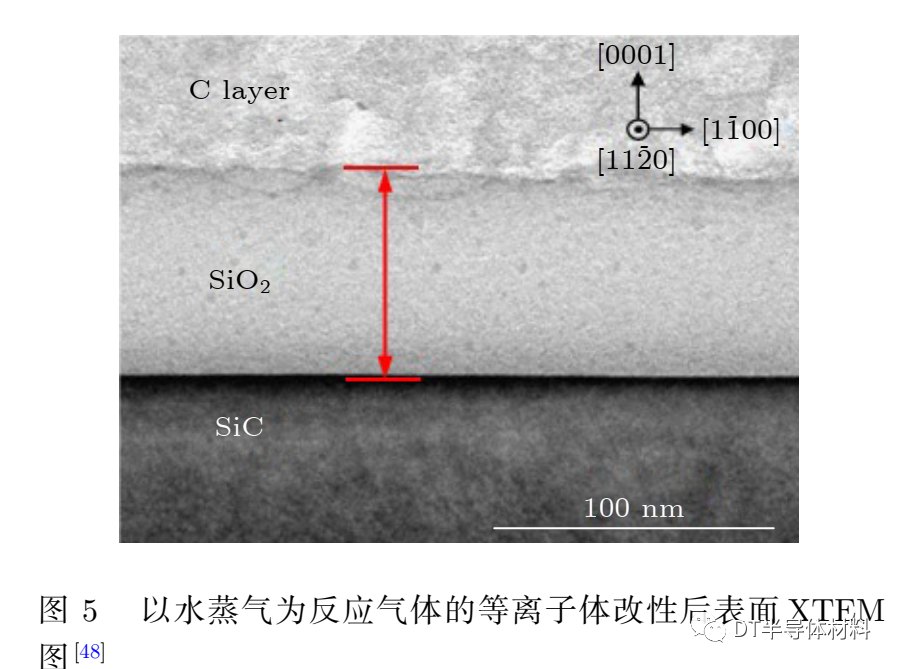

为了对等离子体的改性效果及改性效率等信息进行更为深入的分析,研究采用横截面透射电子显微镜(cross-sectional transmission electron microscope,XTEM)对经等离子体改性1h(反应气体为水蒸气)的SiC样品进行了观察[48],如图5所示。结果表明,改性层厚度约为80nm,且结合X射线光电子能谱仪(X-ray photo electron spectroscopy,XPS)测量结果(详见文献[49])可知该改性层的组分为硬度远小于SiC的SiO2。此外,改性层的上表面存在一定起伏,但SiO2/SiC界面呈原子级平坦。

PAP技术是通过将表面材料氧化为较软的改性层而实现高效加工的。因此,有必要测量等离子体改性前后的表面硬度变化。纳米压痕仪能够较为准确地测量表面纳米硬度,实验中采用的表面改性条件及纳米硬度测试条件详见文献[46]。图6展示了采用纳米压痕法测得的改性前后SiC样品的表面硬度[49]。可以发现,等离子体改性后的SiC表面硬度显著降低,从改性前的(37.4±0.5)GPa降低为(4.5±0.8)GPa,改性后的表面硬度和文献[50]中报道的使用纳米压痕方法测得的SiO2膜的硬度相近,这也从侧面验证了改性层的成分。

综合以上实验结果可知,当反应气体为水蒸气或O2时,等离子体都能够实现SiC表面改性,但是由于水蒸气电离产生的OH自由基较O2电离产生的O自由基具有更强的氧化性,因此以水蒸气作为反应气体的等离子体的改性效率更高。此时,等离子体辐照能够有效地将SiC表面改性为硬度较小的SiO2,改性后的表面硬度降低为改性前的0.12倍。

4 单晶SiC的等离子体辅助抛光

4.1磨粒材质选择

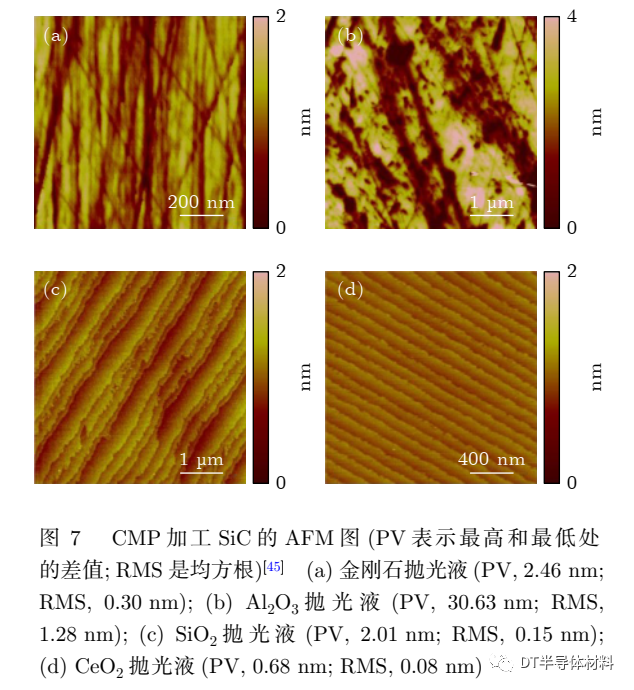

通过前文中的介绍已知等离子体可以较好地实现SiC表面改性,但PAP技术的实际抛光效果仍有待进一步的实验验证。实验中所使用的软磨粒的种类会严重影响PAP技术的实际加工效果,因此有必要评估不同磨料的抛光特性,以选择可用于PAP的磨料类型。该研究工作针对金刚石、Al2O3、SiO2和CeO2四种磨粒展开,详细实验参数见文献[45]。

图7展示了经不同种类的磨粒抛光后的SiC表面的原子力显微镜(atomic force microscopy,AFM)测量结果[45]。由于金刚石的硬度高于SiC,因此使用金刚石磨粒抛光后的SiC表面形成了大量划痕;而Al2O3的硬度略低于SiC,其加工后表面的划痕数量大大减少,但是抛光后表面存在的较多凹坑会严重恶化表面粗糙度;而使用SiO2或CeO2磨粒都可获得无划痕的具有规则台阶结构的SiC表面。具体来说,使用SiO2磨粒抛光后形成了四种宽度不同且交替出现的台阶结构,而经CeO2磨粒抛光形成的台阶结构具有非常均匀的台阶宽度。这是由SiC抛光过程中化学改性和机械去除之间的平衡差异导致的,该问题将在下一节中详细讨论。以上结果表明,SiO2和CeO2磨粒对SiC具有较好的抛光性能,可以获得无划痕、原子级平坦的SiC表面。因此,在PAP技术抛光SiC的研究中,可以选择SiO2或CeO2磨粒。

4.2 表面粗糙度评价

表面粗糙度是评价表面加工效果的重要指标。常见的表面粗糙度测量设备有触针式轮廓仪、白光干涉仪(whitelightinterferometer,WLI)、AFM等。研究人员重点采用WLI和AFM分别对加工后的微米尺度粗糙度和纳米尺度粗糙度进行了评价。所用的实验装置如图2所示,实验中采用水蒸气作为等离子体反应气体,抛光磨料为CeO2磨粒(粒径为0.5µm),SiC初始表面由金刚石磨料抛光获得。

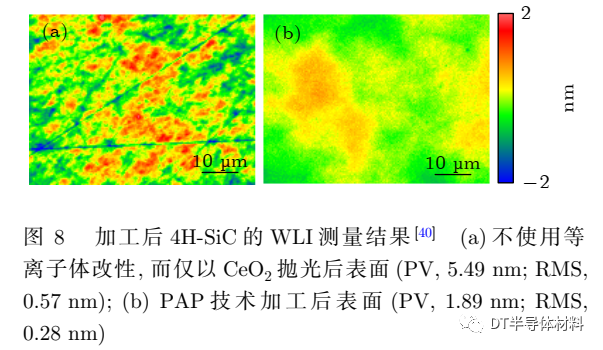

图8(a)和图8(b)分别展示了不进行表面改性而仅用CeO2磨料抛光后的SiC表面和采用PAP技术加工后的SiC表面的白光干涉仪测量结果[40]。仅使用CeO2抛光后的表面形貌没有明显的变化,仍然存在大量划痕且仍较为粗糙,原因在于SiC的硬度远大于CeO2磨粒的硬度,故在没有氧化改性的情况下,SiC的去除率极低。相比之下,采用PAP技术加工后的SiC表面的划痕与波纹被完全去除。

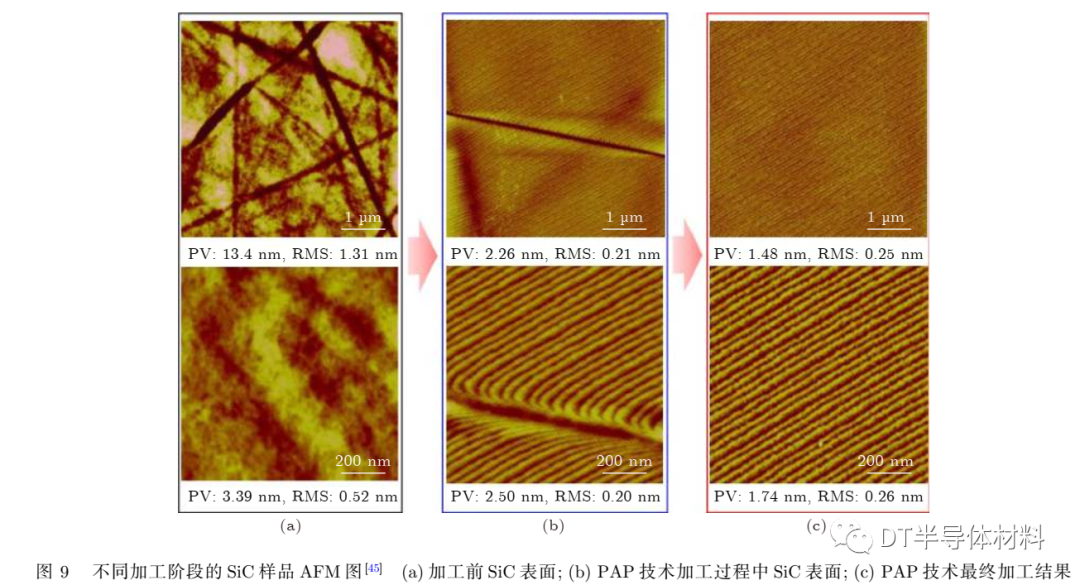

图9展示了在PAP加工的不同阶段中的SiC表面AFM图像[45]。初始表面由金刚石抛光获得,表面存在较多划痕。随着PAP抛光的不断进行,SiC表面的划痕逐渐变浅,直至最终被完全去除,获得了一个无划痕、原子级平坦且具有规则原子级台阶结构的表面。

4.3亚表面结晶特性分析

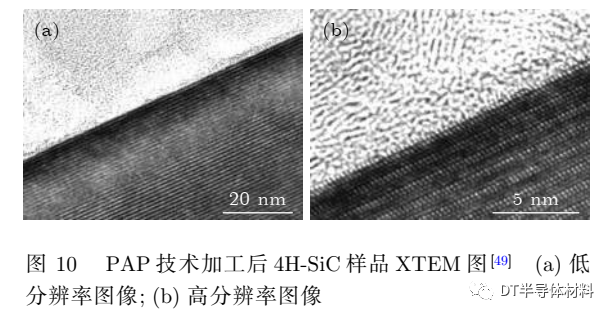

SiC基片上残留的亚表面损伤会导致外延层的质量下降。因此,抛光后SiC基片的亚表面损伤情况也是评价抛光效果的关键指标之一[51,52]。图10分别展示了PAP技术加工后的SiC表面不同分辨率的XTEM图像[49]。结果表明,加工后表面无改性层残留,这意味着PAP加工过程中,等离子体改性速率低于改性层的去除速率,即PAP技术的材料去除效率由等离子体改性速率决定。根据文献[45]报道的结果,在1min内的改性厚度可达6nm,因此可推断PAP技术的材料去除速率可达300nm/h以上。此外,加工后表面无明显划痕残留,这与WLI及AFM的测量结果一致。图10(b)中表层原子与SiC基体的周期性有序结构相对应。这表明PAP加工后表面未出现类似于机械抛光产生的非晶层,即PAP技术不会造成亚表面的晶体学损伤,且能够较高效地获得原子级平坦的表面。

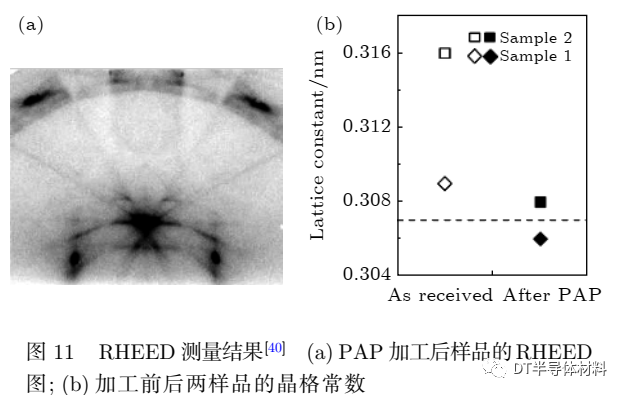

此外,Yamamura等[40]借助反射式高能电子衍射仪(reflection high-energy electron diffraction,RHEED)进一步测量了样品在PAP加工前后的晶格常数,以定量地分析表面晶格应变情况。他们用RHEED分别测量了由不同公司供应的商用SiC晶圆在PAP加工前后的晶格常数。图11(a)所示为经PAP加工后样品的RHEED图,其菊池线清晰可见,这表明PAP加工后的表面具有很好的结晶度。图11(b)展示了根据衍射斑图计算出的两样品的晶格常数。用PAP技术处理后测得的两样品的晶格常数均接近0.307nm的理论值(图中虚线位置),而在PAP处理前两晶圆分别存在0.7%和2.9%的正应变。

4.4原子级SiC的形成机理

前文中已经介绍了等离子体能够实现SiC材料的表面改性,并且改性层成分为SiO2,其硬度远小于SiC,这有利于实现高效加工;同时相关实验也对PAP加工技术的抛光效果进行了验证。然而,PAP技术的原子级平坦化机理尚不明确,科研人员对此提出了相关猜想并进行了实验探索[49]。猜想如下:以水蒸气为反应气体的等离子体对SiC样品进行辐照后会在样品表面形成一层氧化层,氧化层与SiC基体之间的界面呈原子级平坦(实验结果如图5所示),由于软磨料对该氧化层的去除速率大于氧化层生成的速率,最终氧化层被完全去除,从而获得原子级平坦的SiC表面。

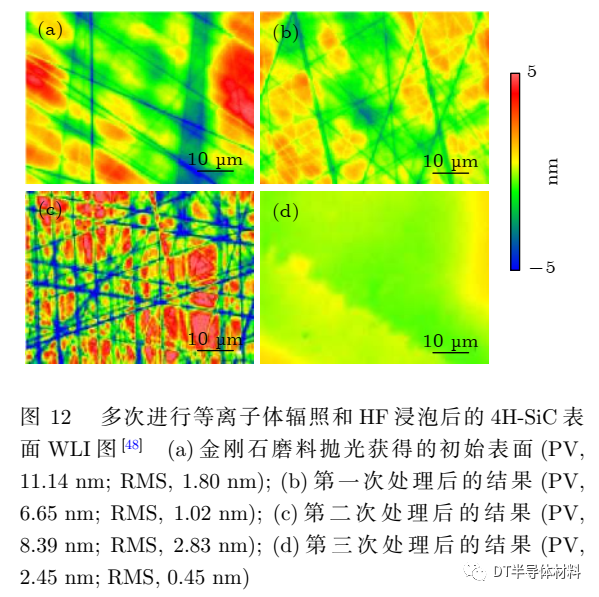

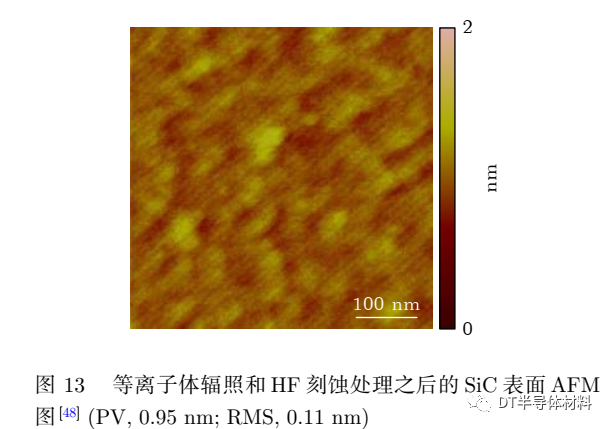

实验探索主要借助化学刻蚀的方法,即在不产生损伤层的前提下将SiO2改性层去除,从而暴露出界面层,并进一步测量分析该界面的表面粗糙度及组分。具体实验方法[48]如下:首先以金刚石磨料抛光SiC,以获得的表面作为初始表面,如图12(a)所示;然后采用水蒸气等离子体辐照该表面1h以实现表面氧化改性;将改性后的样品浸泡于HF溶液(质量分数为50%)以刻蚀SiO2改性层。HF浸泡去除改性层后,金刚石磨料抛光形成的划痕明显变浅,如图12(b)所示。然后再次进行等离子体辐照和HF刻蚀,结果如图12(c)所示,表面出现了大量较深的划痕,这些新划痕是由抛光造成的亚表面损伤引起的。最后进行第三次等离子体辐照和HF刻蚀,获得了一个无划痕且粗糙度较低的平坦表面,如图12(d)所示。同时,研究采用AFM对该表面进行了观测,结果如图13[48]所示,该表面具有极低的表面粗糙度(RMS=0.11nm),且不存在原子级台阶结构。

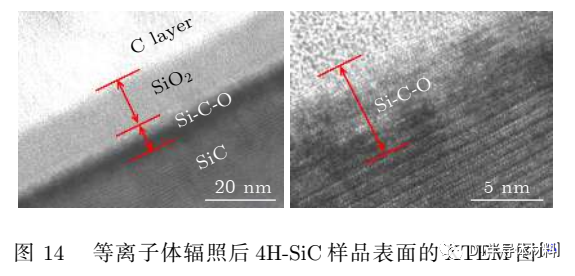

图14展示了等离子体辐照后SiC样品表面的XTEM图[45]。可以观察到改性层与SiC基体之间存在一层过渡层,该过渡层不存在SiC的周期性结构,也不同于改性层SiO2的非晶态结构。结合角分辨X射线光电子能谱仪(angle-resolvedX-ray photo electron spectroscopy,ARXPS)的检测结果(详见文献[53])可知,该层成分为碳氧化硅,而Palmieri等[54]的实验结果表明HF刻蚀不能去除碳氧化硅。因此该实验中获得的表面组分是碳氧化硅过渡层,这解释了SiC辐照并浸泡后没有出现台阶状结构的原因。而PAP技术中氧化层及过渡层被软磨粒完全去除,暴露出无损伤的SiC基体,因此可以观察到台阶结构。

4.5 原子层台阶结构的周期性调控策略

根据前述的实验结果可知,PAP技术加工后的SiC表面会出现周期性的台阶结构,如图9(b)与图9(c)所示。事实上,近年来研究人员陆续在其他抛光技术加工后的SiC表面发现了周期性的台阶结构,如CMP[55,56]和CARE(catalyst-referred etching)[57−61]等。这些技术的共同点在于它们都是首先通过化学反应实现表面改性,获得较软的改性层,然后用散粒磨料或者腐蚀的方法去除改性层,达到表面平坦化的目的。尽管这些技术加工后的表面都能观测到周期性台阶结构,但是不同加工技术,甚至同一加工技术中采用不同加工参数获得的周期性台阶结构也不完全相同[62,63]。例如在PAP技术处理后的表面,其出现的周期性结构包含4个台阶(1个宽台阶,1个窄台阶和两个中等尺寸的台阶),即a-b-a*-b*型台阶;而CARE技术处理后表面,出现的周期性结构包含一宽一窄两个台阶,即a-b型台阶;而在目前应用最为广泛的CMP加工技术中,表面除了存在a-b型台阶结构,还能够观察到仅有一种台阶宽度的a-a型台阶结构的存在。

尽管SiC表面出现的这几种周期性台阶现象已经被观测和报道,但是关于其产生机理的研究尚且较少,邓辉等[64,65]在这一方面做了重要的研究工作。该工作探明了几种周期性台阶结构的形成条件,实现了台阶结构的自主调控。而SiC表面原子结构的调控对提高其在功率器件的应用具有重要意义。本节对于周期性台阶结构的产生原因及实验验证过程进行了详细阐述。

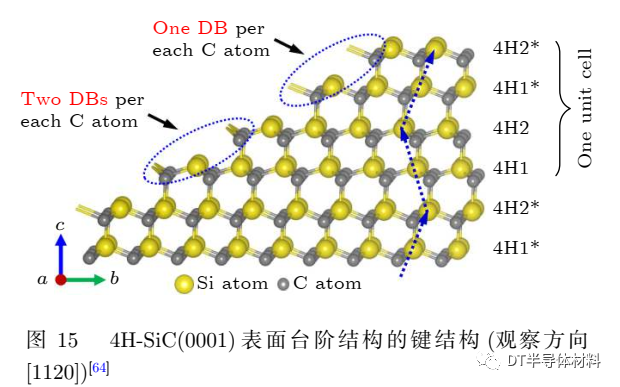

前文有关PAP加工后的SiC表面的检测结果表明,抛光后的表面不存在亚表面损伤,无残余加工应力,且无抛光水解层残留[66,67],即观测到的加工后表面周期性台阶结构的产生与SiC本身的晶体结构密切相关。4H-SiC作为众多单晶SiC中的一种,其具有高临界击穿电场、高电子迁移率的优势,是目前研究最广泛的一种SiC单晶材料,诸多SiC表面原子调控探究实验也以其为研究对象展开。顾名思义,4H-SiC的1个晶胞中有4个Si-C双层结构[68,69],如图15所示。事实上,在4H-SiC中存在两种类型的Si-C平台,即4H1和4H2平台,而且4H1平台上沉积原子所需的能量远高于4H2平台[70−72],即4H1平台比4H2平台更加稳定。基于该计算结果,Arima等[73]认为是两种平台对原子的束缚能力不同,导致两种平台刻蚀速率产生差异,最终导致了表面出现a-b型台阶结构。但是该理论并不足以解释a-b-a*-b*型和a-a型台阶结构的产生。

邓辉等[64]指出,在计算沉积原子所需的能量时,需要考虑台阶边缘原子悬空键数量的影响。当4H-SiC被氧化改性时,台阶边缘处原子的悬空键数量会严重影响原子的氧化速率(roxi)。因而,在该情况下,4H-SiC的晶胞中平台边缘处会存在两组台阶。其中一组台阶中,每个碳原子(4H1*和4H2*)只有一个悬空键,而在相邻组台阶中,每个碳原子(4H1和4H2)有两个悬空键,如图15[64]所示。并且四种类型的原子氧化速率均不相同,氧化速率从大到小依次为[68,69]:4H2平台、4H1平台、4H2*平台、4H1*平台。

当表面发生氧化改性时,由于晶胞中四种SiC平台的氧化速率不同,导致同一晶胞中出现四种宽度不同的平台结构,即形成a-b-a*-b*型台阶结构。此外,磨粒抛光去除氧化层以后,会首先与台阶边缘处产生接触,导致该位置处产生应变并发生氧化。该过程的不断重复使台阶边缘处的原子被不断去除。由于磨料抛光是一种物理去除过程,因此4H-SiC中四种Si-C平台的抛光去除率(rpol)是相同的。这就意味着磨粒抛光会优先获得均匀的台阶宽度,从而形成a-a型台阶结构。在上述几种改性辅助抛光技术中,表面的化学改性和磨料的物理去除是同时发生的,因此在不同的抛光条件下,化学改性与物理去除对表面作用的占比不同,导致了不同类型的周期性台阶状结构的形成。

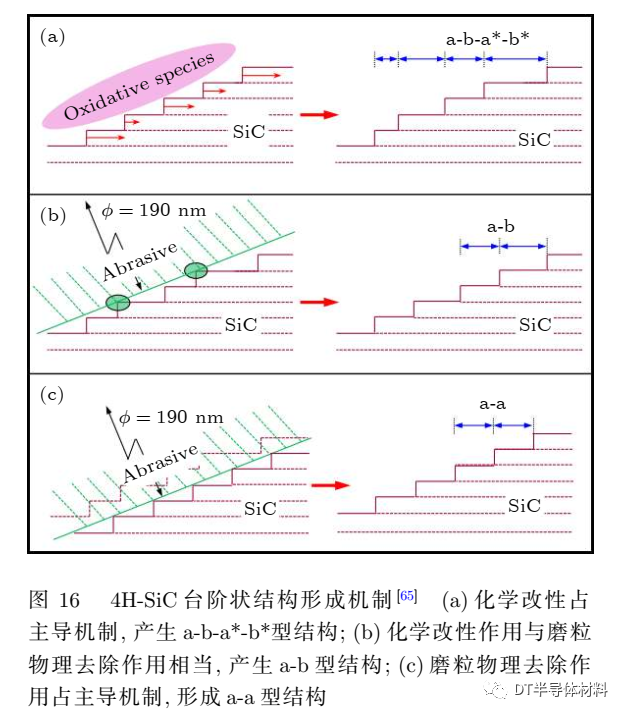

如果在4H-SiC抛光过程中,能够改变化学改性与物理去除的作用占比,则可以控制上文中提到的三种周期性台阶结构的形成。图16揭示了4HSiC表面三种台阶状结构的形成机理[65]。当氧化改性起主导作用时,即氧化改性速率高于材料去除速率时,磨料抛光只能去除氧化层。由于四种Si-C平台具有不同的氧化速率,最终会形成四种宽度不同的氧化平台。在磨粒抛光将四种不同宽度的平台上的氧化层完全去除以后就会形成a-b-a*-b*型台阶结构,如图16(a)所示当磨料抛光的去除速率与氧化改性速率相当时,磨料会与平台边缘产生接触,如图16(b)所示。

由于磨粒的直径远大于平台高度,故在a-b-a*-b*型台阶结构形成后,较宽平台的边缘优先与磨粒接触,接触区域存在的应变会导致边缘处迅速氧化并被去除,即宽平台边缘处原子优先发生去除。此时,a-b-a*-b*型结构将转变为a-b型结构。而如果物理去除起主导作用,即磨料抛光的去除速率远大于氧化改性速率,如图16(c)所示,在氧化层被去除以后,四种Si-C平台都与磨粒均匀接触。因此,所有的平台都以同样的速度被去除,形成了均匀的a-a型台阶结构。

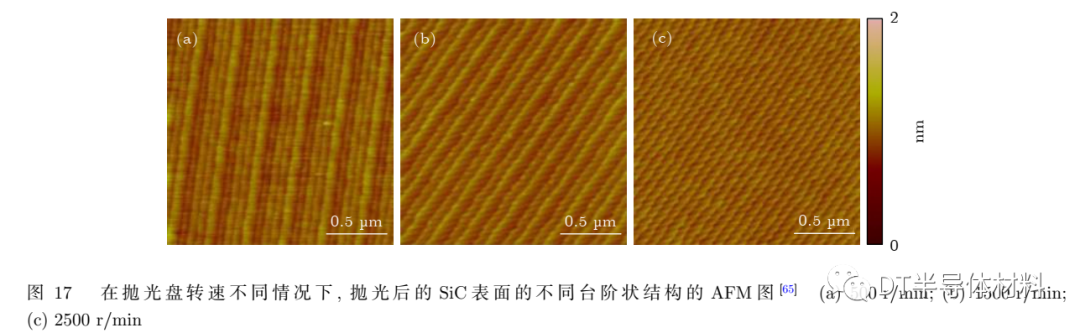

实验结果也进一步证实了前述的表面原子结构的形成机理。由于采用CeO2抛光SiC时,化学改性(CeO2具有摩擦催化特性[74−78])与物理去除同时存在,因此选用CeO2抛光液对4H-SiC(0001)基片进行抛光实验。实验中通过控制抛光盘的转速以改变物理去除的速率,而氧化改性速率保持不变。为了确定台阶结构随抛光盘转速变化的演变规律,每次实验后都对工件的同一位置进行表征。

实验结果如图17[65]所示:当抛光盘转速较低(500r/min)时,此时物理去除作用较小,氧化改性占主导作用,表面出现a-b-a*-b*型台阶结构;而当抛光盘转速逐渐增大(1500r/min)后,物理去除作用与氧化改性作用相当,台阶结构从a-b-a*-b*型变为a-b型;最后,继续增大抛光盘转速(2500r/min)后,物理去除作用占主导,台阶结构由a-b型变为所有台阶的宽度相同的a-a型。该实验结果表明,改变抛光盘转速可以改变4H-SiC基片表面的台阶结构,而增加抛光盘转速实际上是增加了磨粒抛光的物理去除效率,这导致4H-SiC加工过程中表面化学改性与磨粒物理去除之间的平衡发生变化。实验结果与图16中提出的机理具有高度的一致性,同时实现了原子级台阶结构的自主调控,这对提高SiC在功率器件应用有重要意义。

5 总结与展望

随着5G与新能源汽车技术的发展,硅基半导体的性能已无法完全满足其需求,以SiC为代表的第三代半导体的优势被进一步放大,未来应用也将更加广泛。然而,SiC衬底的抛光质量和抛光效率对现有的超精密加工技术提出了挑战。本综述中介绍的PAP技术是一种基于等离子体化学改性,实现表面材料高效去除的的抛光方法,该方法具有去除效率高、可获得原子级平坦表面、不产生亚表面损伤等优势。尽管本综述中重点介绍了PAP技术对单晶SiC的加工结果,但是该技术在氮化镓(GaN)[79,80]、金刚石(C)[81]等其他宽禁带半导体材料以及CVD-SiC[82]、反应烧结SiC[83−85]的超精密制造上也有很大的应用潜力和广阔前景。PAP技术为实现SiC乃至第三代半导体材料的无损高效低成本制造,促进第三代半导体的产业化应用提供了思路。

随着半导体产业的快速发展,对未来信息器件的要求不断提高,实现尺寸更小、速度更快、功耗更低的纳米器件的发展势在必行。这对表面原子级制造技术提出了更高的要求[86],因此探索更高效的表面原子尺度制造技术具有重要意义。综述中讨论的表面原子制造技术是基于晶体自身原子结构的一步成形技术。该方法具有可实现大尺寸制造、成本低、无需掩膜、效率高、无损伤等一系列优点。尽管该技术目前仅能产生较为简单的周期性原子尺度台阶结构,但随着进一步深入研究,以及与其他原子尺度制造技术的结合,该技术将在原子尺度制造领域展现出广阔的应用前景。本综述旨在抛砖引玉,引起更多科研人员对SiC材料的高效抛光技术及其表面原子尺度制造技术的关注和重视。

原文信息:DOI: 10.7498/aps.70.20202014

小编已经下载好了,可以联系小编获取原文(18989362825微信同号)

扫码,了解详情~

1、内部研讨会:

碳中和背景下的金刚石企业发展机遇与挑战

2021年11月18-20日

1、金刚石企业如何制定碳中和时间?

2、金刚石制品&钻石的制造有多少碳足迹?

3、碳税制定标准

4、超硬材料在未来汽车领域的机遇?

5、“碳达峰、碳中和”背景下,金刚石线锯作为光伏驱动者的机遇与挑战

6、金刚石传统企业如何转型升级?技术升级与环保理念如何平衡?

7、……

(备注:1、现场建立微信交流群,提供交流合作平台;2、名额有限,报名时需备注是否参与内部研讨会,当天不接受报名)

2、论坛报告

(不局限如下话题,欢迎广大科研工作者自荐或者推荐报告)

2021年11月18-20日

1、超精密加工与高端制品

1、超快激光微纳加工与增材制造

2、先进刀具在汽车零部件、轻量化材料、航空航天精密加工应用

3、超精密加工与智能制造

4、金刚石高端工具与制品的制备与应用痛点

5、超硬刀具和磨具在3C领域、复合材料等领域的应用

6、光学材料等精密仪器的超精密加工工艺与装备

7、半导体衬底材料的超精密磨抛与加工技术

8、超精密加工中的热管理技术与方案

9、金刚石在超精密磨粒加工中的应用

10、金刚石线切割及在光伏领域应用

……

2、高功率器件与碳基散热解决方案

1、大尺寸高质量金刚石膜制备与散热应用

2、碳基芯片散热器件

3、大功率半导体激光器散热

4、碳基射频电子器件研究进展

5、金刚石在大功率微波射频器件及 5G 高功率芯片中的应用

6、CVD金刚石热沉封装高功率半导体激光器

7、金刚石在电子封装和相变储热领域的研究进展

8、金刚石和SiC衬底散热技术在GaN的中的应用

9、金属基复合材料在导热散热中的应用

……

3、半导体前沿应用

1、大尺寸单晶衬底、外延及生长工艺与设备

2、金刚石晶体与光学窗口元器件

3、金刚石激光晶体材料与激光器

4、N型、P型掺杂与器件

5、大尺寸金刚石薄膜与光电功能金刚石的制备及性能研究

6、微纳尺度下金刚石的弹性应变工程及器件探索、带隙调控

7、超宽禁带半导体

8、金刚石功率器件/射频器件

9、金刚石NV色心研究

10、金刚石量子技术与器件:量子计算、传感探测器等

11、金刚石微纳电子器件

……

联系我们

Luna

手机号码/Tel: +86 18657495805

邮箱/Email: luna@polydt.com

Ada

手机号码/Tel:+86 13649160039

邮箱/Email: ada@polydt.com