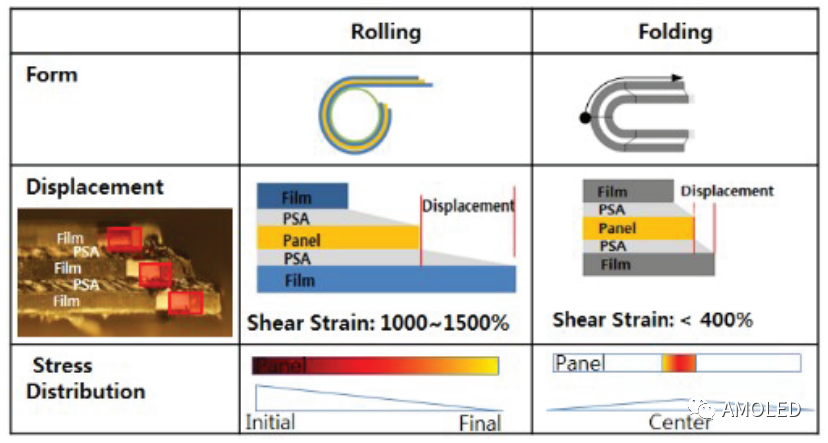

卷曲屏不同于普通的折叠屏,膜层间的PSA(pressure sensitive adhesive)在屏体卷曲过程中,会受到更大的应力,而折叠屏只有在弯折区域会存在较大应力,如下图所示。

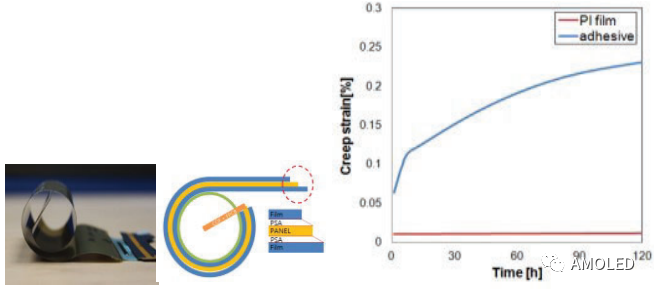

由于PSA材料本身具有蠕变性,在受到持续应力的情况下会产生永久变形,因此卷曲屏很难恢复到最初的平坦状态,如下图所示。

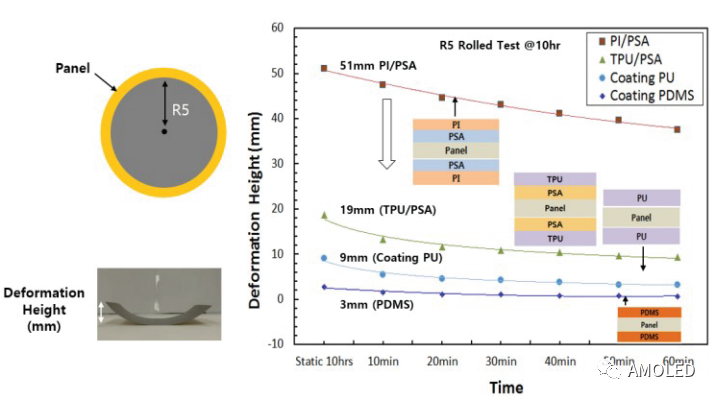

为了解决卷曲屏的恢复问题,一些低模量的的弹性体材料成为了备选对象,例如PU(polyurethane),PDMS(polydimethylsiloxane)。不同的叠层结构在不同静态弯折(弯折半径5mm)时间测试下,得到屏体变形高度数据如下图所示。

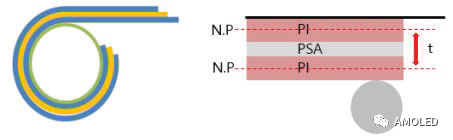

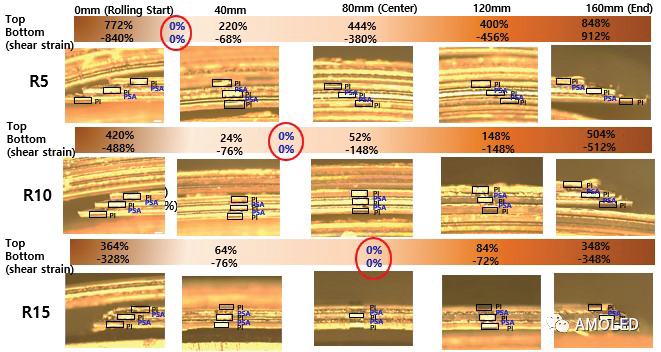

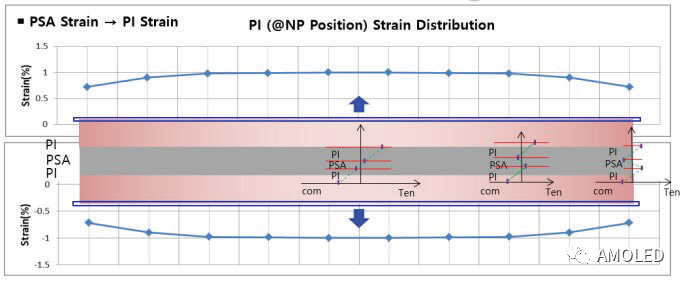

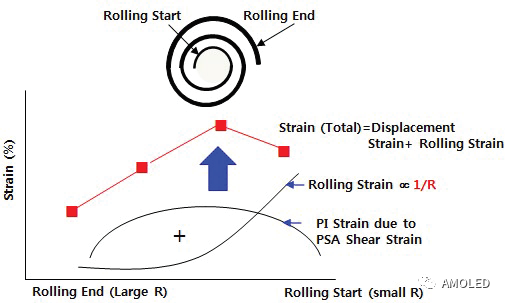

在卷曲过程中,PSA膜层使得叠层结构中有多个中性层。剪切应变最剧烈的地方基本在屏体的中间位置,此位置PSA的位移量几乎为零,而在两端,位移量较大。在屏体不同位置用激光做标记,在显微镜下测量这些位置处卷曲状态下PSA的位移量,发现随着卷曲半径的减小,最大剪切应变的位置从中心移动到卷曲开始位置。所有的数据是从显微镜、应变仪、模拟工具中得到。结果如下图所示。

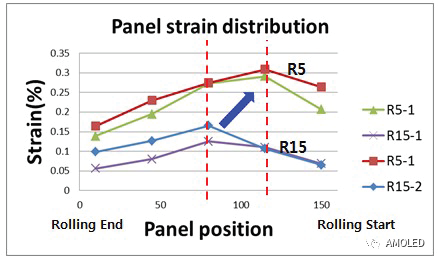

考虑应变分布时,卷曲屏的复合应变有两部分组成,分别是每层的卷曲应变,和PSA的剪切应变。随着半径的减小,最大应变处向卷曲初始位置移动,这是因为卷曲应变与半径成负相关,具体数据值如下图所示。

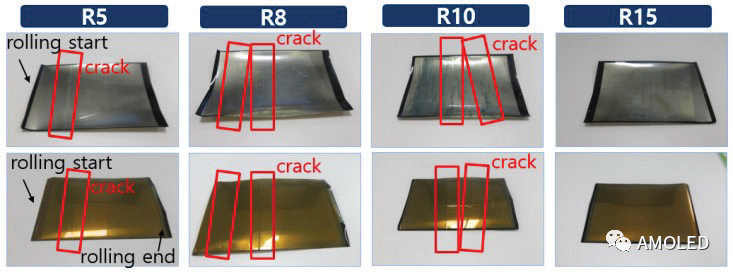

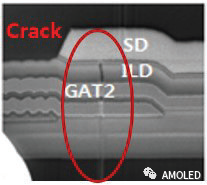

因为上述规律,屏体的一些不良(破裂、褶皱、分层等)也逐渐向卷曲初始位置移动。如下图所示。

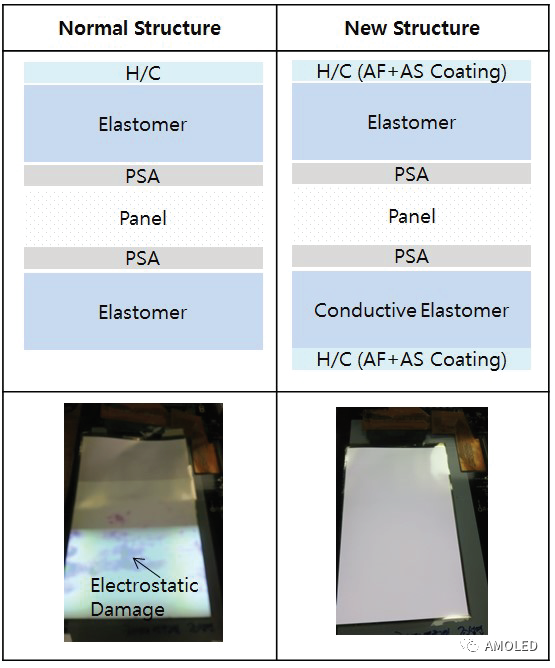

多次的卷曲,使得屏体顶部与底部膜层的频繁接触,会导致静电的积累,静电释放至少在10的7次方V/m,这相当于一个1.2V的栅极结构。如下图所示。

通过一些抗静电的手段处理屏体的两面,可以有效的避免静电击伤。改善叠层结构如下图所示。

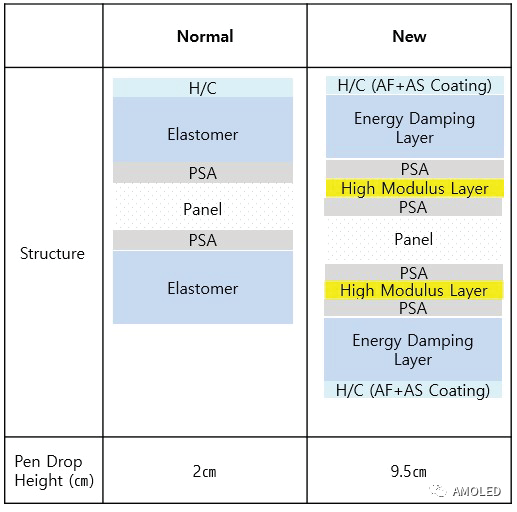

卷曲屏的落笔测试可以通过引入弹性膜层来改善,新的膜层结构如下图所示。高弹性模量层要尽可能的靠近panel,避免分层和褶皱。这是因为模组的中性层一般设计在panel的内部,高弹性模量层与中性层的距离越近,其受到的应力越小。改进后的叠层结构落笔测试从2cm提高到了9.5cm。

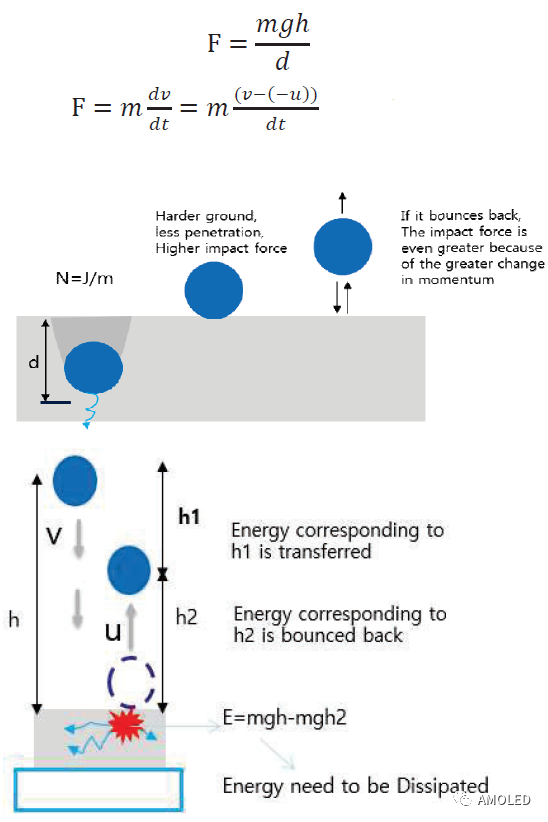

当铅笔与屏体接触时,能量衰减层首先会通过吸收能量的形式降低外部的能量冲击,该膜层会被铅笔穿透一定的距离d,通过增加穿透深度和接触时间dt,将剩余的能量继续传递到高模量膜层,如下图所示。

高模量层可以有效的降低剩余能量造成的panel的bengding程度,不至于应变达到临界点造成裂纹不良。

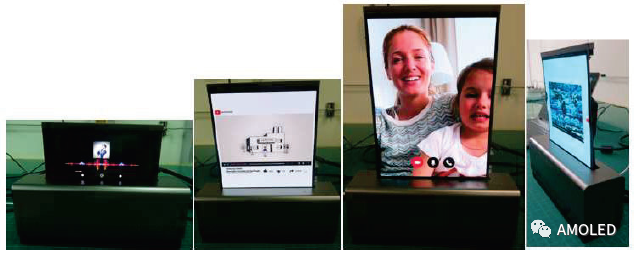

后续对该卷曲AMOLED进行半径10mm的20000次外卷,以及240小时的85℃/85%RH、高温85℃、低温-40℃的测试,均未发现明显的显示问题。原型产品12.4inch的AMOLED不同应用场景如下所示。

路还有很长......