点击上面“电动知家”↑可以订阅哦!

摘要:锂离子电池的工作温度维持在适宜范围内,是保障电池安全、高效和长寿命使用的必要条件。构建符合其特性规律的锂离子电池电-热耦合等效电路模型,并对其进行离散化,通过仿真结果与实验数据对比验证了模型的精确性与可靠性。然后基于电-热耦合模型优化并行风道式散热系统的进口风速、楔形风道角、电池单体间距、表面偏移角四个参数,将并行风冷系统中四个参数数值利用正交优化法来设计实验组合,分析出各实验因素权重关系,通过较优组合结果对比得到并行风冷结构的最优参数组合,最优参数组合下的并行风冷系统使得电池组在25℃下工作的最高温度为30.72℃,温升为5.72℃,温差为4.54℃,满足电池组对工作温度的要求。

锂离子电池由于具有高能量密度、高电压、高转换效率以及绿色环保等优势,成为目前新能源汽车动力系统的主流配置,但其抗热滥用性能差,在一些工况下易引发电池热失控。目前生热模型主要有电化学-热耦合模型和电-热耦合模型,电-热模型精度略低,但计算较简单,随着电池体积的增大及片状电池的诞生,电热耦合模型的研究更加迫切。热管理系统中的风冷系统由于结构紧凑,具有设备简单、成本较低、可以有效排除有害气体、基本可满足电池组散热要求等优点,已成为电池组散热系统的首选。在并行风冷热管理系统中有多种影响热管理效果的因素,赵卫兵研究了进风口、出风口的位置及倾斜角度对电池组散热性功能的影响。白凡飞等等对电池组之间的间距以及箱体的上下集流板角度进行了分析研究。对于并行风冷系统来说,其电池箱体的上下集流板的倾斜角、表面偏移角、进口风速、电池间距等考虑不全面将影响结果的分析。本文根据锂离子电池的电-热模型的仿真结果,计算出电池单体的生热率,然后根据电池的生热量对电池并行风冷系统通过参数进行正交优化分析,以期得到使得电池组工作在适宜温度范围内的热管理系统。

电池的热模型是对电池生热、传热和散热的抽象描述,在圆柱型锂离子电池的热分析中认为电池中沿螺旋方向上的热传导过程可忽略不计,把三维实体简化为二维轴对称的形式。假设电池内部介质材料是均匀的,用纯导热过程的微分方程形式来对二维轴对称计算域内的热量传递过程进行描述,见式(1):

![]()

式中:r 为电池密度 kg/m3;Cp为电池热容,J/(kg·K);T 为电池温度,℃;l为电池导热系数,W/(m·K);q为电池的单位体积的总生热率,W/m3;r为圆柱型电池径向距离,m;z为圆柱型轴向距离,m。

电池等效热模型反映电池系统外部特性的物理量,电池电芯核心处集总热源可根据文献[9]替换为式(2)外特性参数表达式,规定放电电流方向为正,同时平衡电势差UE在小倍率充放电工况下可近似为电池开路电压UOCV。

![]()

式中:I为电池外特性的总线电流,A;V为电池外特性的端电压,V;qh为局部热通量;Ak为电池壳体对外换热面积,m2;鄣UOCV/鄣T为电池在不同荷电状态下随温度的变化率,V/K。

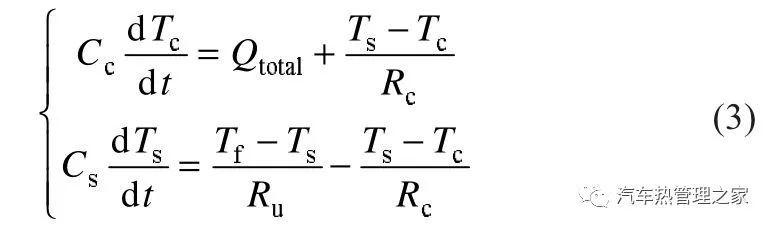

由于圆柱型锂离子电池在半径方向上的导热系数远低于轴向方向上的导热系数 ,将热模型径向分布上的核心温度Tc、表面温度Ts两个参数用来分析圆柱形电池表面温度与核心处温度之间的差异性,其中表示径向热传递的方程见式(3):

式中:Cc为电池内部热容,J/K;Cs为电池壳体热容,J/K;Rc为电池内部电芯的等效热阻,K/W;Ru为电池壳体与外界之间的等效热阻,K/W。

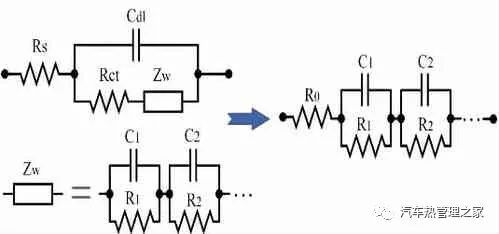

由于电池等效热学模型中带有电学物理量,则需搭建与电学量相关的等效模型耦合计算才能获得电池运行时的温度响应情况。通常对电池内部电化学体系中输入小幅度正弦交流激励时,随着正弦信号频率的变化可得出电池的电化学阻抗谱,即说明整个电化学过程可以简化成为一个阻抗电路,如图1所示。

图1 拟合电池超电势特性的等效电路

对于图1中等效电路中任意RC并联结构都可经整理转换为式(4)所示的状态方程形式的表达式:

![]()

式中:iRi为流经极化电阻Ri的电流,A;i为流经并联干路的电流,A。

上述公式搭建的电池等效电、热模型中存在微分方程形式的表达式,在实际求解过程中需要对模型进行离散化处理以便方程组的运算。对于式(4)可借鉴状态方程通用形式![]() 的时间间隔离散化过程,i在合适的时间间隔内可视为恒定值是满足离散化的假设,离散化方程见式(5):

的时间间隔离散化过程,i在合适的时间间隔内可视为恒定值是满足离散化的假设,离散化方程见式(5):

![]()

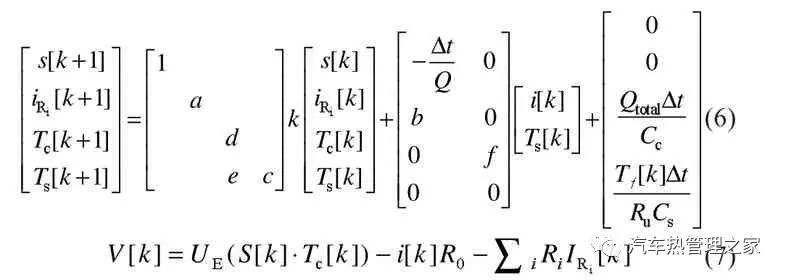

对于电池的电热耦合方程表达式可写为状态方程与输出方程的形式,分析可描述系统内部动态特性的状态量以及输入输出响应特性,其中状态方程如式(6)所示,输出方程如式(7)所示:

式中:a为表达式![]() 的简写形式;b为表达式

的简写形式;b为表达式![]() 的简写形式;c为表达式

的简写形式;c为表达式![]() 的简写形式;d为表达式

的简写形式;d为表达式![]() 的简写形式;e为表达式

的简写形式;e为表达式![]() 的简写形式;f为表达式

的简写形式;f为表达式![]() 的简写形式。

的简写形式。

基于上述公式建立的模型进行仿真,仿真过程中控制电池的充放电倍率以及壳体对外界的传热系数。为了验证所建立模型的正确性,用COMSOL对锰酸锂离子电池进行恒定放电倍率的仿真结果如图2所示,最小截止电压为2.0 V,电池外壳进行自然对流,其换热系数为5 W/(m2·K),环境温度设定为25℃。

图2 不同恒定放电倍率下端电压与实验数据对照图

图2为不同放电倍率下电池端电压的仿真结果与Doyle的实验数据结果,仿真曲线随着放电倍率及放电深度的增加,增大了其与实验离散点之间的偏差,其原因主要为电池内部的某些电化学参数在大放电倍率工况下会发生变化,导致仿真所设置的电池电化学参数与实际参数有所差异,但整体仿真结果与实验数据基本保持一致,验证了模型的精确度。

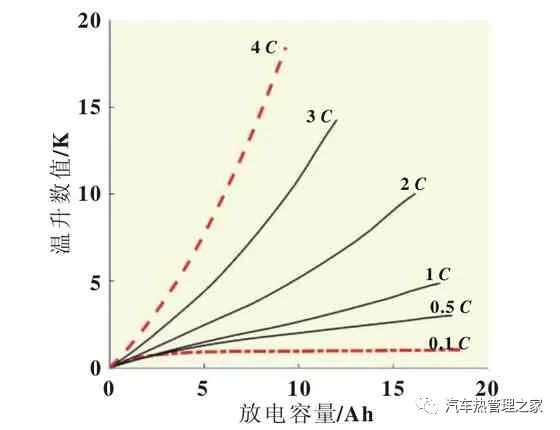

在电池的模型响应验证中,随着放电倍率的不断增大,电池内部施加在电阻上的电压损失也不断增大。图3所示为电池在不同放电倍率下电池组的温升情况,电池组在0.1C放电倍率工况下电池温升处于可控状态,随着放电倍率不断增加,电池温升情况处于失控状态。当电池在4C放电倍率工况下放电约10 Ah并处于自然对流换热的条件下时,温升可达到18℃,即在电池处于大倍率放电倍率时,必须配备与之相关的电池热管理散热系统进行控制。

图3 不同恒定倍率下电池温升情况

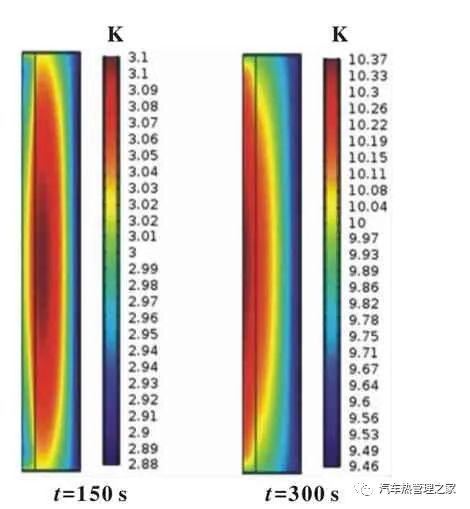

对电池温度特性进行精确的预测是保证其安全运行的前提,电池内部温度情况如图4所示,是电池单体在恒定倍率下的产热情况。

图4 4C恒定放电倍率下电池内部电芯不同时刻温升情况

从图4可以看出电池的最高温度靠近于电池单体的中心位置,随着热传导过程的进行,电池中心的温度沿着径向方向逐渐降低,电池壳体温度最低,中心温度最高,对此可做假设,在电池热管理分析过程中可认为其生热源是电池的芯轴,其余部分作为导热物质与外界环境进行热量的交换,所以热管理系统性能的好坏决定了电池组的各项功能指标。

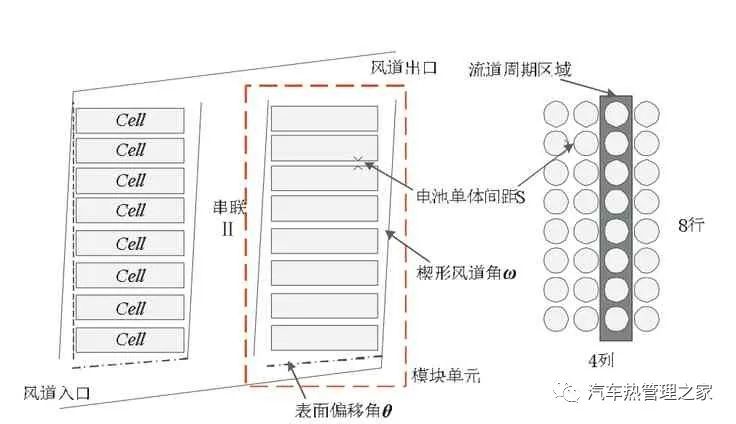

电池组散热系统采用并行式风冷散热系统,其示意图如图5所示,散热系统中有多个可设计的可控实验因素,其中包括了冷却介质入口流速V、表面偏移角θ、楔形风道角ω以及单体电池之间的间距S四个互不干扰的可控实验因素,其余实验因素均视为不可控因素,同时每个可控实验因素设置四个因素水平来探究最优组合。

图5 电池模块单元与并行风道结构示意图

对各可控实验因素进行优化分析,设置进口冷却介质入口流速V分别为3、4、5、6 m/s,表面偏移角θ分别为2°、4°、6°、8°,楔形风道角 ω 分别为 5°、10°、15°、20°,单体电池之间的间距S分别为4、5、6、7 mm。所有设计按照排列组合方法将有44种方案,采用正交优化方法来进行实验设计,结合实验数目最小原则选用L16(44)标准正交表安排实验,如表1所示。正交表中对于任意可控实验因素中的任意因素水平出现频率保持均匀一致性,使得正交实验过程具备了分散性以及对比性,节省了计算资源。

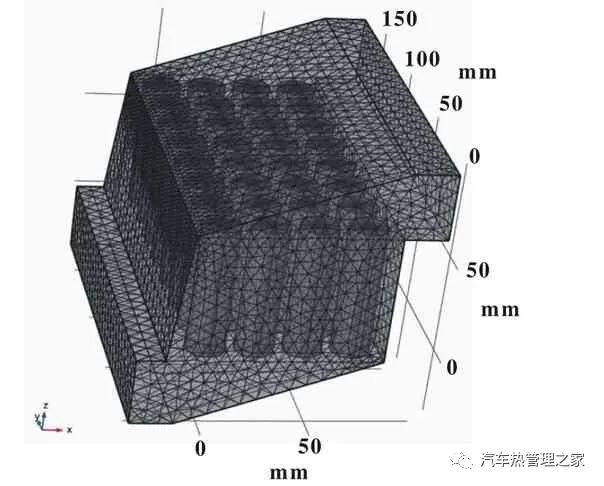

以COMSOL5.4a为仿真平台进行参数化建模,采用适用于流体流动的物理场控制网格,根据物理场的设定生成网格,如图6所示为处理的整体计算域对应的网格,网格单元数为510 280,最小单元质量为 16.615×10-4。

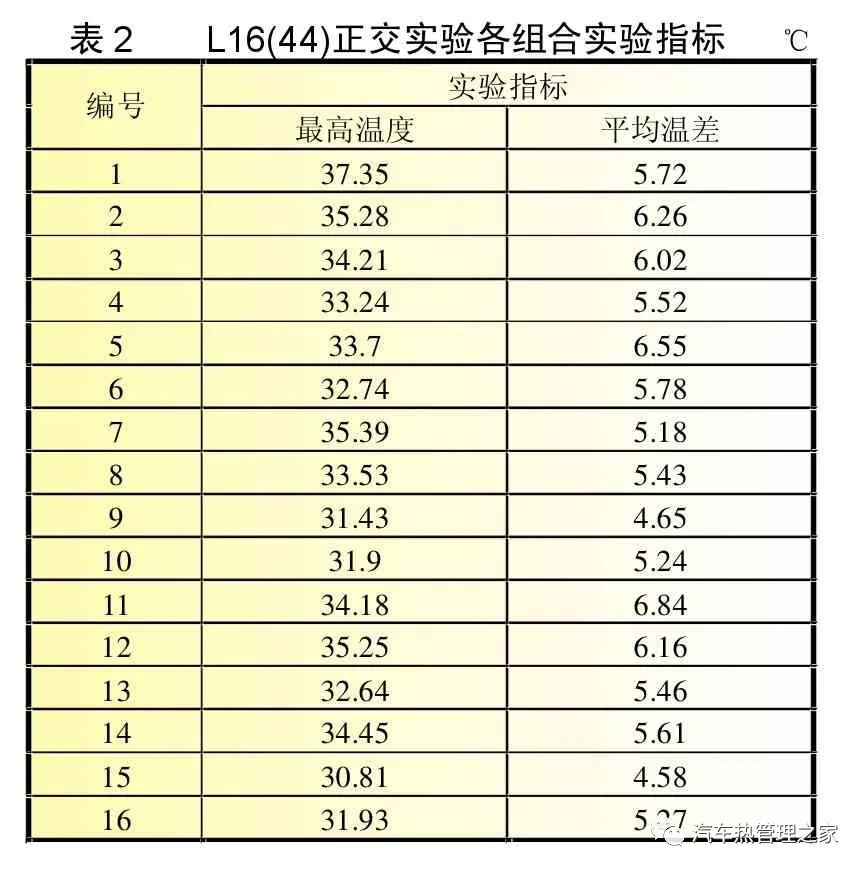

仿真过程中,将初始温度设置为25℃,利用式(8)计算电池单体在时长720 s内共放出热量为2 764.5 J时,电池单体生热区域的单位体积平均生热功率qv为232 132.4 W/m3。以电池组中的最高温度和平均温差为实验指标,仿真可得到正交实验设计组合下对应的结果,如表2所示。

![]()

式中:qv为电池单体芯轴区域内单位体积的生热功率,W/m3;QT为电池运行至截止时刻总共放出热量,J;t为电池运行至截止时刻所用时间,s;Vc为电池单体的体积,m3。

图6 电池组并行风冷系统结构的整体网格图

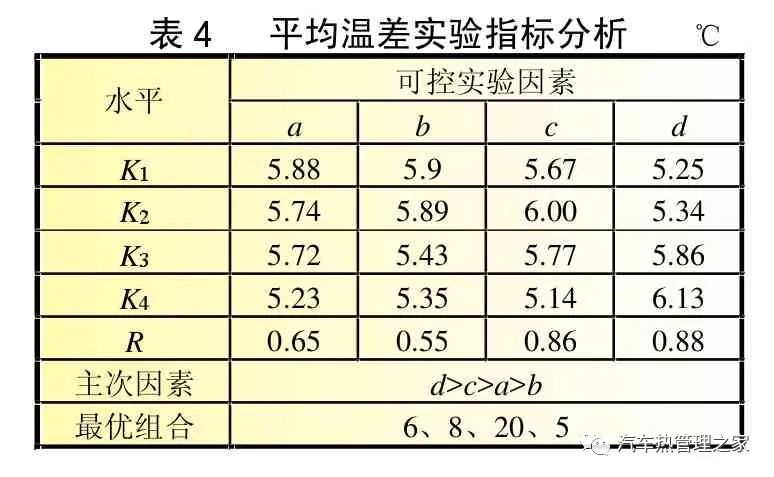

表3、表4是利用极差分析法来确定各个实验因素与对应实验指标之间的主次权重以及较优组合,a、b、c、d分别代表冷却介质的流速、表面偏移角、楔形风道角和电池单体间距。

由两个实验指标分析可知,楔形风道角的大小对各电池单体中最高温度的影响权重最大,极差为3℃,入口流速的影响权重次之,极差为2.56℃,因此在此并行风道结构中,如需降低电池单体中的最高温度,可从楔形风道角度以及入口流速这两个方面入手解决;而对于各电池单体之间的平均温差实验指标分析中,楔形风道角与单体电池之间的间距的极差分别为0.86、0.88℃,因而楔形风道角与单体电池之间的间距则为平均温差实验指标中的重要优化结构参数。同时也可得出在两种实验指标指导下的较优组合参数,将两组较优几何参数在COMSOL进一步仿真分析。

根据前边分析的电池组最高温度与平均温差实验指标分析,将 a、b、c、d 的数值分别设置为 6 m/s、8°、20°、4 mm 作为第17组较优组合进行仿真。将a、b、c、d的数值分别设置为6 m/s、8°、20°、5 mm作为第18组较优组合进行仿真。通过仿真计算得出,在两种较优组合条件下,电池组中最高温度分别为30.72、30.88℃,对应的各电池组间的温差为4.54、4.58℃。

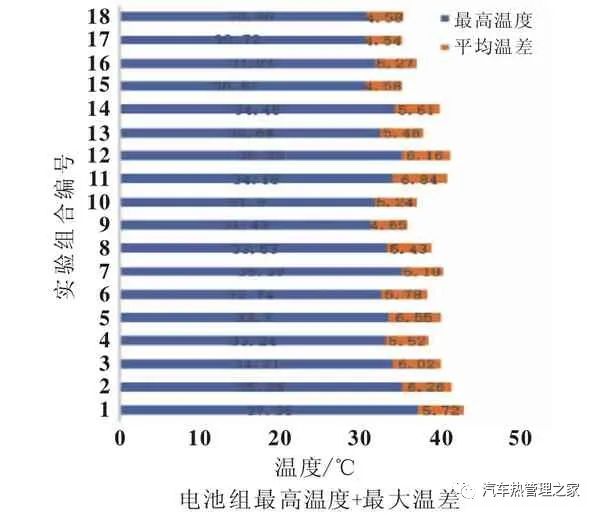

电池组中的最高温度与平均温差两个实验指标具有等同权重比,因此可将先前所有实验组合与两组较优组合的综合性能叠加表示。如图7所示,实验组合编号17、18为较优组合,除了实验编号15,其余实验组合的综合性能均明显低于较优组合。而实验组合编号18与15号的最高温度与平均温差两个性能指标均高于编号17的仿真数据。因此17号实验组合参数从更广义的层面为全部组合的最优组合。

图7 实验组合综合性能直方图

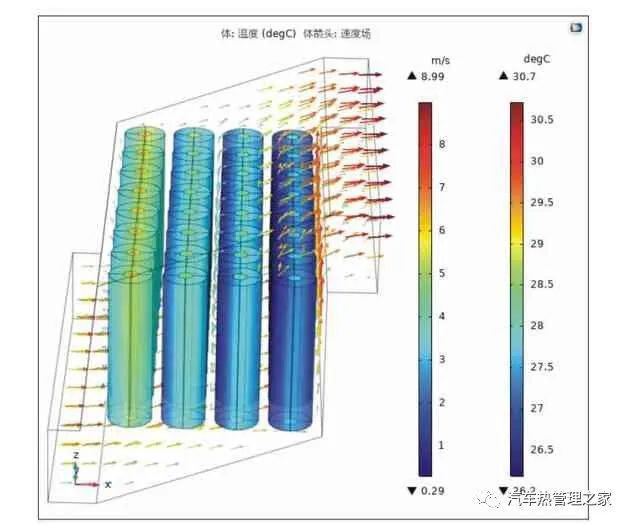

将并行风冷热管理系统的冷却介质的流速设置为6 m/s,表面偏移角设置为8°,楔形风道角设置为20°,电池单体间距设置为4 mm,如图8所示为最优组合的并行风冷系统电池组温度分布与风道流速流向图。在风道表面偏移角布置处有回流现象且冷却空气流量及流速较低,所以电池组第一排的温度相对较高,电池组的最高温度点也出现在第一排。由于楔形风道角的存在,气流穿过后三排电池组的流量和流速逐渐增加,所以流过最后一排电池组的冷却气流的流速及流量最大,电池组的最低温度点出现在最后一排。流过电池单体迎风面的气流被加热后再流过背风面,背风面与冷却气流的温差相对减小了,进行的热交换量小于迎风面,所以每一个电池单体的最低和最高温度点分别出现在迎风面和背风面,每一个电池单体的温差不超过3.4℃。电池组冷却结构中电池组产生的热量通过热对流的形式传送给流过电池组的空气,通过流体流动将热量传送出去,带走电池组的热量,从而降低电池组的温度。

图8 最优结构中电池组温度与气流流速图

(1)通过仿真分析锂离子电池的电-热耦合模型发现随着电池组充放电倍率的增加,电池组的温升数值就越大,发生热失控的可能性就大,其中电池的产热主要集中在电池的芯轴部位,热量通过热传导方式传递到电池组表面;

(2)对影响并行风冷电池包热管理系统性能的进风口风速、表面偏移角、楔形风道角、电池单体间间距等四个因素采用正交优化实验的方法分析,通过正交仿真分析将热管理系统的冷却介质流速设置为6 m/s、表面偏移角设置为8°、楔形风道角设置为20°、电池单体间距设置为4 mm,室温工作下电池组的最高温度为30.72℃,电池组的整体温差控制在5℃范围内,满足电池组工作的适宜温度区间,保证了电池组高效安全的运行。

近日精彩阅读:

重大信号!中国新能源产业将迎新一轮爆发!

刚刚!南北大众停产!

中国燃油车全面禁售时间表发布!