本文内容转载自《红外技术》2021年2月,版权归《红外技术》编辑部所有。

宋林伟,孔金丞,李东升,李雄军,吴军,秦强,李立华,赵鹏

昆明物理研究所

摘要:采用金掺杂替代作为深能级缺陷中心的汞空位,可明显提高P型碲镉汞材料少子寿命,进而降低以金掺杂P型材料为吸收层n-on-p型碲镉汞器件的暗电流,明显提升了n-on-p型碲镉汞器件性能,是目前高灵敏度、高分辨率等高性能n-on-p型长波/甚长波以及高工作温度中波碲镉汞器件研制的一种技术路线选择。本文在分析评述金掺杂碲镉汞材料现有研究技术要点的基础上,结合昆明物理研究所目前的研究成果,总结了碲镉汞金掺杂相关工艺技术,重点分析了金掺杂对碲镉汞器件性能的影响。

关键词:碲镉汞(HgCdTe);金掺杂;少子寿命;暗电流;稳定性

0 引言

碲镉汞(Hg1 - xCdxTe)材料的禁带宽度可随组分x的变化在0~1.6 eV范围内连续调节,实现对整个红外波段的探测,且具有高量子效率的优势,使碲镉汞焦平面成为目前红外光电系统中需求最为迫切、应用最为广泛的关键核心器件,在高端红外探测器领域一直占据着主导地位。

碲镉汞焦平面器件的结构主要有n-on-p和p-on-n两种类型,从器件结构设计来说,n-on-p型和p-on-n型器件结构并无优劣之分。然而p-on-n型器件吸收层为载流子浓度可控制在较低水平的N型碲镉汞,由于N型碲镉汞材料的少子寿命优于P型材料,使得p-on-n型器件暗电流更小;而n-on-p型器件采用P型材料作为吸收层,材料少子寿命低,导致n-on-p型器件暗电流很难控制在较低水平。从理论上来说,p-on-n型器件的暗电流可以比n-on-p型器件低两个数量级,但n-on-p型器件工艺简单可靠、稳定性较好,被法国Sofradir等红外探测器公司广泛采用。

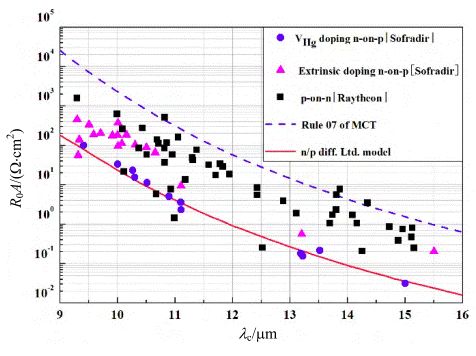

碲镉汞n-on-p型器件吸收层材料少子寿命的提升理论上有两种途径:其一,控制P型吸收层材料载流子浓度,但实际工艺中很难将本征P型材料载流子浓度控制在1×1016 cm-3以下;其二,P型吸收层材料采用非本征掺杂原子代替作为深能级缺陷的汞空位,提高吸收层材料少子寿命,达到控制器件暗电流,改善n-on-p型器件性能的目的。如图1所示为不同结构碲镉汞器件品质因子(R0A)值随截止波长变化,可看出与汞空位本征掺杂器件相比,非本征掺杂可将器件R0A值从30 Ω∙cm2提高到100 Ω∙cm2以上,明显提高了n-on-p型器件性能。

图1 不同器件结构下碲镉汞器件性能对比

在非本征掺杂n-on-p型碲镉汞器件工艺中,通常采用Au、Ag、Cu掺杂原子实现P型吸收层的掺杂。研究发现Ag、Cu掺杂原子的扩散系数高、稳定性差,应用研究较少。相较于Ag、Cu掺杂原子来说,Au原子稳定性较好,是目前n-on-p型器件P型吸收层的重要掺杂原子,主要应用于高性能n-on-p型器件的P型吸收层材料的制备,可提高P型碲镉汞材料少子寿命、降低暗电流、提高品质因子R0A值,是提升n-on-p型器件整体性能最有效的途径。本文基于公开发表的研究论文,对相关技术要点进行了分析和评述,并结合昆明物理研究所目前的研究成果,总结了碲镉汞Au掺杂相关工艺技术,重点分析了Au掺杂对碲镉汞器件性能的影响。

1 碲镉汞材料的金原子掺杂技术

在碲镉汞P型材料掺杂原子中,Au为浅受主能级掺杂元素,其电离能略低于汞空位电离能。以色列的Finkman等提及在组分x=0.2的Au掺杂碲镉汞材料中,Au掺杂原子电离能约为10 meV,而汞空位电离能约为13 meV。采用非本征Au掺杂代替本身作为深能级缺陷的汞空位,可降低碲镉汞材料中深能级复合中心密度,提高材料少子寿命,降低器件暗电流,从而改善n-on-p型器件性能。

Au原子作为碲镉汞n-on-p型器件中最重要的掺杂剂,一般不需要高温激活处理 Au掺杂原子就能占据金属格点,实现受主掺杂。在Au掺杂碲镉汞材料外延生长工艺中,液相外延(liquid phase epitaxy,LPE)工艺是实现Au掺杂P型材料生长最有效、应用最广泛的技术,气相外延(metal organic chemical vapor deposition,MOCVD)及分子束外延(molecular beam epitaxy,MBE)生长Au掺杂材料的研究也见少量报道。Selamet等利用MBE技术采用沉积加热扩散的技术制备了Au掺杂材料,通过后续热处理得到载流子浓度为6×10 17 Ω∙cm2的P型材料。王仍等利用气相外延技术制备了Au掺杂HgCdTe材料,通过后续热处理得到载流子浓度为5~7×10 16 Ω∙cm2的P型材料,说明利用气相外延实现Au掺杂碲镉汞材料制备是可行的。德国AIM、法国Sofradir、美国DRS公司采用液相外延生长技术,都实现了Au掺杂P型碲镉汞材料的制备,且工艺成熟度达到了较高的水平,研制出了中波、长波、甚长波等高性能n-on-p碲镉汞焦平面器件,其暗电流水平较常规汞空位n-on-p型器件降低小了一个量级。

由于单质Au的熔点很高,在液相外延生长碲镉汞过程中直接实现Au元素掺杂是比较较困难的。一般来说液相外延碲镉汞中掺入Au元素主要有两种途径,一种是用Hg溶解Au,在合成碲镉汞母液的过程中实现Au掺杂;另一种是Au与Te在一定条件下先合成AuTe 2,然后以AuTe 2为掺杂源在合成碲镉汞母液的过程中实现掺杂。在富碲和富汞两种液相外延技术中,由于富Te液相外延生长的碲镉汞薄膜中会有大量汞空位(VHg)存在,掺杂Au原子在此条件下很容易占据Hg格点实现受主掺杂,可实现较高的掺杂浓度材料的生长,通常采用富Te生长技术实现Au掺杂HgCdTe薄膜生长。而在富Hg液相外延中,由于Hg压较高,外延材料中Hg空位浓度较低,掺杂Au原子占据Hg空位较困难,难于实现有效Au掺杂。

在富Te液相外延生长Au掺杂碲镉汞技术中,需考虑Au掺杂原子的分凝系数。研究发现富Te液相外延工艺中Au掺杂原子的分凝系数非常低,也就是说外延生长时外延薄膜中的Au原子浓度远小于其在碲镉汞母液中的浓度。实验表明,富Te液相外延生长碲镉汞时Au原子的分凝系数低于10-3量级,且随着掺杂浓度的升高分凝系数降低,这使得高浓度掺杂的难度更大。

2 金原子在碲镉汞晶体中的热扩散特性

采用Au掺杂原子占据P型材料中的汞空位,有助于降低P型材料中汞空位浓度,降低深能级复合中心密度,提高少子寿命,降低器件暗电流,是提高器件综合性能的有效方法,但由于Au掺杂原子在碲镉汞材料中为快扩散杂质,在热处理过程以及芯片制造工艺过程中,容易往缺陷区以及界面处扩散并富集,因而在金掺杂碲镉汞材料及器件工艺制造中,应重点关注Au掺杂原子的扩散特性。

Au掺杂原子在碲镉汞材料中是一种快扩散原子,在材料器件工艺中存在明显不稳定性。研究发现Au原子在碲镉汞材料中的扩散系数约为2.7×10-11cm2∙s-1,而同样的P型掺杂原子As的扩散系数在10-14cm-2∙s-1的量级,Au原子扩散系数比As大了近3个数量级。为了解决这一问题,有研究认为可以引入一定量的VHg,引入VHg后将使Au原子扩散系数降低。这是由于掺杂Au原子与VHg结合成Au-VHg复合体,在不影响材料电学性能的前提下降低了Au扩散速率。此外Au在碲镉汞材料中的扩散系数是由间隙Au原子(Au i)决定的,间隙Au原子的快扩散是Au扩散系数高的原因。Au与V Hg相互作用关系式可表示为:

反应常数K Au可表示为:

从式(2)可以发现,随着VHg浓度的增加,占据VHg格点呈现受主的掺杂Au原子浓度也将增加。因而在Au掺杂材料实际应用时需要引入一定量的Hg空位,以加强材料稳定性。

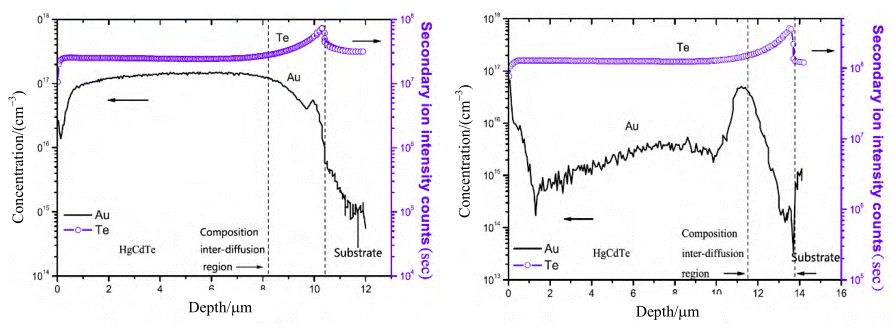

Sun等对Au掺杂原子在碲镉汞材料中的分布特性做了详细研究,Au原子在热处理退火时有向缺陷及界面扩散富集的趋势。如图2所示,Au掺杂原生材料中Au原子浓度约为 1×10 17cm-3,而经过汞饱和退火后材料中的Au原子浓度只有2×10 15cm-3左右,大量的Au原子向HgCdTe/CdZnTe界面以及表面扩散富集,且扩散及富集程度与退火温度及退火时间密切相关。Sun等为了解决退火过程中Au原子向缺陷及界面富集的问题,采用汞饱和-富碲复合退火或在汞饱和退火后增加一段富碲退火,通过调整碲镉汞材料中汞空位浓度分布,改善了退火过程中Au原子纵向分布均匀性。因而在Au掺杂碲镉汞材料器件工艺中,需重点关注Au掺杂原子的扩散行为,并通过工艺过程的合理优化控制Au原子的扩散富集程度,提高材料的均匀性控制。

图2 Au掺杂碲镉汞材料退火前后Au原子分布对比

3 金掺杂对碲镉汞红外探测器性能的影响

3.1 金掺杂对碲镉汞材料少子寿命影响

碲镉汞材料的少子寿命与俄歇1复合、俄歇7复合、辐射复合、SRH(Shockley-Read-Hall)复合、表面复合等相关,其关系如式(3)所示:

在碲镉汞中,材料的少子寿命并不是与上述几种复合机制都有关,一般只受限于某种或某几种复合机制。N型材料少子寿命主要与俄歇1复合及SRH复合有关,而P型材料少子寿命主要与俄歇7复合、辐射复合及SRH复合有关。汞空位(V Hg)P型材料中,VHg本身就是SRH复合中心,俘获电子能力很强,因此汞空位P型材料的少子寿命较低。而采用Au掺杂原子代替本身作为深能级复合中心的汞空位,材料中的汞空位被掺杂Au原子占据,深能级复合中心汞空位浓度大大降低,明显提升了P型材料的少子寿命。美国加利福尼亚大学的Chu等发现,相同载流子浓度下Au掺杂P型材料的少子寿命是汞空位P型材料的2~3倍。Chu等为了研究提高Au掺杂材料少子寿命的机理,分别测试了低温100 K以下Au掺杂P型材料和汞空位P型碲镉汞材料的Hall系数随温度的变化。研究表明,Au掺杂碲镉汞材料中Hall系数随着温度的降低而升高,呈近似线性关系,并不会出现汞空位型材料中汞空位的“冻出”现象。这是由于在Au掺杂材料中,汞空位格点基本被Au原子占据,材料中汞空位浓度很低,材料中Au掺杂原子占主导作用。

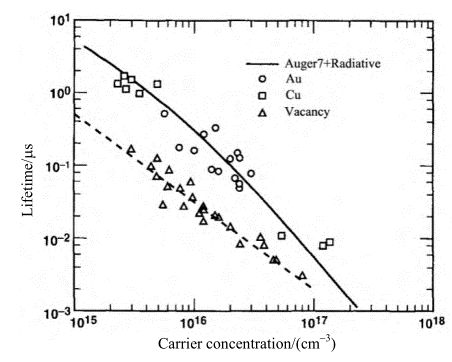

Chen等比较了不同浓度下非本征Au掺杂及本征汞空位掺杂P型长波碲镉汞材料少子寿命,当Au掺杂浓度为2×10 15 ~1.5×10 17cm-3时,77K下材料少子寿命为2000~8 ns;然而当汞空位浓度为3×1015 ~8×10 16 cm-3时,77 K下材料少子寿命只有150~3ns,如图3所示。DRS公司采用富Te液相外延生长的组分x=0.2067的Au掺杂甚长波碲镉汞材料,消除汞空位后Au掺杂浓度为7×10 15cm- 3 ,碲镉汞材料少子寿命高达0.82 s,与本征汞空位材料相比其少子寿命有明显提升。采用非本征Au掺杂原子代替本身作为深能级复合中心的汞空位,在相同载流子浓度下可明显提高碲镉汞P型材料少子寿命,从而抑制n-on-p型碲镉汞器件暗电流,改善器件性能。

图3 77 K下Au/Cu掺杂与V Hg型P型材料不同载流子浓度下的少子寿命

3.2 金掺杂对器件暗电流的影响

器件暗电流是反映探测器本质的特征参数,暗电流的大小决定了器件性能,包括扩散电流I diff、产生复合电流I G-R、直接隧道电流I BBT、缺陷辅助隧道电流I TAT、碰撞电离电流I IMP和表面漏电流I surf等类型。总的暗电流等于各项电流之和,如下式所示:

HgCdTe器件各种暗电流中,扩散电流和产生-复合电流由材料电学性能及复合机制决定,隧道电流与材料缺陷性能有关。扩散电流是PN结空间电荷区两端载流子在电场作用下发生扩散和漂移而形成的电流,是热平衡下由空间电荷区两端少子扩散长度内的载流子所形成的电流。n-on-p型器件的饱和电流值可用肖克利公式表示:

式中:k B为玻尔兹曼常数;n i 为本征载流子浓度;N dop为受主/施主浓度;τ为少子寿命;q为电子电荷值;T为温度。

载流子浓度相同的情况下,碲镉汞器件的扩散电流与少子寿命成反比,因此提高材料的少子寿命可以降低器件扩散电流。如前文所述,P型碲镉汞材料少子寿命的提高可采用掺杂方式抑制材料中深能级缺陷,Au是提高P型材料少子寿命的有效掺杂原子,可降低器件扩散电流,从而提高n-on-p型碲镉汞器件暗电流控制。

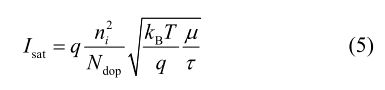

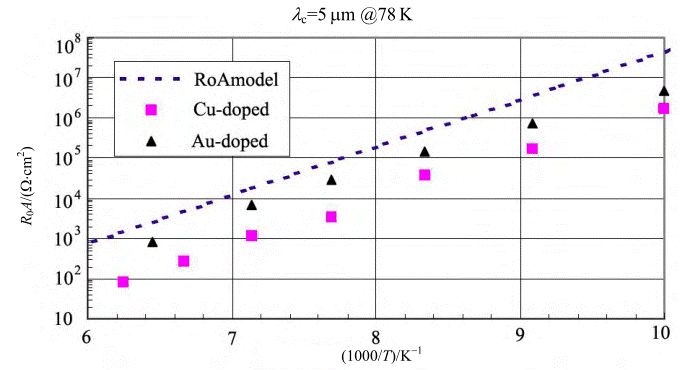

美国DRS公司的Shih等在2003年的研究论文中指出,降低碲镉汞P型吸收层材料中汞空位浓度可控制n-on-p型器件的暗电流,图4所示为不同掺杂工艺条件下材料暗电流随温度变化,可以看出与Hg空位掺杂型标准工艺相比,采用非本征Au掺杂工艺控制碲镉汞材料中的汞空位浓度,可明显降低器件暗电流。DRS公司在2004年研究了Au及Cu掺杂对高温中波碲镉汞材料暗电流影响,对于载流子浓度p=1.2×10 16cm-3的Au掺杂器件,130 K时的暗电流为5×10-7A/cm 2,相同载流子浓度及工作温度条件下,Cu掺杂器件的暗电流为 1×10-5A/cm 2。Au掺杂器件的暗电流比仅为Cu掺杂的1/20。因而与本征汞空位器件及非本征Cu掺杂碲镉汞器件相比,相同掺杂浓度条件下Au掺杂可明显改善n-on-p型器件暗电流,表现出明显的技术优势。

图4 不同掺杂工艺中暗电流随温度变化曲线

3.3 金掺杂对碲镉汞器件性能影响

暗电流从本质上决定了器件的性能,但从应用的角度出发,我们更多关注器件的结阻抗,结阻抗与漏电流之间的关系为:

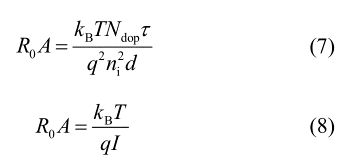

由于HgCdTe光伏器件大多都工作在零偏压附近,探测器的R 0常受到特别的关注。为消除结面积A的影响,一般都采用R 0A作为衡量器件品质的参数指标。当少子扩散长度远大于吸收层厚度时,R 0 A与少子寿命及暗电流关系如下式所示:

式中:d为薄膜厚度;I为暗电流。如(7)式所示,在相同载流子浓度情况下,通过掺杂提高少子寿命、降低暗电流可大幅度提高R 0 A。正如前文所述,对于P型碲镉汞材料来说,Au掺杂是提高材料少子寿命的有效方法。

西澳大利亚大学的Nguyen等在2003年比较了长波非本征Au掺杂与本征汞空位掺杂碲镉汞器件的R 0 A值。结果显示非本征Au掺杂器件的R 0 A值远大于本征掺杂汞空位器件的R 0 A值,在80 K温度下Au掺杂器件的R0 A值为 71 Ω∙cm 2,而汞空位本征掺杂器件的R 0 A值只有16 Ω∙cm 2。此外,美国DRS公司的Souza 等在2003年分别采用Au、Cu掺杂的P型材料为吸收层,离子注入形成N型层制备出高密度垂直环孔器件,研究了Au、Cu非本征掺杂对器件品质因子R 0 A值的影响。结果表明Au掺杂器件的R 0 A值是Cu掺杂器件的R 0 A值的5倍,图5所示为Au、Cu掺杂中波(λ (78K) =5μm)器件的R 0 A值随温度变化关系。

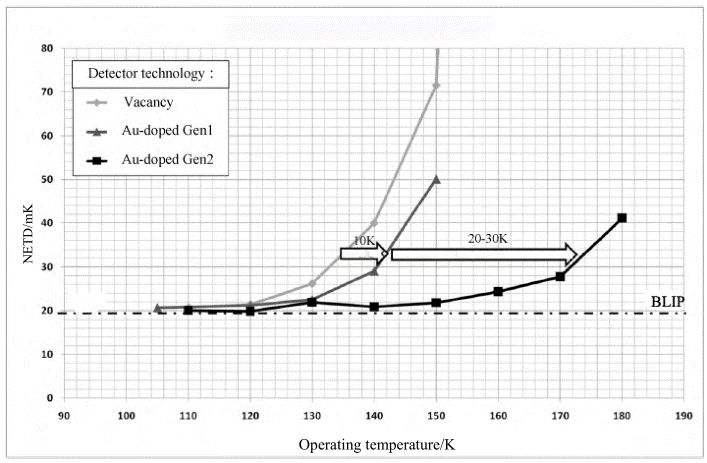

对于n-on-p型碲镉汞器件来说,与本征汞空位掺杂及非本征Cu掺杂相比,采用Au掺杂P型材料作为吸收层可明显控制器件暗电流,提高器件R 0 A值,从而提升n-on-p型器件性能。Au掺杂n-on-p型碲镉汞器件研制以德国AIM公司为代表,将Au掺杂作为提升传统汞空位n-on-p型器件性能最有效的方法,是AIM公司高温器件研制的主要技术路线。以中波器件为例,与汞空位n-on-p型器件相比,Au掺杂的n-on-p型器件在同等暗电流控制水平条件下,可将工作温度从120 K提高到140 K。此外通过控制Au掺杂浓度,可进一步降低暗电流,提升器件性能,将中波碲镉汞器件工作温度提高到160 K,如图6所示。目前AIM公司Au掺杂工艺已非常成熟,工作温度为160 K的640×512(15μm pitch)中波高温器件已经实现批量生产。

中国电科11所也对Au掺杂碲镉汞器件作了一定研究,通过富Te液相外延生长的长波Au掺杂材料浓度为8.3×10 15cm-3,少子寿命可达300ns,较汞空位P型材料少子寿命提高了一个数量级,R 0 A较常规汞空位器件工艺提高了5倍。昆明物理研究所针对Au掺杂n-on-p型器件工艺做了广泛研究,液相外延生长的Au掺杂材料载流子浓度可稳定控制到1~3×1016cm-3,R0 A值可达100 Ω∙cm2(λ(77 K) =10.5μm),研制出的长波256×256焦平面器件有效像元率达99.5%,NETD≤15 mK,器件性能较本征汞空位型器件有明显的提升。

图5 Au、Cu掺杂中波器件的R 0 A值随温度变化关系图

图6 德国AIM公司中波高温器件技术路线

虽然法国Sofradir公司研究Au掺杂碲镉汞器件时认为,Au掺杂原子为快扩散杂质原子,可能会对器件长期稳定性有一定影响,但昆明物理研究所在对金掺杂器件长期稳定性的研究中发现,金掺杂器件在经过高(+70℃)低(-40℃)温存储、长期贮存(超过6年)后其性能无明显变化。

因而基于对Au掺杂碲镉汞器件性能整体分析,并结合项目组在Au掺杂碲镉汞器件方面的研究,分析认为,与本征汞空位掺杂及非本征Cu掺杂相比,Au掺杂可明显提高P型碲镉汞材料少子寿命,降低器件暗电流,是提升n-on-p型器件性能的有效方法。对灵敏度、分辨率等器件性能要求较高的实际应用需求中,非本征金掺杂技术是长波/甚长波及高工作温度碲镉汞器件研制的一种有效的技术途径。

4 总结

Au是碲镉汞半导体材料中重要的P型掺杂原子,不用后续激活处理即可直接占据金属格点,呈现受主特性,富Te液相外延工艺是实现Au掺杂最有效的技术。但Au掺杂原子在碲镉汞材料中是快扩散原子,扩散系数较高,因此在应用中需引入一定量的汞空位浓度,以提高Au原子的稳定性。

采用Au掺杂原子代替作为深能级缺陷中心的汞空位后,P型碲镉汞材料中深能级复合缺陷密度大大降低,可明显提高P型碲镉汞材料少子寿命,降低器件暗电流,提升n-on-p型碲镉汞器件性能,可作为高灵敏度、高分辨率等高性能n-on-p型长波/甚长波以及高工作温度碲镉汞器件研制的有效技术途径。