▲点击上方公众号名片关注了解更多▲

▲点击上方公众号名片关注了解更多▲

一个封装库主要由两部分构成分别是焊盘和图形,焊盘的位置和形状大小决定了焊盘的焊接情况,而图形存在的意义是直观的表示元器件情况,辅助设计和引导元器件装配。

表贴焊盘部分我们聊过了,本章我们来聊聊插装焊盘。

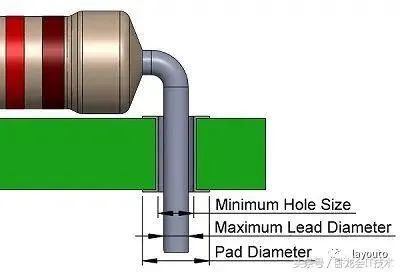

插装焊盘我们也叫通孔焊盘,其实学名应该叫带孔焊盘(是不是很难听),其为元器件的引线和印制版各层的电气连接提供连接点,如下图是一个通孔焊盘设计的核心因素,元器件制造商会提供Max Lead Diameter 最大引线直径。

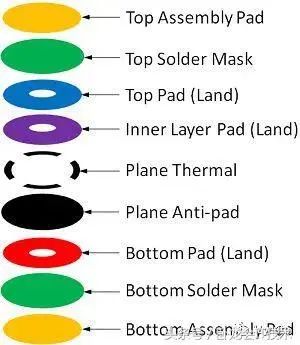

下面这个图只是感觉比较漂亮,贴来玩玩。

孔径

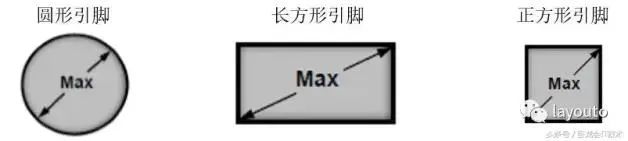

常见的引脚形状为圆形或矩形,孔径设计主要影响因素为引线截面的最大长度(后文用引线直径代表此值),引线直径如下图所示:

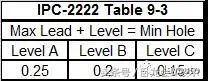

孔径尺寸的算法为在引线直径的基础预留空间供引脚插入,以及渗锡实现更好的安装及焊接牢固,对于不同的可生产性水平对应为不同的值如下表,用引线直径直接加上此值便是孔径。

此处的LecelA B C在IPC2221 1.6.3中有定义,可自行查阅文末也有注释,Level B 为常用等级

盘径

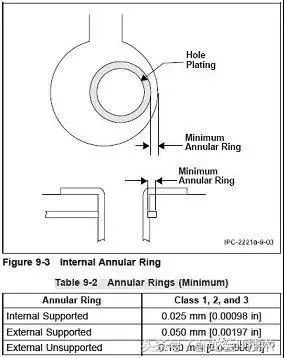

元器件制造商通常提供引脚或孔尺寸推荐值,但不提供焊盘尺寸,所有的焊盘设计环宽应尽可能大,但设计中往往需要更多的空间实现更高的密度,原创今日头条:卧龙会IT技术。所以我们希望用最小的环宽满足最好的性能。

这里影响焊盘设计的主要因素为孔径、最小环宽和制造公差,计算方法为:

最小焊盘直径=孔径+2*最小环宽+制造公差

最小环宽

制造公差

IPC-2221B Table 9-1 最小制造公差

Level A 0.4 mm

Level B 0.25 mm

Level C 0.2mm

那上面的算法便是最小焊盘的算法啦,这里需要指出一下业内也很常用1.5倍的孔径作为焊盘大小,也是有参考依据的,当然在满足最小焊盘的基础上也推荐此值。

热风焊盘

热风焊盘的设计为了使导体层隔热,隔热仅对需焊接大面积的导体层(接地层,电源层、导热层)才需要,隔热是为了在焊接过程中提供热阻以减少焊接停留时间,实现更好的焊接效果。

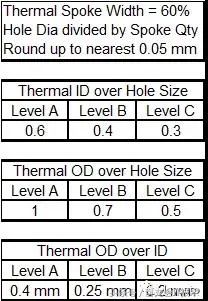

辐条宽度

通常用焊盘直径的60%除以需要的辐条数量(我们常规都使用4条)确定每个辐条的宽度

4个辐条宽度=60%*最小焊盘直径/4

内径外径

热风焊盘内径(ID),外径(OD)的设计则与孔径相关,不同的可生产性水平对应超出孔径的值不同,如下图:

这里有个疑问0.7-0.4不应该等于0.3吗?为啥图片是0.25

隔离直径

热风焊盘还涉及一个参数隔离焊盘(Anti Pad),对于普通的通孔焊盘Anti Pad = OD,对于非金属化孔还需涉及连接盘到层间隙

隔离直径 = 最小焊盘 - 2 * 最小环宽 + 2 * 连接盘到层间隙

隔离直径 = 孔径 + 制造公差 + 2 * 连接盘到层间隙

稍微有点逻辑可以看出来上面的两个算法结果是一样的。

IPC-2222A Table 9-1 连接盘到层间隙

Level A 0.51 mm

Level B 0.25mm

Level C 0.13mm

可生产性水平

按照设计的特性、公差、测量、组装、成品的测试及制造工艺的验证等方面,可设计生产分为三个水平,以反映在定位、材料、工艺等方面逐渐增加的复杂程度、同时制作成本也随之提高。

Level A:一般设计可生产性 — 首选

Level B:中级设计可生产性 — 常用

Level C:高难设计可生产性 — 减少

可生产性水平并不代表设计需求,而是表示设计和生产组装之间困难程度的一种方法。当其中一个特性使用某一水平时,并不要求其他特性必须使用同一水平。通过精度、性能指标、导电图形密度、设备、安装及测试要求来确定可生产性水平的同时,选择宜基于满足最低需要。

▼点击下方链接关注推荐公众号▼

▼点击下方链接关注推荐公众号▼

觉得内容不错的话,点个在看呗