本文可能较长,因此拆成上下两期来发表。

特斯拉的ModelS量产至今已经有7年有余,其主逆变器的设计在网上已经有不少拆解报告,对各家电动车商有不少参考价值。众所周知,在主逆变器上特斯拉一直坚持的是并联大量IGBT单管,而并非其他车厂更欢迎的IGBT模块方案,而究其所以然,世界上了解的人并不多,甚至特斯拉自己CTO JB Straubel在某年APEC的访谈里也没有说到最核心的部分。作者作为当年IR负责车用IGBT的团队成员之一,因为特斯拉的成功量产而当时被连升两级,这里可以介绍一段用单管IGBT赢得设计的曲折过程。对任何可能需要保密的细节内容,作者一概隐蔽之。

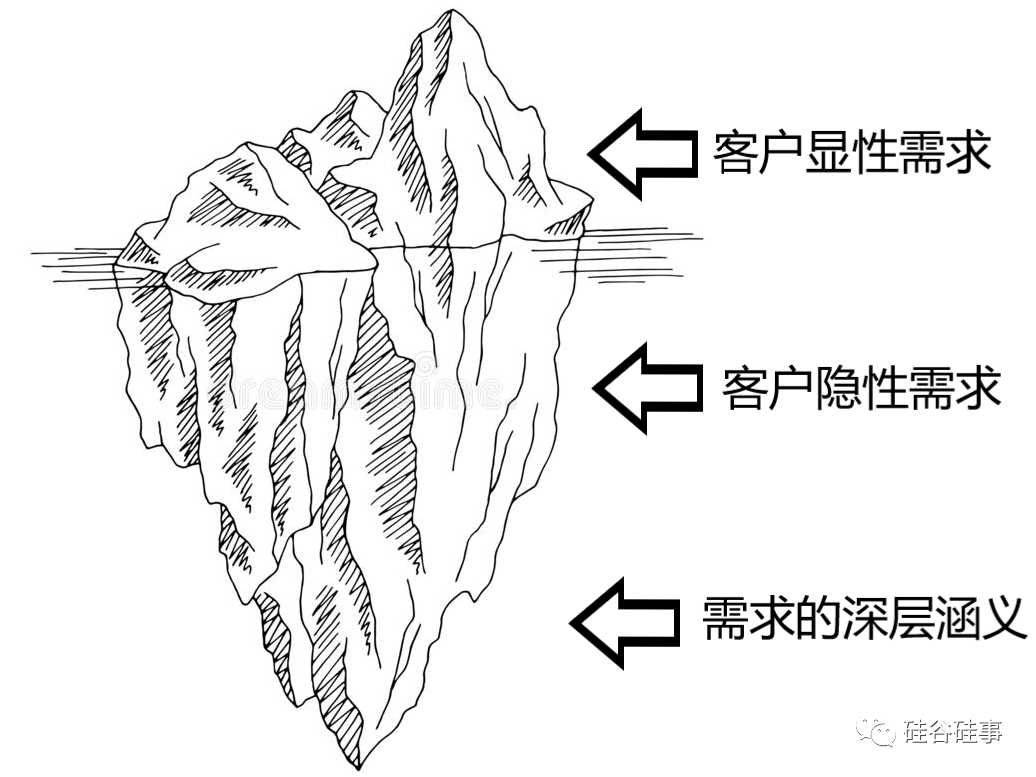

讲正文前先岔开一点,我们做芯片定义和营销时,需要努力去了解客户的真实需求。客户需求正如下图的冰山一样,浮在表面而外在可见的可能只是10%,尚待发掘的内在需求占了多数,而更深层次的需求解读还在深海之下——为什么客户会产生这些需求?

对于ModelS的主逆变器来说,其标定的规格是高达几百伏的额定电压,几百千瓦的峰值功率,在当时是作为加速度最快的电动车而存在的。这样的设计在设计难度上史无前例,虽然当年美国其他电控厂商如EnovaSystems, UShybrid等有更大功率的车用逆变器,然而主要是为了电动客车和卡车,不是为了结构非常紧凑的跑车而设计的。跑车在整车设计和重要零部件的设计难度上高了不止一个数量级。

对于特斯拉,其显性和隐性的要求,对于熟悉IGBT的厂商估计猜也可以猜出来:

显性:需要单管,高压,大电流的IGBT,给所有潜在供应商的规格要求是类似的。

隐性:需要某几种参数的一致性高(不进一步说明),有特殊的封装和散热要求,用单管可以更自由地增加和减少数量,以满足不同车型的需求。

然而要想了解其使用IGBT单管的深层涵义,就需要了解一些特斯拉电驱设计的历史:特斯拉最初的Roadster电驱方案来自于AC propulsion公司,其方案中电驱动是用的单管IGBT方案。而ModelS的电驱是更快速更先进的版本,在动力方面希望尽量能沿用和改进从前的架构。(AC propulsion公司也是美国电动车的先驱公司之一,其几位创始人来自80-90年代的通用EV-1项目,再早之前服务于休斯飞机公司)。

大概在2012年初,当时我在洛杉矶的International Rectifier(IR)的汽车芯片部门工作,做车用IGBT等芯片的市场和应用,服务的客户仍然以主流车厂如丰田,通用,宝马等为主。特斯拉的名字我们都听说过,当时有Roadster跑车在量产,然而数量很少,也没有人认为其是大客户,直到某天汽车部门的副总裁去特斯拉拜访,回来告诉我们对方在研发新的车型,感觉干劲很足,热火朝天,也许是以后很有潜力的公司,让我们去好好配合他们,看看有没有可以做的生意。

接触了一番以后,特斯拉展示给我们他们初步的逆变器设计。前述的AC Propulsion使用了6颗IR非常老,第4代的IGBT并联作为一相,整个三相逆变器每相各有上下桥臂,因而总共使用36颗。IR从前开发的这颗IGBT主要是用于电焊机和感应加热等应用,其额定工作频率较低,而为了并联使用,AC Propulsion将开关速度也调到很慢,整体的逆变器从性能来说,并不十分理想,只适合普通电动车使用(Roadster量产时,世界上除了通用EV1,并没有其他商用电动车)。而特斯拉是希望做成跑车的形式,需要将此逆变器的额定功率提高数倍,而整体尺寸和效率要求又很高,难度当然很大。

当时特斯拉接触我们时,正好第6代工业用IGBT已经量产一段时间,而车用芯片部门正在将第6代芯片的一部分过AECQ车规认证,特斯拉看中了其中一款基于SuperTO247封装的芯片,此封装不同于普通TO247,在于少了一个螺丝孔,因而可以放更大尺寸的芯片,自然也可以靠单管来支持更大功率(网上数种拆解报告在这里都有误解)。

特斯拉某天告知我们,希望可以并联16颗此种IGBT使用,整台逆变器需要使用96颗之多,这样的要求同样是史无前例的。因为对于其他工业客户,即使只是希望并联两三颗,我们也要不放心而再三叮嘱注意事项,又何况是并联16颗之多?作为芯片原厂,我们从上到下的第一反应,就是特斯拉太疯狂了,简直是不可完成的任务。

欲知后事,请等作者下期的更新。