摘要:散热管理是保障半导体激光器功率稳定性的关键因素。因此,了解半导体激光器的传热过程并解决其散热问题,是 实现半导体激光器工程化应用的重要环节。对半导体激光器散热管理方式的工作原理和典型散热方法进行了综述,期望为从事 高功率半导体激光研究的人员提供技术参考。

关键词:半导体激光器;散热;热通量;热阻;高功率

半导体激光器具有体积小、寿命长、电光转换效率高、波长可调范围广和可靠性好等优点,目前已广泛应用于工业、医疗、军事等领域。

近年来,随着人们在国防、制造和空间探测等应用领域对高功 率激光器需求的不断增加,实现全固态、光纤以 及半导体激光器的高功率高性能输出已成为科研 人员的研究重点。通常,传统半导体激光器的光束质量相对于其他类型激光器往往较差,因此如何改善半导体激光器的光束质量也是研究重点,并且目前已经取得了诸多的研究成果。

为了提高半导体激光器的输出功率,人们通过芯片阵列或叠阵的方式已获得了千瓦级的功率输出。相比于固体激光器、光纤激光器等技术,半导体激光器的电光转换效率可高达40%~50%,即便如此仍会有50%~60%的电能转换为热能,如果散热效果不佳,会造成芯片温度升高,这会直接影响半导 体激光器的阈值电流密度、输出功率、微分量子效率等一系列性能,并导致半导体激光器寿命和可靠性的下降,甚至会损毁芯片。

因此,散热问题成为制约半导体激光器功率和光束质量进一步提高的关键因素。目前,激光器的主要散热方法包括:风冷散热、半导体制冷、大通道水冷散热、自然对流散热等传统方法;以及微通道散热、热管散热等新型散热方法。以上的散热方式经过优化设计后均可用于半导体激光器的散热管理系统。文中对若干种散热管理方式的效果及各自的特点进行了总结对比,展望了未来散热方式的发展前景。

01

半导体激光器的散热结构及传热过程

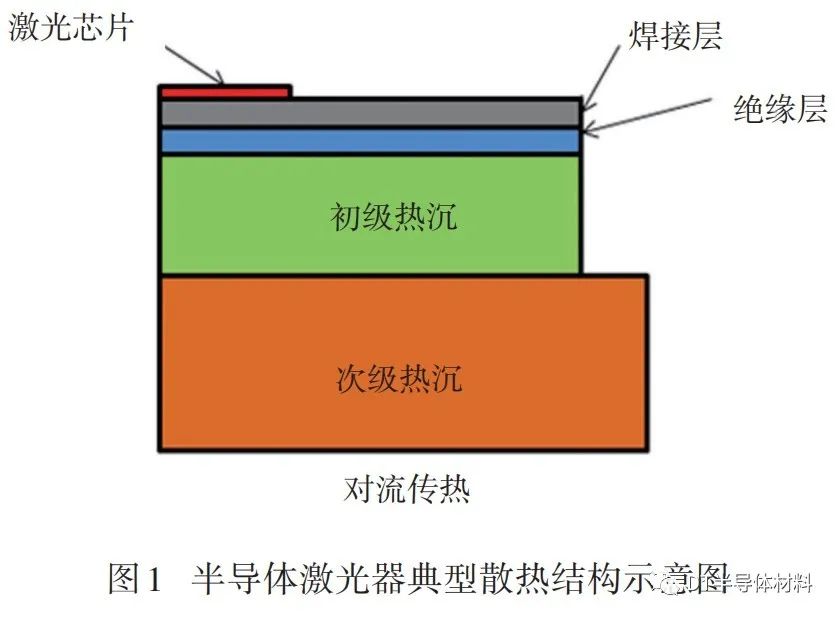

半导体激光器的散热结构如图1所示。主要包含焊接层、绝缘层和三个部分。焊接层主要用于焊接激光芯片和热沉,使芯片和热沉可以更加牢固的连接在一起。为了降低热阻,一般采用锡、铟等热导率相对较高的材料进行焊接。而散热结构中与激光芯片直接焊接在一起的热沉,一般被称为初级热沉,因为它与激光芯片存在温度差, 所以他们两者之间会形成对流传热,使激光芯片中 的废热传入初级热沉中。与初级热沉相连的为次 级热沉,次级热沉将直接与水、空气、液氨等冷却介 质接触。最后,通过次级热沉和冷却介质之间的对 流传热,将激光芯片所产生的废热经冷却介质带 走,完成半导体激光器的散热。

02

散热性能的分析

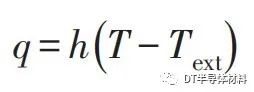

散热方式性能的优劣主要由热阻和热通量两个指标来评价,但在以热通量评价散热性优劣时需 要考虑在限定温差下的热通量大小。以常见冷却介质水为例,水的温度为 20 ℃,而半导体激光器芯 片可正常工作的温度一般在60 ℃以下,温差最大为 40 ℃。如果利用提高温差来实现较大的热通量,在 温差过大的情况下可能会造成激光芯片表面结露,从而影响激光光束质量,严重时可能会损毁电路。由式(1)可知,在限定温差下想要获得较大的热通 量,则需要尽可能的提高散热装置的热传导系数。

其中,q为热通量;h为传热系数;(T-Text)为传热温差。激光器系统的热阻对于散热也会有严重的影响,热阻低的情况下散热效果好,采用热导率较高 的材料(如:石墨烯、金刚石膜等)是比较常见的降低热阻的方法,此类方法相对于降低冷却介质温 度有更大的优化空间及可行性。

03

传统散热方法

目前,传统散热方法主要包括自然对流热沉冷却散热、半导体制冷以及大通道水冷散热。传统散 热方式技术比较成熟,可靠性强,本节对几种常见 的散热方式进行了概述。

1、自然对流热沉冷却散热

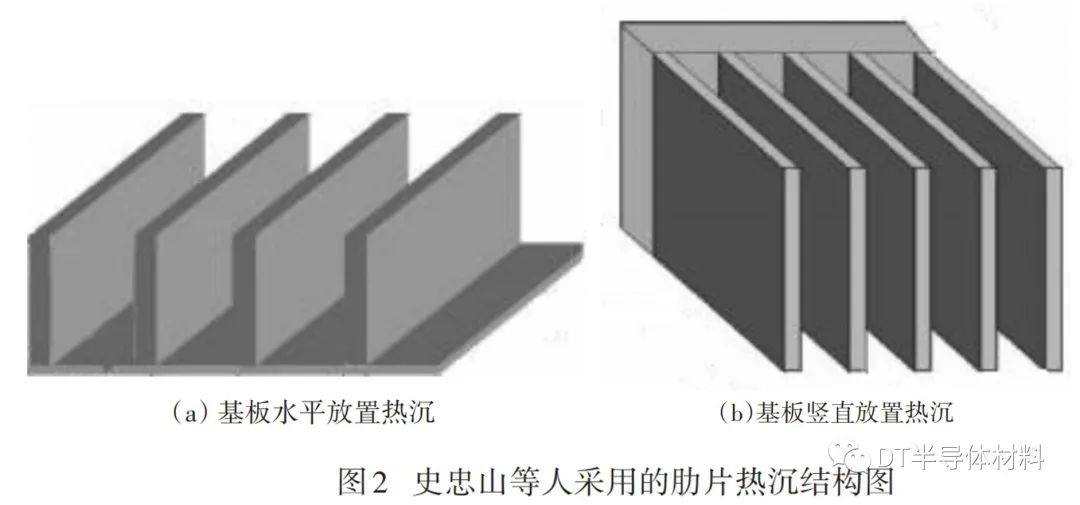

自然对流热沉冷却散热利用热导率较高的金属块将激光器所产生的热量带走,然后热沉通过自 然对流的方式将热量散掉。Yuncu等对基板水平放置热沉的结构进行了实验研究,并指出翅片热沉具有最佳的翅片间距来使散热系统传热率达到最大值。当翅片高度一定时,在温差不同的条件下具 有相同的最佳翅片间距,意味着最佳翅片间距不受温差的影响;当温差一定时,最佳翅片间距随翅片高度的增加而减小。史忠山等人采用数值模拟对板肋热沉自然对流换热进行了研究,文中主要通过改变基板水平放置热沉、基板竖直放置热沉两种热沉的结构,如图2所示。

分析得出前者的肋片高度大于 720 mm 时,热阻温度在 0.18 ℃左右,而后者在肋片高度增加时,热阻温度一直呈缓慢下降趋势。因此在使用基板 竖直放置的热沉时,应尽可能的增加肋片的高度。这种散热方式结构简单、制作成本低,大多都采用 热导率较高的铜作为热沉,但是整体散热速度慢, 无法满足高功率半导体激光器的散热需要。

2、半导体制冷

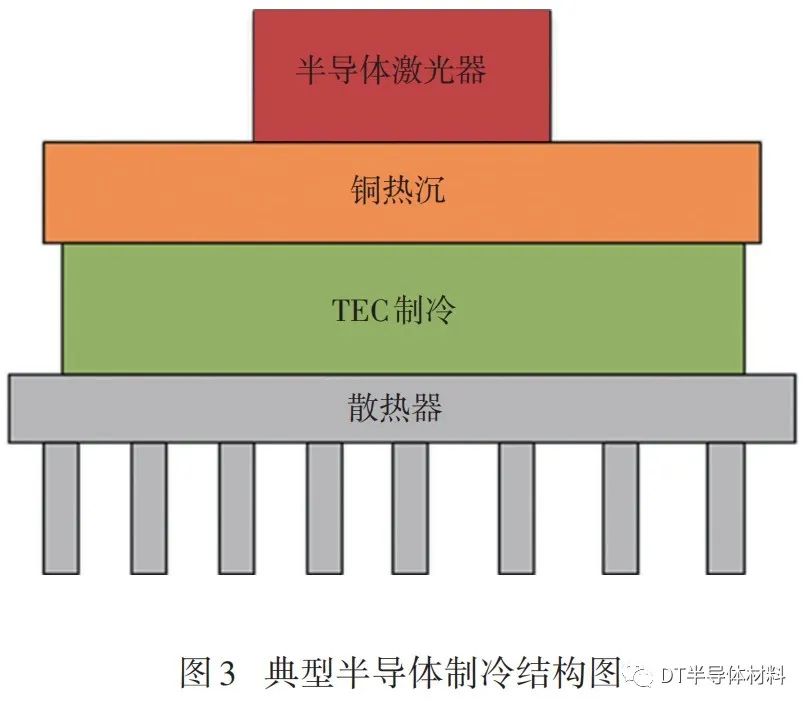

半导体制冷又称为热电制冷,是一种基于塞贝克效应的制冷技术,具有体积小、可靠性强、操作简 单等优点,在半导体激光器中很常用。用半导体制冷器(TEC)对半导体激光器进行散热时,将半导体芯片的冷端同热沉相连接,而热端通过对流的 形式将热沉以及 TEC 自身的热量散发出去,典型的TEC的工作结构如图 3所示。

通过优化 TEC 结构参数可有效提高 TEC的制冷效果。Lin Zhu 和 Hongbo Tan 等人从传热面积分配比方面对制冷效果进行了分析,文中指出具有最佳的传热面积比值(TEC 冷热端热交换器面积 比值)可使TEC特性系数达最大值及冷端温度降到最低值,但是最佳传热面积的比值会随TEC 材料特性、热端和冷端的热导率以及总的热交换面积不同而发生变化,这些因素对半导体制冷系统 的优化设计具有指导意义。

通常优化半导体制冷性能系数的方法相对比较复杂 ,Yamanashi 和 Kibayashi 等人在给定TEC系统热阻以及TEC系统在恒定温差条件下,用无量纲熵流平衡公式优 化 TEC 系统的特性系数,在这些公式中不仅能够 体现TEC设计参数对TEC 系统特性系数的影响,还体现了TEC系统的热阻会降低 TEC 特性系数。半导体制冷速度非常快,但是制冷效率非常低,通 常用于低功率半导体激光器制冷系统。

3、 大通道水冷散热

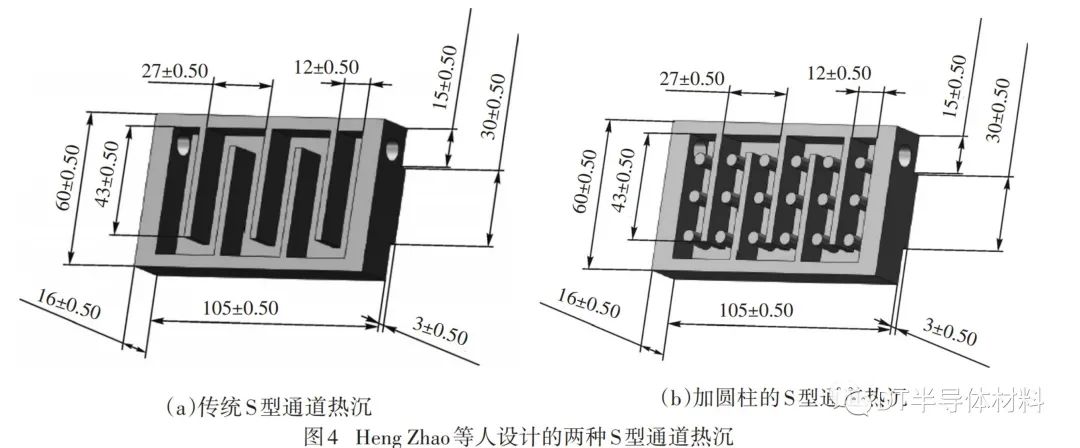

在热沉中构建一个相对较宽的通道,然后在通道内注入一定流速的水源,这样就能够保证热沉中 的热量被水流带走,从而降低热沉的温度,热沉能够从激光器中带走更多的热,使激光器温度降低,保证激光器的正常工作。但大通道热沉会造成温 度分布不均以及热通量低等问题。针对这样的缺点,刘刚等人在换热板内部设计扰流结构(交叉排列的圆柱和正方形排列的圆柱),同空腔结构热沉 进行对比结果表明,在芯片表面的平均热流密度为 100 W/cm2时,扰流结构的散热效果将优于传统的空 腔结构,但在通道内加入了圆柱会导致压力损失的 增加。Heng Zhao 等人设计了两种通道结构:S 型通道和加入圆柱的S型通道,如图4所示。

文中通过进行实验和数值模拟得出,加圆柱S型 通道热沉的最佳流速为11 mL/s,热阻为0.015 ℃/W, 加圆柱的 S型通道热沉的散热效果优于传统S型通道。目前,大通道热沉的应用十分广泛,但是随着 激光器输出功率的不断提高,这种结构逐渐难以满足高功率激光器的散热需求。

04

新型散热方法

随着对激光器输出功率的要求越来越高,高功 率激光器必然产生更高的热流密度,传统散热方式已无法满足高功率激光器的散热需求。所以,越来越多的学者开始研究新型的散热方式。目前,新型散热方法主要包括微通道散热、喷雾冷却、热管散热等。本节对常见的几种新型散热方式进行了概述。

1、 微通道散热

微通道即更窄的通道,目前主要有两种方式定义微通道:一种是根据通道大小进行定义,一般将 水力直径在 10~200 μm 的通道定义为微通道。另一种是根据浮升力和表面张力的比值来定义微通道。由于对半导体的输出功率要求越来越高,所以越来越多的学者开展对微通道进行设计研究。

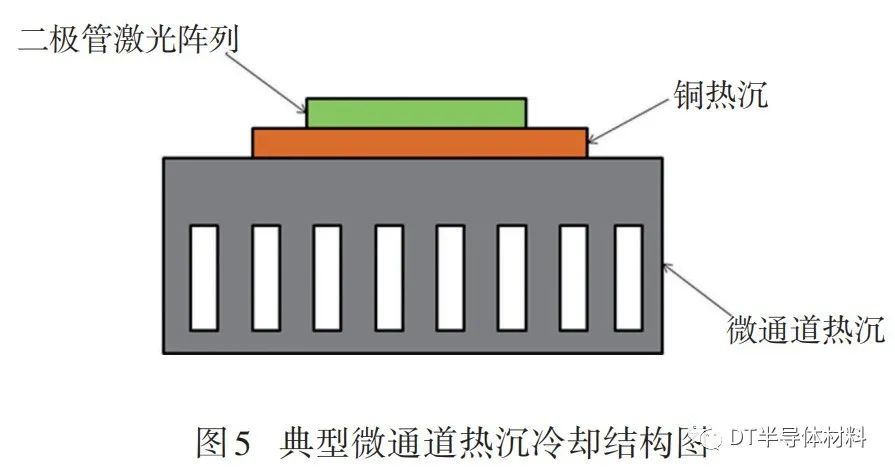

图5 为典型的微通道热沉冷却结构图。Patel和Wagner等人用微通道作为冷却装置,用当时最先进的二维阵列与其焊接进行实验,证明了微通道较好的散热特性。具有高热通量是微通 道热沉能够高效散热的一个关键因素。

Roy 和 Avanic等人设计了一个高热通量的微通道热交换器 来冷却半导体激光器阵列,它的热阻小于0.03 ℃/W, 热通量可高达 1000 W/cm2。一般微通道热沉采用 硅作为基底材料,但是金刚石相对于硅有更高的热导率,所以一些学者采用金刚石做微通道热沉, Kenneth E Goodson等人采用化学气相沉积(CVD) 技术设计了金刚石微通道热沉,并与 Missaggia 等 人所设计的硅微通道热沉进行了对比。实验结果表明,采用金刚石微通道的热阻更低、散热特性更好。刘刚,唐晓军等人将金刚石扩散片焊接到叠片无氧铜微通道热沉的上表面,在这种设计方案下用20 ℃,0.5 L/min的水冷,经数值仿真计算后,得到 热 阻 值 为 0.244 ℃/W,热沉表面的最高温度 为 44.4 ℃,可满足100 W以上的发热量设计要求。

为了解决传统微通道冷却装置需要大量器件等一些问题,Skidmore 和 Freitas 等人采用硅晶片微通道冷却装置,它可以将许多 bar 条键合到一个 晶片上,相邻bar条之间不会有温度的影响,热阻仅为 0.031 ℃/W,可保证激光功率密度为 1490 W/cm2 的激光器正常工作。此外,微通道热沉不同的沟槽形状对其散热效 果也会有一定的影响。Sajjad Baraty Beni 和 Alireza Bahrami等人对曲线通道、Z型通道和余弦型通道进行了模拟仿真,得到余弦型通道的热特性相对于 其他两种类型通道的散热特性更好,使用寿命更 长,且热阻为0.28 ℃/W。Joe Dix和Amir Jokar等人对已经存在的 Z 型通道进行了优化,采用数值模拟 方法得出,对称结构的Z型通道的热特性更好,这对 以后通道的优化设计有一定的指导作用。Anna Kozłowska和Piotr Łapka等人设计并测试了一种微通道与玻璃微管道结合的冷却装置,减小了冷却装 置垂直方向上的尺寸,散热效果好,可满足大功率 半导体激光器的散热需求。

针对单层微通道对通道尺寸的变化非常敏感 以及在通道方向上温度分布不均匀等问题,Tu-Chieh Hung和Wei-Mon Yan等人 对微通道进行了改进,并设计了双层微通道热沉,经数值仿真和实验验证的结果表明,双层微通道热沉的热阻小于单 层微通道热沉,散热效果更好,温度分布更均匀。为了进一步提高双层微通道热沉散热效果,Chuan⁃ Leng 和 Xiao-Dong Wang 等人在双层微通道热沉 的基础上将上层通道进行了截断。将模拟仿真的 结果与原始的双层微通道热沉的结果做对比,在通 道长度为 30 mm 时热阻值降低了 37.5%,通道数量 为140时热阻值降低了30%。微通道在激光器上的应用逐渐增多,主要得益于它比传统的散热方式有更好的散热效果,更能满 足高功率激光器的散热需求,而且它的体积更小。为了获得更好的散热性能,微通道散热方式有待于进一步研究,完善相应的系统设计理论。另外,微通道的最大缺点在于,实际应用中可能会因热形变 冷却介质颗粒过大而易造成通道堵塞,进而严重影 响散热效果。因此采用纳米流体作为冷却介质可 提高冷却装置的换热性能,且由于纳米流体颗粒小 而不易堵塞。

2、喷雾冷却

喷雾冷却是将冷却液在一定压力作用下经过喷嘴进行雾化后喷射到传热表面,利用雾化液滴的对流和相变传热将热量带走,从而达到冷却的目的。喷雾冷却具有传热系数大、温度均匀性好、冷却液流量低等优点。Pais等人对气助式喷雾进行实验研究,获得了高达1200W/cm2 的热通量。王亚青等人用水作为冷却介质,在不同微结构槽冷却表面的无沸腾区,采用实心圆锥喷嘴进行 实验研究。研究结果表明,刻有微结构的表面可增 强热交换效果,并最终实现了367 W/cm2 的热通量。杨波等人同样进行了不同微结构表面的喷雾 冷却实验研究。研究结果表明,喷雾表面具有均匀 微结构时的传热系数比光滑表面的传热系数提高 了 83.9%。因此,喷雾冷却装置的冷却板表面结构 不同会影响散热效果。Rui Zhao 等人通过理论计算、仿真和实验验 证得出,喷雾冷却的冷却性能对喷嘴的高度非常敏感,并且与喷雾的流速有关。武德勇等人设计了 一种喷雾相变冷却器,将氨用作制冷剂,经过实验 研究,在冷却器表面温度为 37 ℃时,热通量达到 511 W/cm2,实验结果证实了喷雾冷却装置中喷嘴的 高度会影响到散热效果。

3、热管散热

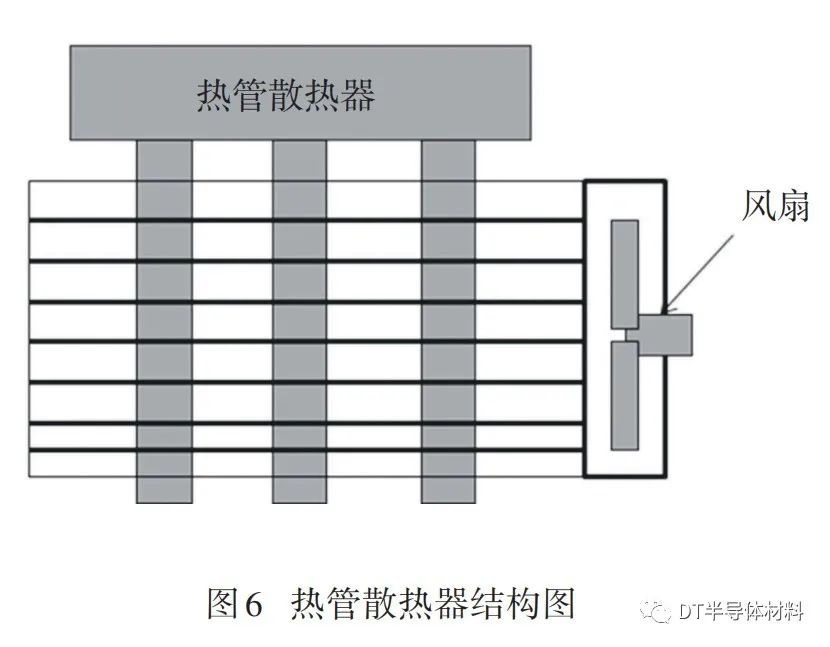

热管散热属于被动散热装置,不能主动控制激 光器芯片温度,虽然散热的热通量并不高,但在激 光器领域中也有所应用,热管散热结构如图6所示。

Shili Shu1和Guanyu Hou等人采用U型热管散 热系统进行试验,结果表明,其热通量为 367 W/cm2。而宋小鹿等人将热管散热器应用于固体激光器上,通过对水冷散热和热管散热的实验和仿真数据进行对比,实验结果表明,热管散热的效果相对更好。热管散热技术在激光器上的应用仍然比较少,技术不够成熟,想要应用于激光器需要再提高 热管散热的热通量、降低热阻等方面做进一步的研究。

05

结 论

综上所述,降低散热系统的热阻以及提高热通 量是提高散热效果的两个关键因素,因此文中主要 对散热系统的热阻以及热通量进行了总结和分析。在降低热阻方面,可采用更高热导率的焊料和热沉。在提高热通量方面,除简单的通过增大温差之外,更应该提高散热终端的传热系数。目前,大通道水冷散热、TEC 等传统散热方式已经不能够满 足高功率激光器的散热需求。在限定的温差下能 够实现大热通量的微通道散热、喷雾散热等新型散 热方式逐渐成为学者们的主要研究方向,但新型的散热方式仍存在的一些问题(如微通道的压降损失 问题,热管散热对于激光芯片温度的有效控制等) 仍需进一步研究和解决。

I.

碳基半导体材料与期间产业发展论坛

2021年5月21-23日 中国·宁波

扫二维码|立即报名

II.

演讲及征文联系方式

Mable

手机号码:18989362825

邮箱:liushuang@polydt.com

III.

高校、企业注册及赞助合作

Luna

手机号码: +86 18657495805

邮箱: luna@polydt.com

Bella

手机号码:+86 137 3842 2830

邮箱: Chanel@polydt.com